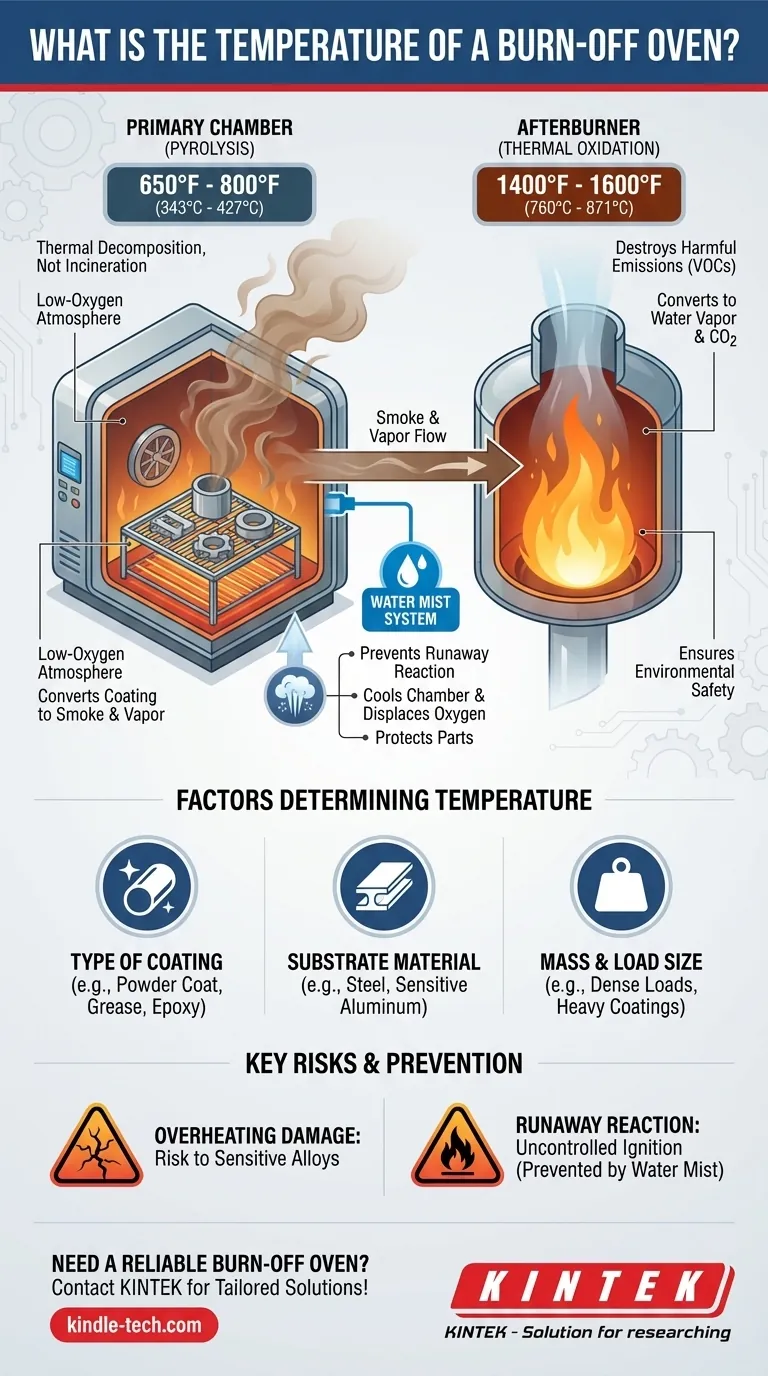

En la práctica, la cámara de limpieza primaria de un horno de quemado suele operar entre 650°F y 800°F (343°C a 427°C). Sin embargo, este rango es solo una parte de la historia. El proceso también implica una cámara secundaria, o postquemador, que funciona a una temperatura mucho más alta de 1400°F a 1600°F (760°C a 871°C) para garantizar la seguridad ambiental.

La clave es entender que un horno de quemado no es un horno simple. Es un sistema sofisticado de dos etapas diseñado para, primero, descomponer térmicamente (no incinerar) un recubrimiento en un ambiente controlado y con poco oxígeno, y luego destruir las emisiones resultantes a una temperatura mucho más alta.

Cómo los hornos de quemado logran una limpieza precisa

La eficacia y seguridad de un horno de quemado provienen de su diseño de doble cámara y sus sistemas de control inteligentes. Comprender este proceso es fundamental para prevenir daños en las piezas y garantizar un funcionamiento seguro.

La cámara primaria: Pirólisis, no incineración

La cámara principal del horno, donde se colocan sus piezas, está diseñada para la pirólisis. Este es un proceso de descomposición térmica en una atmósfera con bajo contenido de oxígeno.

En lugar de quemar el recubrimiento hasta convertirlo en cenizas, el calor de 650°F a 800°F convierte los materiales orgánicos —como pintura, recubrimiento en polvo o grasa— en humo y vapor. Este es un proceso más suave que protege la propia pieza metálica.

El postquemador: Destruyendo emisiones nocivas

El humo y el vapor generados en la cámara primaria se canalizan a una cámara secundaria llamada postquemador.

Operando a 1400°F o más, el postquemador actúa como un oxidante térmico. Incinera los compuestos orgánicos volátiles (COV) y otros contaminantes peligrosos, convirtiéndolos en vapor de agua y dióxido de carbono inofensivos antes de que sean ventilados.

La niebla de agua: Un sistema de control crítico

La mayoría de los hornos de quemado modernos cuentan con un sistema de inyección de agua. Este sistema rocía una fina niebla de agua en la cámara primaria si la velocidad de combustión se vuelve demasiado rápida.

El agua se convierte instantáneamente en vapor, lo que desplaza el oxígeno y enfría la cámara. Esto evita una reacción descontrolada, donde los recubrimientos se encienden y generan un exceso de calor que podría deformar o dañar las piezas y el propio horno.

Factores que determinan la temperatura correcta

La configuración de temperatura ideal no es única para todos. Depende completamente de las piezas que esté limpiando y del recubrimiento que esté eliminando.

Tipo de recubrimiento

Diferentes materiales orgánicos tienen diferentes puntos de descomposición. Los aceites y grasas ligeros pueden descomponerse a temperaturas más bajas, mientras que los epóxicos resistentes o múltiples capas de recubrimiento en polvo pueden requerir temperaturas en el extremo superior del rango de operación.

Material del sustrato

El material de la pieza que se está limpiando es el factor limitante más crítico. Si bien los ganchos y bastidores de acero robustos pueden soportar fácilmente 800°F, los materiales más sensibles no pueden.

El aluminio, por ejemplo, es muy susceptible al calor. Exceder temperaturas de 650-700°F puede comenzar a afectar sus propiedades metalúrgicas, lo que podría provocar ablandamiento, deformación o pérdida de integridad estructural.

Masa y tamaño de la carga

Una carga grande y densa de piezas fuertemente recubiertas contiene una cantidad significativa de combustible. Esto requiere un enfoque más cauteloso, a menudo con un aumento de temperatura más lento y la dependencia del sistema de niebla de agua para gestionar la velocidad de pirólisis.

Comprendiendo las ventajas y desventajas y los riesgos

El uso inadecuado de un horno de quemado puede provocar daños costosos e irreversibles. El riesgo principal no es simplemente el calor, sino el calor incontrolado.

Riesgo de sobrecalentamiento y daño de piezas

Establecer la temperatura demasiado alta para un material dado es el error más común. Para aleaciones sensibles al calor como el aluminio, esto puede recocer (ablandar) el metal, dejándolo inútil para su aplicación prevista, como en un bloque de motor o una rueda.

El peligro de una reacción descontrolada

Si carga el horno con demasiado material combustible y lo calienta demasiado rápido, los recubrimientos pueden encenderse dentro de la cámara. Esto crea un incendio que eleva rápidamente la temperatura mucho más allá del punto establecido.

Esta condición descontrolada es precisamente lo que el sistema de niebla de agua está diseñado para prevenir. Sin él, corre el riesgo de sufrir daños graves en sus piezas y en la estructura interna del horno.

Cumplimiento ambiental y de seguridad

El postquemador no es opcional; es esencial para el cumplimiento ambiental. Operar un horno de quemado sin un postquemador funcional y de alta temperatura liberaría una cantidad significativa de contaminantes atmosféricos peligrosos (HAP) y COV, violando las regulaciones de aire limpio.

Tomando la decisión correcta para su objetivo

Para operar un horno de quemado de manera efectiva, debe hacer coincidir el proceso con el material y el objetivo.

- Si su objetivo principal es limpiar piezas de acero robustas (bastidores, ganchos, accesorios): Puede utilizar de forma segura el extremo superior del rango de temperatura (750°F - 800°F) para maximizar la velocidad y la eficiencia.

- Si su objetivo principal es limpiar materiales sensibles (piezas de motor de aluminio, componentes de paredes delgadas): Debe usar una temperatura más baja (alrededor de 650°F) y un ciclo de calentamiento lento y cuidadosamente monitoreado para evitar daños metalúrgicos.

- Si su objetivo principal es decapar recubrimientos muy pesados o densos: Un aumento gradual de la temperatura es crucial para permitir que el sistema de niebla de agua gestione la velocidad de pirólisis y evite una peligrosa reacción descontrolada.

En última instancia, un horno de quemado es una herramienta de precisión que utiliza energía térmica controlada, no fuerza bruta, para lograr sus resultados.

Tabla resumen:

| Cámara | Rango de temperatura (Fahrenheit) | Rango de temperatura (Celsius) | Propósito |

|---|---|---|---|

| Cámara Primaria | 650°F - 800°F | 343°C - 427°C | Pirólisis: Descompone térmicamente los recubrimientos |

| Postquemador | 1400°F - 1600°F | 760°C - 871°C | Oxidación: Destruye las emisiones nocivas |

¿Necesita un horno de quemado fiable para su laboratorio?

Elegir la temperatura correcta es fundamental para proteger sus piezas y garantizar el cumplimiento. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de quemado diseñados con los controles precisos y las características de seguridad que necesita.

Nuestros expertos pueden ayudarle a seleccionar el horno perfecto para sus materiales específicos —ya sea que esté limpiando accesorios de acero robustos o componentes de aluminio sensibles— para evitar daños y maximizar la eficiencia.

¡Contacte a KINTEK hoy mismo para discutir su aplicación y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Diamante CVD para Aplicaciones de Gestión Térmica

- Liofilizador de Laboratorio de Alto Rendimiento

- Liofilizadora de Laboratorio de Alto Rendimiento para Investigación y Desarrollo

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales