La respuesta definitiva es que el espesor del recubrimiento no es un valor único, sino que abarca un rango enorme, desde unos pocos nanómetros para capas funcionales avanzadas hasta varios centímetros para barreras protectoras de alta resistencia. El espesor específico está totalmente dictado por el material del recubrimiento y su propósito previsto, ya sea para rendimiento óptico, resistencia al desgaste o protección ambiental.

El principio fundamental a entender es que el espesor del recubrimiento es un parámetro de diseño crítico, no una propiedad fija. Se diseña a propósito para lograr una función específica, equilibrando los requisitos de rendimiento con factores como el costo, la tolerancia dimensional y la tensión del material.

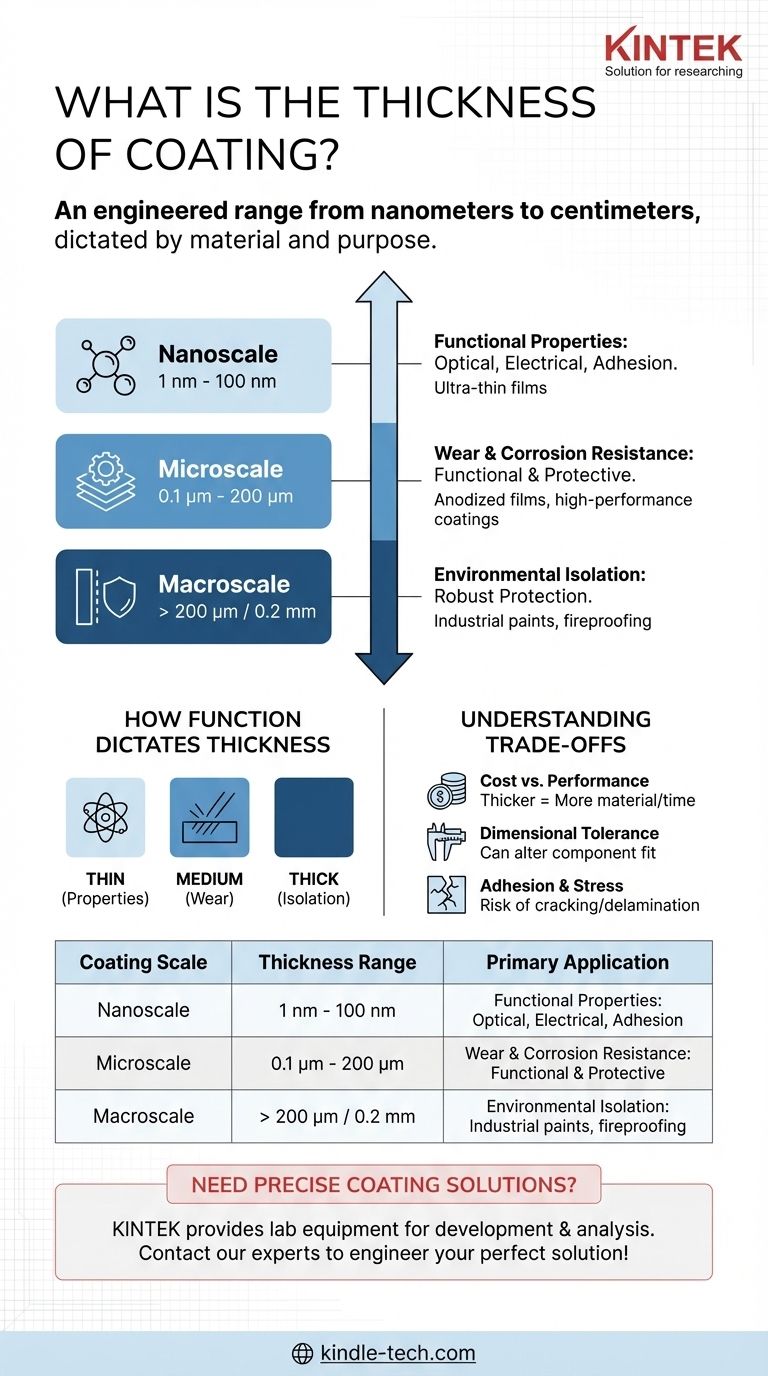

El espectro del espesor del recubrimiento

Para comprender el espesor, es mejor pensar en términos de escala. Existen diferentes aplicaciones en órdenes de magnitud muy diferentes, cada una con un propósito único.

Recubrimientos a nanoescala (1 nm - 100 nm)

Estas son películas ultrafinas donde el objetivo principal es modificar las propiedades de una superficie sin cambiar sus dimensiones físicas.

Los ejemplos incluyen promotores de adhesión como el Titanio Zirconio (TiZr) de 1-5 nm, que crean un puente químico entre un sustrato y una capa posterior. Los recubrimientos antirreflectantes en lentes también entran en esta categoría.

Recubrimientos a microescala (0.1 µm - 200 µm)

Este es el rango más común para recubrimientos industriales y comerciales que proporcionan una combinación de beneficios funcionales y protectores.

Las películas anodizadas sobre aluminio, por ejemplo, pueden variar de 0.5 µm para un acabado decorativo a 150 µm para una capa arquitectónica dura y resistente a la corrosión. Muchas películas delgadas de alto rendimiento para resistencia al desgaste se encuentran en el rango de 0.5 µm a 10 µm.

Recubrimientos a macroescala (>200 µm o 0.2 mm)

Estos son recubrimientos de película gruesa diseñados principalmente para una protección robusta contra entornos hostiles. Aquí, el material a granel es esencial para el rendimiento.

Las pinturas y imprimaciones industriales pueden tener fácilmente unos pocos milímetros de espesor para proporcionar resistencia a la intemperie y a la corrosión a largo plazo. Los recubrimientos especializados como el ignífugo o los recubrimientos gruesos por pulverización térmica pueden incluso medirse en centímetros.

Cómo la función dicta el espesor

El espesor requerido es una consecuencia directa del problema que se intenta resolver. Más delgado no siempre es más barato, y más grueso no siempre es mejor.

Para propiedades funcionales (delgado)

Cuando el objetivo es alterar las propiedades ópticas, eléctricas o químicas de una superficie, el recubrimiento suele ser atómicamente delgado. Su rendimiento proviene de su química y estructura específicas, no de su volumen.

Para resistencia al desgaste y a la corrosión (medio)

Para la protección contra el desgaste mecánico o el ataque químico, el recubrimiento necesita suficiente sustancia para resistir la erosión y actuar como una barrera duradera. Sin embargo, debe ser lo suficientemente delgado como para no interferir con las tolerancias dimensionales de la pieza.

Para aislamiento ambiental (grueso)

Cuando se protege un sustrato de factores como el calor intenso, el fuego o el impacto físico severo, el propio espesor del recubrimiento proporciona la protección. Actúa como una barrera de sacrificio o aislante que está destinada a degradarse con el tiempo para proteger lo que está debajo.

Comprendiendo las compensaciones

La selección del espesor de un recubrimiento implica equilibrar factores contrapuestos. Una elección incorrecta puede ser más perjudicial que la ausencia de recubrimiento.

Costo vs. Rendimiento

Generalmente, los recubrimientos más gruesos requieren más material y tiempos de procesamiento más largos, lo que aumenta el costo. Aplicar un recubrimiento de 100 µm cuando solo se necesitan 10 µm es un desperdicio e ineficiente.

Tolerancia dimensional

Para piezas de ingeniería de precisión, un recubrimiento grueso puede alterar fundamentalmente cómo encajan y funcionan los componentes. Un recubrimiento de 50 µm puede fácilmente desviar la tolerancia de un cojinete o una pieza roscada, provocando su fallo.

Adhesión y tensión interna

A medida que los recubrimientos se vuelven más gruesos, pueden desarrollar niveles más altos de tensión interna. Esta tensión puede provocar grietas, descamación o delaminación, especialmente si el sustrato se flexiona o experimenta ciclos térmicos.

Tomando la decisión correcta para su objetivo

Para determinar el espesor apropiado, comience con su objetivo principal.

- Si su enfoque principal es el rendimiento óptico, catalítico o eléctrico: Es casi seguro que está trabajando con recubrimientos de nanoescala a microescala delgada (1 nm a 2 µm).

- Si su enfoque principal es la resistencia general al desgaste, la fricción o la corrosión: Debe investigar recubrimientos en el rango de microescala (2 µm a 150 µm).

- Si su enfoque principal es la protección ambiental o contra impactos de alta resistencia: Su solución se encuentra en recubrimientos a macroescala medidos en milímetros (0.2 mm) o más.

En última instancia, elegir el espesor de un recubrimiento es una decisión de ingeniería crítica para el éxito de su producto final.

Tabla resumen:

| Escala de recubrimiento | Rango de espesor | Aplicación principal |

|---|---|---|

| Nanoescala | 1 nm - 100 nm | Óptica, Eléctrica, Promoción de la Adhesión |

| Microescala | 0.1 µm - 200 µm | Resistencia al Desgaste, Protección contra la Corrosión |

| Macroescala | > 200 µm (0.2 mm) | Protección Ambiental y contra Impactos de Alta Resistencia |

¿Le cuesta determinar el espesor óptimo del recubrimiento para su aplicación específica? La elección correcta es fundamental para el rendimiento, el costo y para evitar problemas como una mala adhesión o fallos dimensionales. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para el desarrollo y análisis de recubrimientos. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para lograr sus objetivos, ya sea que trabaje con películas funcionales ultrafinas o barreras protectoras gruesas. Permítanos diseñar la solución perfecta para su proyecto: ¡contacte a nuestro equipo hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Máquina automática de prensa térmica de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Cuáles son las ventajas del prensado en caliente para los electrolitos de PEO? Logra una densidad superior y un rendimiento sin disolventes.

- ¿Por qué se requiere una prensa caliente de laboratorio para los cátodos oxigenados? Asegure un moldeo de precisión y conductividad.

- ¿Qué papel desempeña una prensa caliente en el tratamiento de la interfaz CAL-GPE? Optimizar el rendimiento de las baterías de litio flexibles

- ¿Qué papel juega una prensa caliente de placas de laboratorio en la vulcanización y el moldeo del caucho de silicona fluorada (F-LSR)?

- ¿Por qué es necesaria una prensa caliente de laboratorio para la producción de membranas reforzadas con electrolitos de polímero cristalino plástico?