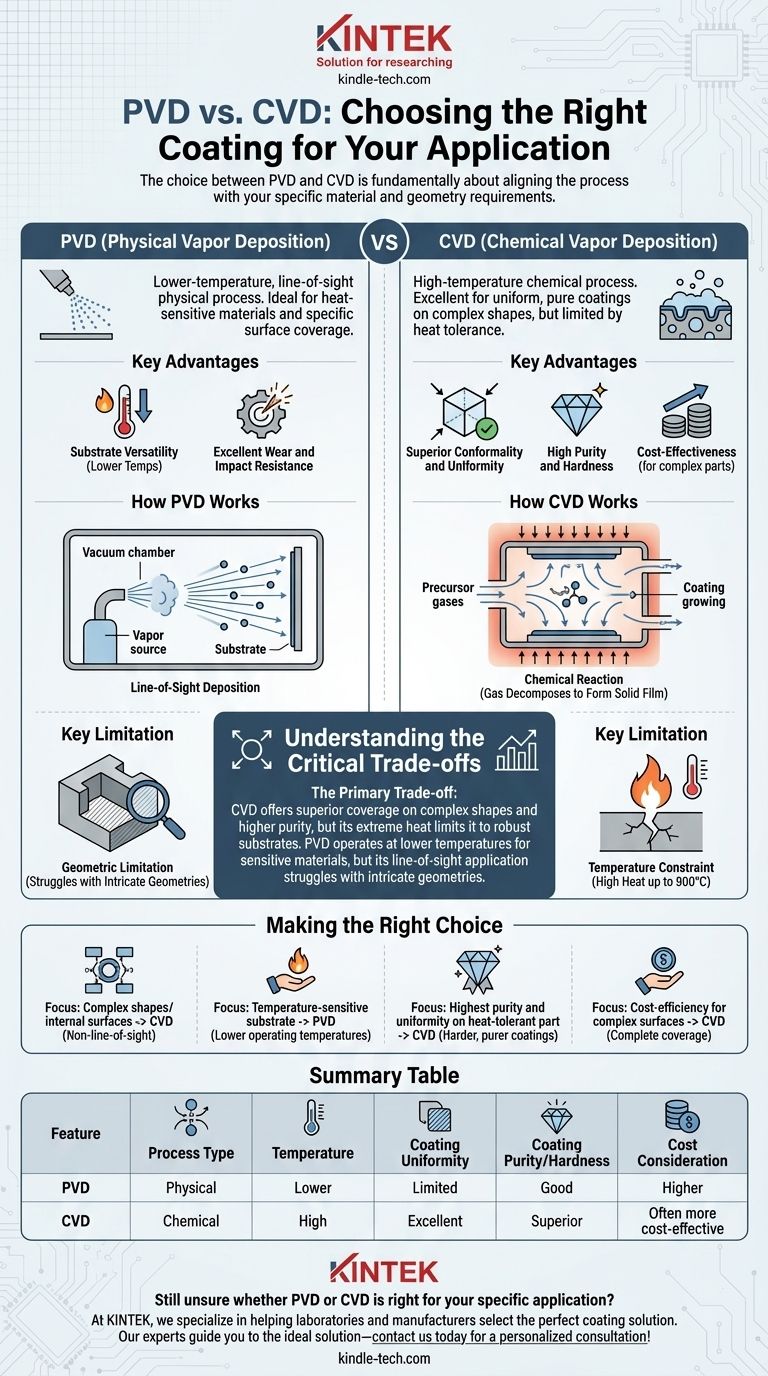

La elección entre PVD y CVD no se trata de cuál es "mejor" en general, sino de cuál se adapta fundamentalmente a su material y geometría específicos. La Deposición Física de Vapor (PVD) es un proceso de línea de visión a menor temperatura, ideal para recubrir materiales sensibles al calor o cuando solo se necesita cubrir superficies específicas. Por el contrario, la Deposición Química de Vapor (CVD) es un proceso químico a alta temperatura que sobresale en la creación de recubrimientos puros y altamente uniformes en formas complejas, pero se limita a sustratos que pueden soportar su calor extremo.

La decisión depende de una compensación principal: CVD ofrece una cobertura superior en formas complejas y mayor pureza, pero su calor extremo lo limita a sustratos robustos. PVD opera a temperaturas más bajas, lo que lo hace versátil para materiales sensibles, pero su aplicación de línea de visión tiene dificultades con geometrías intrincadas.

La Diferencia Fundamental: Cómo se Aplica el Recubrimiento

La distinción central entre estas dos tecnologías radica en su método de deposición. Esta única diferencia es la fuente de casi todas sus respectivas ventajas y desventajas.

Cómo Funciona PVD (Deposición por Línea de Visión)

PVD es un proceso físico. Un material de recubrimiento sólido se vaporiza en un vacío, y sus átomos viajan en línea recta para condensarse sobre el sustrato.

Piense en ello como pintar con aerosol. El recubrimiento solo se deposita en las superficies que están directamente en la "línea de visión" de la fuente de vapor.

Cómo Funciona CVD (Reacción Química)

CVD es un proceso químico. El sustrato se coloca en una cámara y se calienta a una alta temperatura, mientras se introducen gases precursores volátiles.

Estos gases reaccionan en la superficie caliente del sustrato, descomponiéndose para formar una película sólida. Este proceso "crece" el recubrimiento en cada superficie expuesta, independientemente de la orientación.

Ventajas Clave de CVD

La naturaleza química de CVD le otorga ventajas distintivas en aplicaciones donde la uniformidad y la pureza son primordiales.

Conformidad y Uniformidad Superiores

Debido a que el recubrimiento se forma por un gas que envuelve toda la pieza, CVD crea una película perfectamente uniforme incluso en agujeros profundos, en paredes internas y sobre formas complejas. Esto es algo que PVD no puede lograr.

Alta Pureza y Dureza

El proceso de reacción química da como resultado recubrimientos que son excepcionalmente de alta pureza, de grano fino y, a menudo, más duros que los materiales producidos por otros métodos.

Rentabilidad

En muchos escenarios, CVD es un proceso más económico que PVD. Se puede realizar a presión atmosférica y proporciona excelentes propiedades de recubrimiento en todas las superficies sin procedimientos complejos de carga y fijación.

Ventajas Clave de PVD

La principal ventaja de PVD proviene de su menor temperatura de funcionamiento, lo que lo hace compatible con una gama mucho más amplia de materiales.

Versatilidad del Sustrato (Temperaturas Más Bajas)

El beneficio más significativo de PVD es su idoneidad para materiales sensibles a la temperatura. Los procesos CVD pueden alcanzar los 900 °C, lo que destruiría o dañaría muchos sustratos. PVD proporciona una solución de recubrimiento de alto rendimiento para estos materiales.

Excelente Resistencia al Desgaste y al Impacto

Los recubrimientos PVD son conocidos por su alta resistencia a la temperatura, resistencia a la abrasión y resistencia al impacto. Esto los hace comunes en industrias exigentes como la automotriz y la construcción.

Comprender las Compensaciones Críticas

Ninguna tecnología es una solución universal. Su elección requiere una comprensión clara de sus limitaciones inherentes.

La Restricción de Temperatura de CVD

El calor extremo requerido para el proceso CVD es su mayor debilidad. Si su sustrato no puede soportar temperaturas cercanas a los 900 °C, CVD no es una opción viable.

La Limitación Geométrica de PVD

La naturaleza de línea de visión de PVD es su mayor inconveniente. No puede recubrir eficazmente geometrías internas complejas o áreas profundamente empotradas, lo que provoca una cobertura desigual o inexistente en los puntos sombreados.

El Factor Costo

Aunque CVD suele ser más barato, el costo de PVD está impulsado por sus procesos complejos de carga y fijación necesarios para orientar las piezas correctamente para el recubrimiento por línea de visión. Esto puede hacerlo más caro, especialmente para la producción de gran volumen.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe guiarse por sus limitaciones técnicas y presupuestarias principales.

- Si su enfoque principal es recubrir formas complejas o superficies internas: CVD es la opción superior debido a su deposición química sin línea de visión.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: PVD es la opción necesaria porque sus temperaturas de funcionamiento más bajas no dañarán la pieza.

- Si su enfoque principal es lograr la mayor pureza y uniformidad en una pieza resistente al calor: CVD generalmente proporciona recubrimientos más duros, más puros y más uniformes.

- Si su enfoque principal es la rentabilidad para piezas con superficies complejas: CVD suele ser la solución más rentable para proporcionar una cobertura completa en todas las superficies de la herramienta.

Al priorizar las limitaciones térmicas de su sustrato y la geometría de su pieza, puede seleccionar con confianza la tecnología de recubrimiento que ofrezca el rendimiento requerido.

Tabla de Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (línea de visión) | Químico (sin línea de visión) |

| Temperatura | Más baja (adecuada para materiales sensibles al calor) | Alta (hasta 900°C, requiere sustratos robustos) |

| Uniformidad del Recubrimiento | Limitada en geometrías complejas | Excelente en formas complejas y superficies internas |

| Pureza/Dureza del Recubrimiento | Buena resistencia al desgaste/impacto | Pureza y dureza superiores |

| Consideración de Costo | Mayor debido a la compleja carga de piezas | A menudo más rentable para piezas complejas |

¿Aún no está seguro de si PVD o CVD es adecuado para su aplicación específica?

En KINTEK, nos especializamos en ayudar a laboratorios y fabricantes a seleccionar la solución de recubrimiento perfecta. Nuestra experiencia en equipos de laboratorio y consumibles garantiza que obtenga un rendimiento óptimo para sus sustratos y geometrías.

Permita que nuestros expertos lo guíen hacia la solución ideal: ¡contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura