Bombas mecánicas

Bombas secas Vortex

Las bombas secas Vortex han ganado importancia en los últimos años debido a su diseño sencillo y a la ausencia de problemas de retorno de aceite, habituales en las bombas mecánicas tradicionales selladas con aceite. Aunque ofrecen un proceso de mantenimiento más sencillo y eliminan la necesidad de gestionar el aceite, tienen sus desventajas. En concreto, las bombas secas vortex suelen presentar velocidades de bombeo y niveles de vacío finales ligeramente inferiores a los de sus homólogas selladas con aceite.

| Características | Bombas secas de vórtice | Bombas mecánicas selladas con aceite |

|---|---|---|

| Mantenimiento | Más sencillas, sin gestión de aceite | Requiere gestión y sustitución del aceite |

| Velocidad de bombeo | Ligeramente inferior | Mayor |

| Vacío final | Ligeramente inferior | Mayor |

| Problemas de retorno de aceite | Ninguno | Requiere electroválvulas y tamices moleculares |

A pesar de estas limitaciones, las ventajas de un mantenimiento reducido y el respeto por el medio ambiente hacen que las bombas secas vortex sean una opción atractiva para muchas aplicaciones de vacío ultraalto.

Bombas de diafragma

Las bombas de diafragma son compactas y se emplean a menudo en pequeñas unidades de bombeo molecular, aunque se caracterizan por velocidades de bombeo inferiores en comparación con otros tipos de bombas mecánicas. Estas bombas funcionan mediante un método seco, lo que las convierte en una solución de vacío de desplazamiento positivo. Un diafragma, colocado sobre una varilla conectada a través de un cigüeñal, se mueve verticalmente a medida que el cigüeñal gira. Este movimiento crea un cambio cíclico en el volumen de la cámara, que a su vez afecta a la presión y al flujo de moléculas de aire.

Cuando el diafragma está en posición baja, el volumen de la cámara aumenta, lo que provoca una disminución de la presión. Esta menor presión atrae a las moléculas de aire hacia la cámara. Cuando el diafragma se mueve hacia arriba, el volumen de la cámara disminuye, comprimiendo las moléculas de gas y forzándolas hacia la salida. Tanto la válvula de entrada como la de salida están cargadas por resorte, lo que les permite responder dinámicamente a estos cambios de presión, garantizando un funcionamiento eficaz.

Una de las principales ventajas de las bombas de diafragma es su respeto por el medio ambiente. Son una alternativa a las bombas de vacío de chorro de agua, ya que no producen aguas residuales. Esto las hace especialmente atractivas en entornos en los que el impacto ambiental es una preocupación. Además, las bombas de diafragma pueden ahorrar hasta un 90% de los costes de funcionamiento en comparación con las bombas de chorro de agua, por lo que ofrecen una solución más económica. A diferencia de las bombas rotativas de paletas, la cámara de bombeo de las bombas de diafragma está totalmente libre de aceite, lo que elimina la necesidad de retenes sumergidos en aceite. Este diseño no sólo aumenta la fiabilidad y longevidad de la bomba, sino que también simplifica las rutinas de mantenimiento.

Bombas mecánicas selladas con aceite

Las bombas mecánicas selladas con aceite han sido durante mucho tiempo la piedra angular de los sistemas de vacío, famosas por sus altas velocidades de bombeo y sus encomiables capacidades de vacío final. Estas bombas funcionan utilizando aceite para crear un sellado eficaz, lo que les permite alcanzar un vacío final tan bajo como <0,5 mbar (abs.). Este aceite no sólo sella, sino que también lubrica los componentes críticos, como las paletas de plástico, los rotores y los cojinetes de la carcasa, haciendo que prácticamente no se desgasten.

El papel del aceite va más allá del sellado y la lubricación. Reduce significativamente las temperaturas de funcionamiento al minimizar la fricción dentro de la cámara de compresión, protegiendo así la bomba del calor excesivo. Además, el aceite actúa como inhibidor de la corrosión, protegiendo todos los componentes internos de la reacción con los gases bombeados y evitando daños. Su efecto limpiador garantiza la eliminación de cualquier impureza dentro de la cámara del compresor, alargando así la vida útil de la bomba y manteniendo su rendimiento.

A pesar de estas ventajas, las bombas mecánicas selladas con aceite no están exentas de problemas. El problema del retorno de aceite hace necesario el uso de electroválvulas y tamices moleculares para gestionar y mitigar este problema. Este requisito añade una capa de complejidad a su funcionamiento y mantenimiento, pero las ventajas generales de estas bombas siguen haciendo de ellas la opción preferida en muchas aplicaciones.

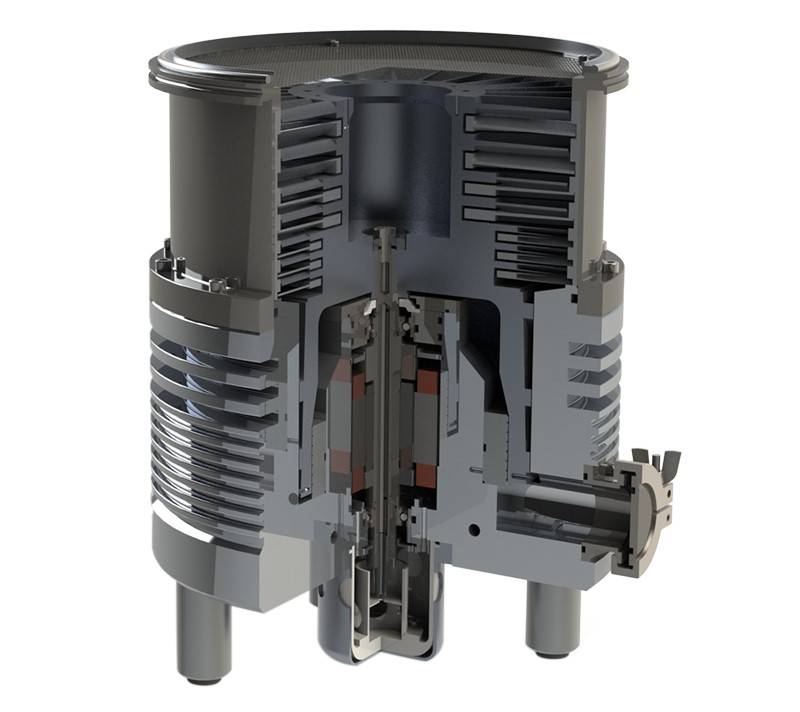

Bombas turbomoleculares

Relación de compresión

En las bombas turbomoleculares, la relación de compresión es un parámetro crítico que determina la eficacia de la compresión del gas. Esta relación se consigue principalmente mediante la rotación a alta velocidad de los álabes, que crean un potente mecanismo de transferencia de energía cinética. El diseño y la velocidad de estos álabes se diseñan meticulosamente para optimizar el proceso de compresión.

Una de las características más notables de las bombas turbomoleculares es su capacidad para lograr relaciones de compresión más elevadas para gases con pesos moleculares más altos. Esto se debe a la mayor transferencia de momento que se produce entre las paletas de alta velocidad y las moléculas de gas. Por ejemplo, los gases más pesados, como el argón y el xenón, experimentan una reducción de presión más significativa que los gases más ligeros, como el helio y el hidrógeno.

| Tipo de gas | Peso molecular | Tasa de compresión típica |

|---|---|---|

| Helio (He) | 4.0026 | 10^4 - 10^5 |

| Hidrógeno (H2) | 2.016 | 10^5 - 10^6 |

| Argón (Ar) | 39.948 | 10^6 - 10^7 |

| Xenón (Xe) | 131.293 | 10^7 - 10^8 |

La tabla anterior ilustra la relación entre el peso molecular y la relación de compresión para varios gases que suelen encontrarse en sistemas de vacío ultraalto. A medida que aumenta el peso molecular, también lo hace la relación de compresión, lo que refleja la mayor eficacia de la bomba turbomolecular en el manejo de gases más pesados.

Esta capacidad hace que las bombas turbomoleculares sean especialmente eficaces en aplicaciones que requieren un control preciso de la presión y la composición del gas, como la fabricación de semiconductores y la investigación científica. Las altas relaciones de compresión alcanzadas garantizan la eliminación eficaz incluso de trazas de gases no deseados, lo que contribuye al rendimiento general y a la fiabilidad del sistema de vacío.

Vacío final

El concepto de "vacío final" en los sistemas de vacío ultraalto es una métrica crítica, que a menudo se mide en milibares (mbar). Tradicionalmente, estos sistemas han tenido como objetivo alcanzar vacíos en el rango de 10-9 a 10-10 mbar. Sin embargo, los últimos avances tecnológicos han ampliado aún más este límite, permitiendo a los sistemas alcanzar presiones aún más bajas.

| Nivel de vacío | Rango típico | Avances recientes |

|---|---|---|

| Tradicional | 10-9 a 10-10 mbar | |

| Avanzado | Por debajo de 10-10 mbar | Mejorados gracias a nuevos materiales y diseños |

Estas mejoras no son sólo incrementales, sino que representan saltos significativos en este campo. Por ejemplo, el uso de materiales avanzados y diseños innovadores en las bombas turbomoleculares ha permitido obtener mejores relaciones de compresión y un manejo más eficaz del gas. Esto, a su vez, contribuye a alcanzar un vacío final que antes era inalcanzable.

Además, los requisitos operativos para lograr vacíos tan elevados también han evolucionado. Los sistemas modernos suelen requerir una presión de trabajo de 1 a 10-2 Pa de una bomba de vacío de etapa frontal, lo que garantiza que cualquier objeto extraño, sacudida, impacto, resonancia o choque de gas se reduzca al mínimo para evitar daños. Esta meticulosa atención al detalle garantiza que el vacío final permanezca estable y fiable, lo que lo convierte en una piedra angular de los sistemas avanzados de vacío ultraalto.

Requisitos operativos

Las bombas turbomoleculares exigen un entorno operativo preciso, que requiere un rango de presión de trabajo de 1 a 10 -2 Pa de una bomba de vacío de etapa frontal. Este estricto requisito garantiza un rendimiento óptimo y la longevidad de la bomba. Sin embargo, estas bombas son muy sensibles a factores externos que pueden provocar daños potenciales.

- Objetos extraños: Cualquier partícula extraña que entre en la bomba puede causar daños importantes, por lo que es necesario aplicar estrictos protocolos de limpieza.

- Golpes mecánicos: Los movimientos bruscos o los impactos pueden alterar el delicado equilibrio de la bomba y provocar fallos de funcionamiento.

- Resonancia: La resonancia mecánica puede amplificar las vibraciones, provocando tensiones estructurales y daños potenciales.

- Golpes de gas: Los cambios bruscos en la presión del gas pueden sobrecargar los mecanismos internos de la bomba y provocar fallos de funcionamiento.

Para mitigar estos riesgos, los operadores deben cumplir unos programas de mantenimiento meticulosos y emplear medidas de protección como filtros y amortiguadores.

Bombas de iones de pulverización catódica

Principio de funcionamiento

Las bombas de iones de pulverización catódica funcionan mediante un proceso conocido como descarga de Penning, que es una forma de descarga de gas catódico frío. Este mecanismo implica la formación de una película de titanio fresco mediante el bombardeo de un cátodo de titanio con iones energéticos. El proceso puede dividirse en varios pasos clave:

-

Ionización de gases: En la descarga Penning, los electrones se emiten desde el cátodo frío y aceleran hacia el ánodo. Estos electrones chocan con las moléculas de gas de la bomba, ionizándolas y creando un plasma.

-

Formación de una película de titanio: Los iones energéticos formados en el plasma son atraídos hacia el cátodo de titanio. Al impactar, estos iones pulverizan los átomos de titanio del cátodo, depositándolos en las paredes de la cámara de la bomba. Esta pulverización y deposición continuas dan lugar a la formación de una nueva película de titanio.

-

Adsorción de gases activos: La película de titanio recién formada es muy reactiva y adsorbe eficazmente gases activos como el hidrógeno, el nitrógeno y el oxígeno. Este proceso de adsorción reduce significativamente la concentración de estos gases en la cámara de vacío.

-

Enterramiento de gases inertes: Los gases inertes como el helio y el neón, que son menos reactivos, no son adsorbidos por la película de titanio. En su lugar, se entierran bajo la capa de titanio en formación continua. Este proceso de enterramiento elimina eficazmente los gases inertes del volumen activo de la bomba.

Combinando estos pasos, las bombas de iones por pulverización catódica consiguen un alto grado de adsorción y eliminación de gases, lo que contribuye a su eficacia en sistemas de vacío ultraalto.

Ventajas

Las bombas de iones de pulverización catódica ofrecen varias ventajas que las hacen muy adecuadas para los sistemas de vacío ultraalto. Una de las ventajas más notables es su excelente vacío final que pueden alcanzar presiones tan bajas como 10^-11 mbar. Este nivel de vacío es crucial para aplicaciones que requieren el máximo grado de limpieza y estabilidad.

Además de su rendimiento de vacío superior, las bombas de iones para sputtering son no producen vibraciones y funcionan silenciosamente . Esta característica es especialmente ventajosa en entornos sensibles donde las vibraciones mecánicas y el ruido pueden interferir en experimentos o procesos delicados. Además, estas bombas son respetuosas con el medio ambiente no contaminan el medio ambiente, lo cual es una consideración importante en los entornos científicos e industriales modernos.

Los requisitos de mantenimiento de las bombas de iones para sputtering son mínimos lo que contribuye a su longevidad operativa y rentabilidad. A diferencia de otros tipos de bombas, no requieren un mantenimiento frecuente ni la sustitución de consumibles, lo que reduce el tiempo de inactividad y los gastos operativos. Esta característica de bajo mantenimiento, combinada con sus otras ventajas, hace que las bombas de sputtering iónico sean una elección popular en los sistemas de ultra alto vacío.

Requisitos operativos

Las bombas de iones para sputtering exigen una presión operativa mínima de más de 10-⁷ mbar para funcionar eficazmente. Este estricto requisito garantiza que la descarga Penning pueda formar eficazmente una película de titanio fresco, que es crucial para adsorber gases activos y entombar gases inertes. Para alcanzar y mantener este nivel de vacío, estas bombas suelen combinarse con unidades de bombeo molecular. Esta combinación no sólo mejora el vacío del anteproyecto, sino que también garantiza un entorno operativo estable y óptimo para las bombas de iones para sputtering. Estas configuraciones sinérgicas son esenciales para mantener los altos niveles de rendimiento y fiabilidad por los que son conocidas las bombas de iones para sputtering en sistemas de vacío ultraalto.

Bombas de sublimación de titanio

Principio de funcionamiento

La bomba de sublimación de titanio funciona con un mecanismo sencillo pero eficaz. Se basa en la evaporación controlada de titanio metálico, un proceso que da lugar a la deposición de una fina película de titanio en las superficies internas de la bomba. Esta película de titanio desempeña un papel crucial en la funcionalidad de la bomba al facilitar la adsorción química.

-

Proceso de evaporación: El titanio metálico se calienta hasta su punto de sublimación, lo que hace que pase directamente de sólido a gaseoso sin pasar por la fase líquida. A continuación, este titanio gaseoso se condensa en superficies más frías dentro de la bomba, formando una película uniforme.

-

Adsorción química: La película de titanio recién formada es altamente reactiva, lo que le permite unirse químicamente a diversos gases presentes en la cámara de vacío. Este proceso de adsorción elimina eficazmente estos gases del sistema, contribuyendo a la calidad general del vacío.

-

Funcionamiento continuo: Para mantener un rendimiento óptimo, la película de titanio debe reponerse periódicamente. Esto se consigue calentando periódicamente la fuente de titanio, lo que garantiza un suministro fresco de titanio reactivo para la adsorción continua de gases.

Este método de eliminación de gases es especialmente eficaz para el hidrógeno, lo que convierte a las bombas de sublimación de titanio en la opción preferida en aplicaciones en las que el hidrógeno es una preocupación importante.

Ventajas

Las bombas de sublimación de titanio (TSP) presentan una serie de ventajas que las convierten en la opción preferida en muchos sistemas de vacío ultraalto. Una de las características más convincentes es su estructura sencilla . A diferencia de otros sistemas más complejos que requieren un montaje y una calibración complicados, las TSP son sencillas, lo que reduce la probabilidad de fallos mecánicos y simplifica los procedimientos de mantenimiento.

El bajo coste asociado a las TSP es otra ventaja significativa. Mientras que otras bombas de alto vacío pueden requerir materiales caros o técnicas de fabricación avanzadas, las TSP son relativamente baratas de producir y utilizar. Esta rentabilidad se extiende a su mantenimiento, que es mínimo gracias a su robusto diseño.

El mantenimiento de las TSP es realmente sencillo. Gracias a su sencilla mecánica de funcionamiento, las comprobaciones y reparaciones rutinarias son rápidas y sencillas, lo que reduce el tiempo de inactividad y garantiza un funcionamiento continuo. Esta facilidad de mantenimiento es especialmente ventajosa en entornos en los que las interrupciones frecuentes resultan costosas o molestas.

Otra característica destacada es la ausencia de radiación . A diferencia de otras bombas de vacío que emiten radiaciones nocivas, las TSP funcionan sin ese riesgo. Esto las hace más seguras para su uso en laboratorios y entornos industriales donde la exposición a la radiación es una preocupación.

Del mismo modo, las TSP están libres de ruido de vibración . La ausencia de piezas mecánicas que generen ruido o vibraciones garantiza un entorno operativo más silencioso y estable. Esto es especialmente beneficioso en aplicaciones en las que es necesario minimizar los niveles de ruido, como en experimentos científicos delicados o procesos de fabricación de precisión.

Por último, las TSP son muy eficaces para la eliminación de hidrógeno . El proceso de adsorción química que emplean es especialmente eficaz para capturar moléculas de hidrógeno, lo que las hace ideales para aplicaciones en las que la contaminación por hidrógeno es un problema importante. Esta capacidad mejora el rendimiento general y la fiabilidad del sistema de vacío, garantizando un entorno de vacío más limpio y estable.

En resumen, las ventajas de las bombas de sublimación de titanio -estructura sencilla, bajo coste, fácil mantenimiento, ausencia de radiación, ausencia de ruido por vibraciones y eliminación eficaz del hidrógeno- las convierten en una opción muy atractiva para muchas aplicaciones de vacío ultraalto.

Desventajas

Las bombas de sublimación de titanio, si bien ofrecen varias ventajas, también presentan notables inconvenientes que deben tenerse en cuenta. Una de las principales desventajas es la necesidad de pulverización regular de titanio . Este proceso, esencial para mantener la eficacia de la bomba, puede provocar deterioro temporal del vacío . Durante el sputtering, la calidad del vacío puede degradarse, lo que plantea problemas para las aplicaciones que requieren condiciones de vacío ultraalto constantes.

Además, debe evitarse el uso de bombas de sublimación de titanio para muestras o dispositivos sensibles al titanio. . La deposición regular de titanio puede interferir con la integridad de estos materiales sensibles, causando potencialmente contaminación o degradación. Esta limitación es especialmente crítica en entornos de investigación y fabricación en los que la precisión y la pureza son primordiales.

| Desventaja | Impacto |

|---|---|

| Pulverización catódica regular de titanio | Provoca un deterioro temporal del vacío |

| Se evita para muestras sensibles al titanio | Posible contaminación o degradación de materiales sensibles |

Estas desventajas ponen de relieve la necesidad de considerar cuidadosamente la selección de una bomba para sistemas de vacío ultraalto, especialmente en contextos en los que la sensibilidad al titanio o la calidad constante del vacío son una preocupación.

Bombas criogénicas

Principio de funcionamiento

Las bombas criogénicas funcionan según el principio de adsorción física a baja temperatura, un proceso que aprovecha la condensación de gases en superficies frías para conseguir altas velocidades de bombeo y un vacío final. Este método se basa en el hecho de que los gases se condensan más fácilmente a temperaturas más bajas, lo que permite una captura y eliminación eficaces de los gases de la cámara de vacío.

El núcleo de la bomba criogénica es una etapa fría, normalmente refrigerada por helio líquido o nitrógeno líquido, que proporciona las bajas temperaturas necesarias para facilitar la adsorción de gases. Cuando los gases entran en contacto con estas superficies frías, se condensan y se adhieren a la superficie, eliminándolos eficazmente del entorno de vacío. Este proceso es especialmente eficaz para una amplia gama de gases, incluidos los de bajo peso molecular, que suelen ser difíciles de bombear con otros métodos.

La velocidad de bombeo de las bombas criogénicas es notablemente alta, debido principalmente a la gran superficie disponible para la adsorción. Este alto rendimiento se ve reforzado por la capacidad de las bombas criogénicas para alcanzar un vacío final en el rango de 10^-11 a 10^-12 mbar, lo que las hace indispensables en sistemas de vacío ultraalto donde se requieren presiones extremadamente bajas.

En resumen, las bombas criogénicas destacan por su capacidad para proporcionar altas velocidades de bombeo y un vacío final mediante la utilización de adsorción física a baja temperatura, lo que las convierte en un componente fundamental en muchos sistemas de vacío avanzados.

Ventajas

Las bombas criogénicas ofrecen varias ventajas convincentes, lo que las convierte en la opción preferida en sistemas que exigen un alto vacío final. Una de sus características más destacadas es su alta velocidad de bombeo . Esta capacidad les permite eliminar eficazmente grandes volúmenes de moléculas de gas de una cámara de vacío, reduciendo significativamente el tiempo necesario para alcanzar el nivel de vacío deseado.

Además, las bombas criogénicas son respetuosas con el medio ambiente ya que no introducen contaminantes en el sistema de vacío. Esto es especialmente importante en aplicaciones en las que es crucial mantener un entorno de vacío prístino, como en la fabricación de semiconductores o la investigación científica.

El alto vacío final que consiguen las bombas criogénicas es otra ventaja clave. Estas bombas pueden alcanzar presiones tan bajas como 10^-10 mbar, lo que las hace ideales para aplicaciones de vacío ultraalto. Este nivel de vacío es esencial para experimentos que requieren una concentración extremadamente baja de gases residuales, lo que garantiza la precisión y fiabilidad de los resultados.

Las bombas criogénicas también se caracterizan por su fiabilidad y bajos requisitos de mantenimiento . A diferencia de otros tipos de bombas que pueden requerir un mantenimiento frecuente o la sustitución del aceite y otros consumibles, las bombas criogénicas funcionan con una intervención mínima, lo que reduce el tiempo de inactividad y los costes operativos.

En resumen, la combinación de alta velocidad de bombeo, respeto al medio ambiente, alto vacío final y bajo mantenimiento hace de las bombas criogénicas una excelente elección para sistemas que requieren condiciones de vacío ultraalto.

Desventajas

Las bombas criogénicas, aunque son muy eficaces a la hora de alcanzar altas velocidades de bombeo y vacíos finales, tienen sus propias desventajas. Uno de los principales inconvenientes es el elevado consumo de nitrógeno líquido . Esto no sólo eleva los costes de funcionamiento, sino que también requiere un suministro fiable y continuo de nitrógeno líquido, lo que puede resultar logísticamente complejo y caro.

Además, los sistemas que incorporan refrigeradores de circulación a menudo se enfrentan a problemas adicionales. Por ejemplo un importante consumo de energía que puede aumentar los costes operativos y el impacto ambiental. Además, el uso de enfriadores puede introducir vibraciones y ruido en el sistema, lo que puede ser problemático en entornos de vacío ultraalto, donde la estabilidad y el funcionamiento silencioso son cruciales.

| Edición | Descripción |

|---|---|

| Uso de nitrógeno líquido | Consumo elevado que conlleva un aumento de los costes operativos y retos logísticos. |

| Consumo de energía | Uso significativo de energía, lo que contribuye a aumentar los costes operativos y el impacto medioambiental. |

| Vibración y ruido | Introducidas por los enfriadores circulantes, afectan a la estabilidad del sistema y al funcionamiento silencioso. |

Estos factores deben tenerse muy en cuenta a la hora de seleccionar bombas criogénicas para sistemas de vacío ultraalto, equilibrando su alto rendimiento con las complejidades operativas asociadas.

Productos relacionados

- Bomba de vacío de paletas rotativas de laboratorio para uso en laboratorio

- Bomba de vacío circulante de agua de laboratorio de sobremesa para uso en laboratorio

- Bomba de vacío de circulación de agua vertical de laboratorio para uso en laboratorio

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Fuelle de vacío para una conexión eficiente y un vacío estable en sistemas de alto rendimiento

Artículos relacionados

- Errores comunes que se deben evitar al utilizar un evaporador de vacío rotativo

- Una guía completa para comprender los enfriadores de evaporador rotatorio

- Comprender los conceptos básicos de un evaporador rotatorio

- Aumente su eficiencia Por qué es mejor un evaporador rotatorio

- Elegir el evaporador de vacío rotativo adecuado para su laboratorio