Estado actual de la investigación sobre la reducción electrocatalítica del CO₂

Retos en la aplicación industrial

La investigación sobre la reducción electrocatalítica del CO₂ ha mostrado avances significativos, pero sigue enfrentándose a varios retos críticos. Uno de los principales es la baja selectividad del producto donde los catalizadores suelen dar lugar a una mezcla de productos en lugar de a un único compuesto deseado. Esta falta de especificidad puede dar lugar a una utilización ineficaz de los recursos y a un aumento de los costes de separación.

Otro problema persistente es la baja densidad de corriente local que afecta directamente a la eficacia global del proceso. Las altas densidades de corriente son cruciales para la escalabilidad industrial, pero los sistemas actuales suelen quedarse cortos, lo que limita su aplicabilidad en operaciones a gran escala.

El sobrepotencial elevado necesario para que se produzca la reacción. Este sobrepotencial no sólo aumenta el consumo de energía, sino que también acelera la degradación de los catalizadores y los componentes del electrolizador, complicando aún más el proceso.

Además, los mecanismos de reacción poco claros suponen un obstáculo importante para la optimización. Sin un conocimiento profundo de los procesos subyacentes, resulta difícil diseñar y desarrollar catalizadores y electrolizadores más eficientes. Esta falta de claridad dificulta la capacidad de predecir y controlar las vías de reacción, lo que afecta a la reproducibilidad y fiabilidad de los resultados.

Además de estos obstáculos técnicos, los propios los propios dispositivos de reacción requieren mejoras sustanciales en términos de durabilidad y estabilidad. Los sistemas actuales no suelen mantener un rendimiento constante durante periodos prolongados, por lo que requieren un mantenimiento y una sustitución frecuentes, lo que aumenta los costes operativos y la complejidad.

Para hacer frente a estos retos, la investigación futura debe centrarse en mejorar la selectividad y la densidad de corriente de los catalizadores, reducir el sobrepotencial y dilucidar los mecanismos de reacción. Al mismo tiempo, los avances en el diseño y los materiales utilizados para los electrolizadores son esenciales para mejorar su durabilidad y estabilidad, haciendo de la reducción electrocatalítica de CO₂ una opción viable para aplicaciones industriales.

Tipos de celdas electrolíticas para la reducción de CO₂

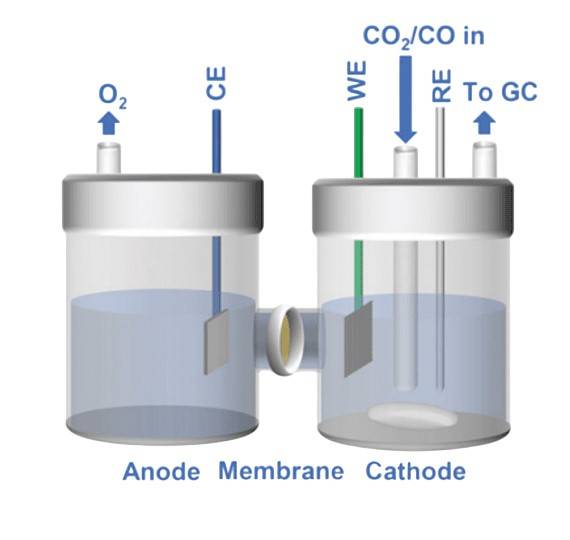

Electrolizador de tipo H

El electrolizador de tipo H es una configuración distinta en la reducción electrocatalítica de CO₂, caracterizada por su compartimentación única. Esta configuración comprende una cámara catódica, una cámara anódica y un componente crítico: la membrana de intercambio iónico. El electrolito elegido para este sistema es una solución de KHCO₃ 0,5 M, que desempeña un papel fundamental a la hora de facilitar las reacciones electroquímicas necesarias para la reducción del CO₂.

Sin embargo, a pesar de su simplicidad estructural y su sencilla mecánica de funcionamiento, el electrolizador de tipo H se enfrenta a notables retos. Uno de los principales problemas es su relativamente baja eficiencia de transferencia de masa, que dificulta considerablemente la velocidad de reacción global. Esta ineficacia se ve agravada por las densidades de corriente generalmente bajas observadas en estos sistemas, que suelen ser inferiores a 100 mA/cm². Estas limitaciones subrayan la necesidad de mejorar tanto la composición del electrolito como el diseño general para aumentar el rendimiento y la viabilidad de los electrolizadores de tipo H en aplicaciones industriales.

Electrolizador de flujo continuo

El electrolizador de flujo continuo emplea una capa hidrófoba porosa de difusión de gases combinada con un electrolito de KOH 1 M, lo que le permite alcanzar densidades de corriente significativamente superiores a las de otros tipos de celdas electrolíticas. En concreto, puede funcionar a densidades de corriente superiores a 500 mA/cm², lo que la convierte en una candidata prometedora para aplicaciones industriales en las que es primordial una alta eficiencia.

Sin embargo, este diseño no está exento de dificultades. Uno de los principales es la estabilidad del sistema, que puede verse comprometida en caso de funcionamiento prolongado o en determinadas condiciones ambientales. Además, existe el riesgo de desbordamiento del electrolito, lo que puede provocar ineficiencias operativas y peligros potenciales para la seguridad. Estos problemas de estabilidad y el riesgo de desbordamiento requieren más investigación y desarrollo para mejorar la durabilidad y fiabilidad de los electrolizadores de flujo continuo.

Electrolizador de electrodos de membrana

El electrolizador de electrodo de membrana (MEE) destaca por mantener una alta eficiencia de transferencia de masa sin necesidad de electrolito en la cámara catódica. Este diseño reduce significativamente la impedancia del sistema, mejorando así la velocidad de reacción global. La ausencia de electrolito en la cámara catódica minimiza el riesgo de problemas relacionados con el electrolito, como la contaminación iónica y el aumento de las pérdidas óhmicas, habituales en otros tipos de electrolizadores.

Sin embargo, el MEE no está exento de dificultades. Uno de los principales problemas a los que se enfrenta es el bloqueo de la capa de difusión de gases, que puede impedir la transferencia eficaz de gases reactivos a los sitios catalíticos. Esta obstrucción suele deberse a la acumulación de productos intermedios o secundarios de la reacción, lo que provoca una disminución del rendimiento con el tiempo. Además, las membranas de intercambio iónico utilizadas en las MEE tienen una vida útil limitada, lo que puede ser un factor crítico para la viabilidad a largo plazo de esta tecnología. Las membranas son susceptibles de degradarse en condiciones de funcionamiento continuo, sobre todo con altas densidades de corriente y entornos químicos agresivos.

Para hacer frente a estos retos, la investigación en curso se centra en el desarrollo de capas avanzadas de difusión de gases y membranas de intercambio iónico más duraderas. Estas mejoras tienen como objetivo aumentar la longevidad y la eficiencia del MEE, convirtiéndolo en una opción más viable para aplicaciones industriales de reducción electrocatalítica de CO₂.

Electrolizador alcalino de doble cámara de la serie PLS-MECF

El electrolizador alcalino de doble cámara de la serie PLS-MECF representa una innovación pionera en el diseño de reactores, que es fundamental para avanzar en el campo de la reducción electrocatalítica de CO₂. Este nuevo diseño aborda varios retos clave inherentes a las celdas electrolíticas tradicionales, como la baja eficiencia de la transferencia de masa, el elevado sobrepotencial y los problemas de inestabilidad. Al incorporar una configuración de doble cámara, la serie PLS-MECF mejora la separación de las cámaras catódica y anódica, optimizando así el flujo de reactivos y productos.

Uno de los avances más significativos de este diseño es la integración de catalizadores avanzados, que desempeñan un papel fundamental en la mejora de la velocidad de reacción y la selectividad de los productos de reducción de CO₂. El desarrollo del catalizador, junto con el diseño del reactor, tiene como objetivo lograr densidades de corriente locales más altas y sobrepotenciales más bajos, haciendo que el proceso sea más eficiente y escalable para aplicaciones industriales.

Además, la serie PLS-MECF está diseñada para mejorar la durabilidad y estabilidad del electrolizador, aspectos cruciales para su funcionamiento a largo plazo. Esto se consigue mediante el uso de materiales robustos y diseños estructurales innovadores que minimizan problemas como el desbordamiento del electrolito y el bloqueo de las capas de difusión del gas. Como resultado, la serie PLS-MECF ofrece una solución prometedora para superar las limitaciones de las celdas electrolíticas existentes, allanando el camino hacia tecnologías de reducción de CO₂ más eficaces y sostenibles.

Productos relacionados

- Celda de gas de difusión electrolítica electroquímica Celda de reacción de flujo de líquido

- Celda Electrolítica Tipo H Triple Celda Electroquímica

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Célula electrolítica electroquímica de cinco puertos

- Celda electrolítica para corrosión plana

Artículos relacionados

- Aplicaciones de la celda electrolítica tipo H en la extracción de metales

- Técnicas avanzadas de celdas electrolíticas para investigación de laboratorio de vanguardia

- Superación de desafíos con el funcionamiento de celdas electrolíticas tipo H

- El Recipiente de la Verdad: Por qué el Contenedor Importa Más que la Química

- Células electroquímicas: Generación de electricidad e impulso de reacciones