La fusión por inducción en vacío exige precisión, especialmente a la hora de seleccionar materiales para crisoles que no se degraden al exponerlos a aleaciones reactivas. Esta guía desglosa los fundamentos del diseño de crisoles, las interacciones material-aleación y un marco práctico para la selección industrial, ayudándole a optimizar el rendimiento al tiempo que evita la costosa contaminación.

Fundamentos del diseño de crisoles y materiales

Tipos de crisol: Sistemas prefabricados frente a sistemas anudados

Los crisoles prefabricados ofrecen consistencia y facilidad de uso, ideales para lotes de aleación estandarizados. Los sistemas anudados, montados in situ, ofrecen flexibilidad para formas personalizadas, pero requieren una instalación especializada.

Consideraciones clave:

- Prefabricados: Menores costes de mano de obra, control de calidad más estricto

- Anudados: Dimensiones ajustables, mejor para volúmenes de aleación irregulares

Propiedades de los materiales refractarios: Estabilidad térmica y reactividad

El material refractario adecuado debe soportar temperaturas extremas sin reaccionar con las aleaciones fundidas. Las opciones más comunes son:

- Óxido de magnesio (MgO): Resiste las escorias básicas pero se degrada con las aleaciones ácidas.

- Óxido de circonio (ZrO₂): Excepcional resistencia al choque térmico, costoso para su uso a gran escala.

- Grafito: Conduce bien el calor pero reacciona con aleaciones sensibles al oxígeno.

¿Se ha preguntado alguna vez por qué algunos crisoles fallan prematuramente? A menudo se debe a un desajuste entre la estabilidad química del refractario y la reactividad de la aleación.

Interacciones entre crisoles y aleaciones fundidas

Mecanismos de degradación química en entornos de vacío

Bajo vacío, la presión reducida acelera las reacciones entre los materiales de los crisoles y las aleaciones. Por ejemplo

- Captación de carbono: Los crisoles de grafito pueden transferir carbono a las aleaciones de acero, alterando las propiedades mecánicas.

- Erosión: Los crisoles de MgO pueden disolverse al fundir aleaciones con alto contenido en níquel, introduciendo inclusiones de óxido.

Estudio de caso: Crisoles de óxido de magnesio para superaleaciones de níquel

En las aplicaciones aeroespaciales, los crisoles de MgO son los preferidos para las superaleaciones de níquel debido a su alto punto de fusión (2.800°C) y su baja reactividad. Sin embargo, las trazas de sílice en el MgO de calidad inferior pueden formar silicatos quebradizos, comprometiendo la integridad de la aleación.

Solución: Utilizar MgO de alta pureza (>99,5%) y crisoles precocinados para minimizar las impurezas.

Marco de selección para aplicaciones industriales

Matriz de decisión: Composición de la aleación vs. Compatibilidad con refractarios

| Tipo de aleación | Crisol recomendado | Criterios a evitar |

|---|---|---|

| Titanio | Grafito recubierto de itria | Grafito (recogida de carbono) |

| Aluminio | Nitruro de boro | Refractarios a base de SiO₂ |

| Superaleación de níquel | MgO de gran pureza | MgO de baja pureza (riesgo de sílice) |

Relación coste-rendimiento en operaciones a gran escala

- Operaciones con presupuesto limitado: Los crisoles densos de óxido de circonio ofrecen longevidad pero requieren una mayor inversión inicial.

- Necesidades de gran pureza: El MgO prensado isostáticamente reduce la contaminación pero aumenta los costes unitarios en un 20-30%.

Piense en los crisoles como guardianes de la aleación: la elección del material influye directamente en la pureza de la masa fundida y en su cuenta de resultados.

Conclusión: Pasos prácticos para un rendimiento óptimo del crisol

- Adapte el material a la aleación: Dé prioridad a los refractarios con estabilidad probada para su familia de aleaciones específica.

- Controle los niveles de pureza: Insista en materiales certificados de alta pureza para aplicaciones críticas.

- Equilibre el coste y la vida útil: Calcule el coste total de propiedad, incluida la frecuencia de sustitución.

Para los laboratorios que priorizan la precisión, las soluciones de crisol de Kintek combinan la experiencia en materiales con pruebas rigurosas, garantizando la compatibilidad con los exigentes procesos de fusión por inducción en vacío.

Productos que podría estar buscando:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/2200-tungsten-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Productos relacionados

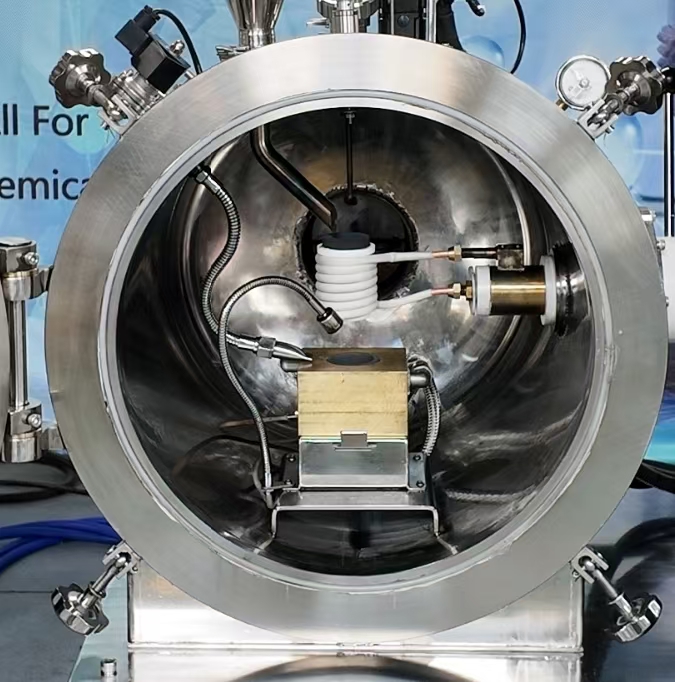

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Fabricante de piezas de mecanizado y moldeo personalizadas de PTFE Teflon con crisol y tapa de PTFE

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

Artículos relacionados

- Proceso de fusión y mantenimiento del horno de fusión por inducción al vacío

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Cómo la fusión por inducción en vacío eleva la producción de aleaciones de alto rendimiento

- Horno de fusión por inducción en vacío: principio, ventajas y aplicaciones

- Aplicación de la tecnología de prensado isostático en caliente en aleaciones de alta temperatura de fundición a base de níquel