Introducción

En los sectores en los que la pureza del metal dicta la vida útil del producto -desde motores a reacción hasta reactores nucleares-, la fusión por inducción en vacío (VIM) se ha convertido en la regla de oro. Este artículo desmitifica la superioridad del VIM en cuanto a reducción de defectos, eficacia operativa y escalabilidad, con el respaldo de aplicaciones reales en los sectores aeroespacial y energético. Tanto si está evaluando métodos metalúrgicos como si está optimizando los sistemas existentes, a continuación le explicamos lo que hace que el VIM sea indispensable para las aleaciones de misión crítica.

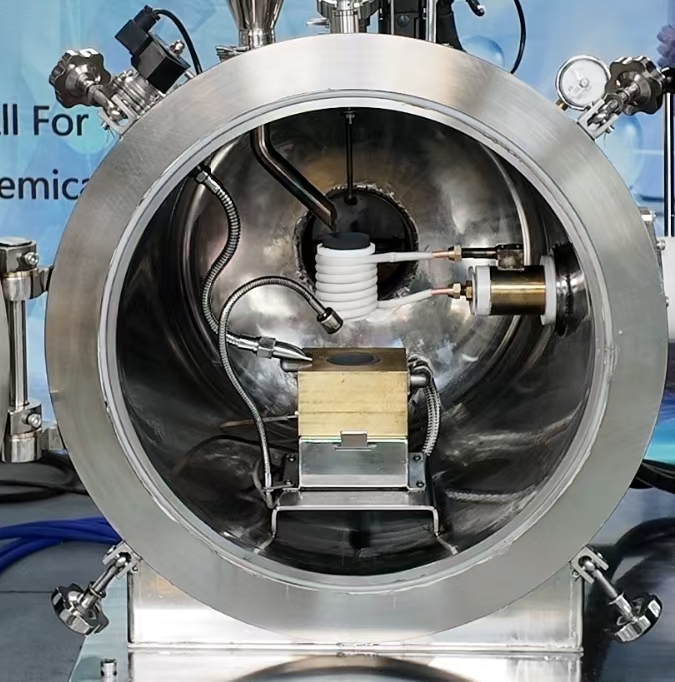

Fusión por inducción en vacío: La piedra angular de la metalurgia de alta calidad

Cómo la agitación electromagnética reduce los defectos de inclusión

La agitación electromagnética del VIM elimina la escoria y las inclusiones no metálicas, principales responsables de los fallos por fatiga de las aleaciones. A diferencia de la fusión estática, las fuerzas de Lorentz homogeneizan activamente el metal fundido, logrando tamaños de inclusión inferiores a 5 micras (crítico para los álabes de turbina). ¿Se ha preguntado alguna vez por qué los fabricantes aeroespaciales rechazan el titanio fundido de forma convencional? Las inclusiones de más de 10 micras actúan como concentradores de tensiones, reduciendo la vida útil de los componentes en un 40%.

Entorno de vacío frente a sistemas de purga de gas: Puntos de referencia para el control de la oxidación

Mientras que la purga de argón reduce la oxidación, el entorno de vacío de 10-³ mbar del VIM reduce la captación de oxígeno en un 90% en comparación con los hornos de arco con protección de gas. En el caso de las superaleaciones de níquel, esto significa que el espesor de las incrustaciones de óxido se mantiene por debajo de los 2 nm, frente a los 20 nm de los métodos tradicionales, algo innegociable para los componentes de reactores resistentes a la corrosión.

Estrategias de aplicación específicas del sector

Fundición aeroespacial de aleaciones de titanio: Casos prácticos de la NASA y Airbus

Los actuadores del vehículo explorador de Marte de la NASA utilizan Ti-6Al-4V procesado por VIM, donde incluso una variación del 0,1% de oxígeno provoca caídas de la ductilidad. Airbus informa de un 30% menos de tratamientos HIP (prensado isostático en caliente) tras el cambio a VIM, citando menos huecos subsuperficiales.

Protocolos de fabricación de álabes de turbinas de centrales eléctricas

Las turbinas de clase H de GE requieren álabes monocristalinos con un contenido de azufre inferior a 10 ppm. La desulfuración al vacío de VIM alcanza 2 ppm de forma constante, algo imposible con la refundición por electroescoria.

Innovaciones técnicas en los modernos sistemas VIM

Detección de impurezas durante el refinado basada en IA

Los algoritmos de aprendizaje automático predicen ahora la captación de carbono de los revestimientos del crisol, ajustando la entrada de potencia en tiempo real. Los ensayos muestran una reducción del 60% en los lotes fuera de especificación.

Crisoles recubiertos de grafeno: Triplicación de la vida útil

Los crisoles de circonio tradicionales se degradan después de 50 fusiones. Las variantes recubiertas de grafeno de Kintek resisten más de 150 ciclos al evitar la formación de carburos metálicos a 1.600 °C.

Análisis coste-beneficio para el escalado de la producción

Consumo de energía por tonelada: VIM frente a hornos de arco tradicionales

Con 1.200 kWh/tonelada, el VIM consume un 20% más de energía que los hornos de arco, pero la tasa de rechazo, un 80% inferior, compensa los costes. Para una fundición aeroespacial de 10.000 toneladas al año, esto supone un ahorro de 12 millones de dólares anuales en reprocesado.

Optimización de la tasa de reutilización de chatarra

El control preciso de la composición del VIM permite integrar el 95% de la chatarra frente al 70% de los hornos de arco. El programa F-35 de Lockheed Martin redujo los costes de material virgen en un 18% utilizando este método.

Conclusión: La metalurgia del futuro con VIM

El VIM no es sólo una cuestión de pureza, sino de rendimiento predecible. Para los laboratorios y las fundiciones, invertir en equipos preparados para VIM, como los crisoles y los sistemas de vacío de Kintek, es una garantía de futuro para las operaciones frente a las especificaciones cada vez más estrictas de la industria. ¿Está preparado para comparar la calidad de sus aleaciones con los estándares de la NASA? Comience con una auditoría de chatarra: la mayoría de las operaciones descubren un ahorro de costes del 15-20% gracias a la mejora de la eficiencia de la refundición.

Productos que podría estar buscando:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

Artículos relacionados

- Proceso de fusión y mantenimiento del horno de fusión por inducción al vacío

- Horno de fusión por inducción en vacío: principio, ventajas y aplicaciones

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Horno de fusión al vacío: Guía completa de la fusión por inducción al vacío

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas