Definición e importancia de los metales de gran pureza

Pureza química y física

Los metales de gran pureza se caracterizan por su pureza química excepcionalmente elevada, que a menudo alcanza niveles del 99,999% o superiores. Este alto nivel de pureza es crucial, ya que reduce significativamente la presencia de impurezas químicas, que son esencialmente átomos extraños que pueden alterar la matriz del metal. Las impurezas químicas pueden provocar una serie de problemas, desde comprometer las propiedades mecánicas del metal hasta afectar a su conductividad eléctrica.

Por otro lado, las impurezas físicas de los metales de gran pureza se refieren a defectos cristalinos como vacantes, dislocaciones y límites de grano. Estos defectos pueden surgir durante la formación o el procesamiento del metal y pueden tener un profundo impacto en sus propiedades físicas. Por ejemplo, los defectos cristalinos pueden reducir la ductilidad y resistencia del metal, haciéndolo menos adecuado para aplicaciones en las que estas propiedades son críticas.

La distinción entre impurezas químicas y físicas es esencial para comprender la naturaleza polifacética de la pureza en los metales de gran pureza. Mientras que las impurezas químicas se tratan mediante meticulosos procesos de purificación, las impurezas físicas requieren técnicas metalúrgicas avanzadas para mitigarlas. Juntos, estos aspectos de la pureza garantizan que los metales de gran pureza cumplan los estrictos requisitos que exigen las aplicaciones tecnológicas modernas, desde la fabricación de semiconductores hasta la ingeniería aeroespacial.

Aplicaciones en la tecnología moderna

Los metales de gran pureza son indispensables en una miríada de avances tecnológicos contemporáneos, principalmente debido a sus excepcionales propiedades fisicoquímicas. Estos metales son la columna vertebral de industrias sofisticadas, ya que garantizan la fiabilidad y eficacia de componentes críticos.

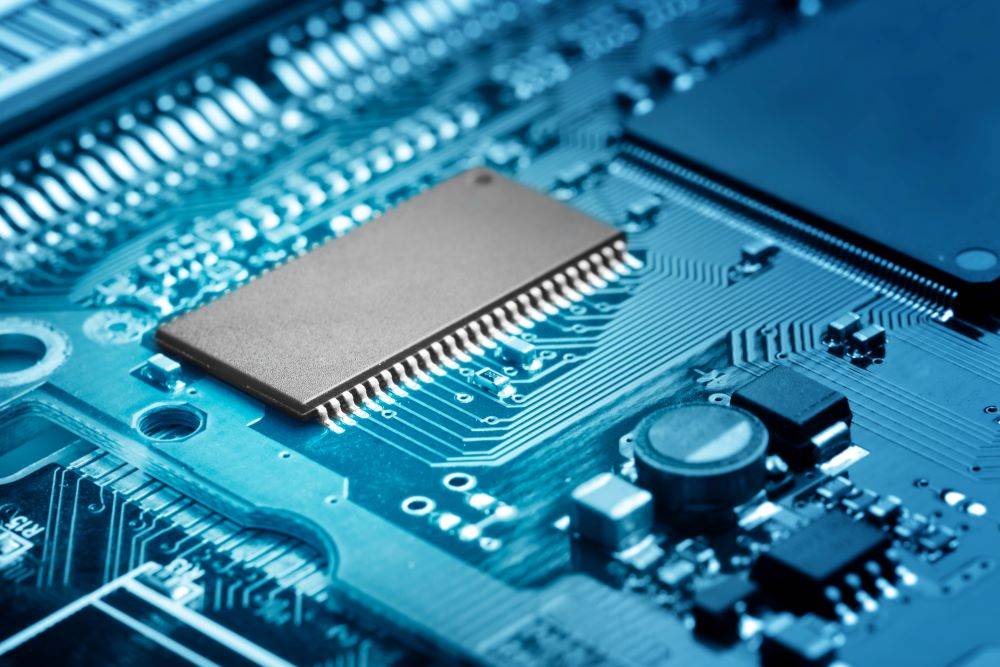

En el ámbito de los chips semiconductores los metales de gran pureza como el galio (Ga), el indio (In), el arsénico (As), el telurio (Te) y el antimonio (Sb) desempeñan un papel fundamental. Sus altísimos niveles de pureza son cruciales para el control preciso de la conductividad eléctrica y las propiedades térmicas, que influyen directamente en el rendimiento y la fiabilidad de los dispositivos semiconductores. Los estrictos requisitos de pureza a menudo exigen niveles superiores al 99,999%, lo que garantiza un mínimo de defectos inducidos por la impureza que podrían comprometer la integridad de los circuitos integrados.

Los componentes ópticos también se benefician considerablemente de los metales de gran pureza. Por ejemplo, metales como el aluminio (Al) y el oro (Au) se utilizan en la fabricación de espejos, lentes y filtros. La gran pureza de estos metales garantiza una transmisión y reflexión óptimas de la luz, esenciales para aplicaciones que van desde la obtención de imágenes de alta resolución hasta los sistemas láser avanzados. La ausencia de impurezas garantiza que las propiedades ópticas permanezcan inalteradas, proporcionando resultados claros y precisos.

En la industria aeroespacial los metales de gran pureza forman parte integral de la construcción de los materiales de los motores. Metales como el titanio (Ti) y el níquel (Ni) se utilizan en los álabes de las turbinas y otros componentes sometidos a grandes esfuerzos. Su fuerza superior, resistencia a la corrosión y estabilidad térmica a temperaturas extremas son fundamentales para la durabilidad y el rendimiento de los motores aeroespaciales. La gran pureza de estos metales garantiza que conserven sus propiedades mecánicas en las duras condiciones del vuelo a alta velocidad y la reentrada atmosférica.

Además, los metales de gran pureza se utilizan en la producción de cátodos para sputtering y materiales para condensadores . Los cátodos para sputtering, a menudo fabricados con metales como el cobre (Cu) y el molibdeno (Mo), requieren niveles de pureza superiores a 4N5 (99,995%) para garantizar la deposición de películas finas de alta calidad en circuitos integrados. Del mismo modo, el aluminio de gran pureza es esencial para los condensadores electrolíticos de aluminio, en los que se necesitan niveles de pureza del 99,9% o más para lograr la capacitancia y fiabilidad deseadas.

Los metales de gran pureza también se encuentran en filtros ópticos , sondas de rayos X y como precursores de materiales cerámicos de alto rendimiento . En los filtros ópticos, la pureza de metales como la plata (Ag) y el cromo (Cr) es crucial para conseguir características espectrales precisas. En las sondas de rayos X, los metales de gran pureza proporcionan la sensibilidad y resolución necesarias para el diagnóstico por imagen. Además, el uso de metales de gran pureza como precursores en materiales cerámicos garantiza la producción de cerámicas con propiedades mecánicas y térmicas excepcionales.

En resumen, las aplicaciones de los metales de gran pureza abarcan diversas tecnologías de vanguardia, cada una de las cuales exige los más altos niveles de pureza para garantizar un rendimiento y una fiabilidad óptimos.

Tecnologías de preparación de metales de gran pureza

Métodos de purificación por vía húmeda

Los métodos de purificación por vía húmeda desempeñan un papel fundamental en la preparación de metales de gran pureza, ya que aprovechan las reacciones químicas para reducir los iones metálicos y separarlos eficazmente de las impurezas. Estos métodos son indispensables para alcanzar los estrictos niveles de pureza que exigen las aplicaciones de la tecnología moderna, como la fabricación de semiconductores y la ingeniería aeroespacial.

Una de las principales técnicas de purificación por vía húmeda es el intercambio iónico que consiste en el intercambio selectivo de iones entre una solución y una fase sólida, normalmente una resina. Este método permite eliminar impurezas específicas sustituyéndolas por iones menos nocivos o más fáciles de eliminar. El proceso es muy selectivo y puede adaptarse a impurezas específicas, lo que lo convierte en una herramienta versátil del arsenal de purificación.

La extracción con disolventes es otro método crítico, en el que se utiliza un disolvente para extraer selectivamente iones metálicos de una solución acuosa. Esta técnica se basa en las diferentes solubilidades de los iones metálicos en distintos disolventes, lo que permite separar eficazmente los metales objetivo de las impurezas. El uso de disolventes orgánicos puede mejorar la selectividad y la eficacia del proceso de extracción, por lo que resulta especialmente eficaz para mezclas complejas.

Por último, refinado electrolítico consiste en utilizar una corriente eléctrica para separar los metales de sus minerales o aleaciones impuras. Este método es particularmente eficaz para los metales con alta conductividad eléctrica, ya que el proceso puede controlarse con precisión para alcanzar altos niveles de pureza. La célula electrolítica está diseñada para garantizar que el metal objetivo se deposite preferentemente en el cátodo, mientras que las impurezas permanecen en el electrolito o se recogen como lodo anódico.

| Método | Descripción | Ejemplo de aplicación |

|---|---|---|

| Intercambio iónico | Intercambio selectivo de iones entre la solución y la resina | Purificación de metales de tierras raras |

| Extracción con disolvente | Uso de disolventes para extraer selectivamente iones metálicos de una solución acuosa | Separación de uranio y plutonio en la industria nuclear |

| Refinado electrolítico | Uso de corriente eléctrica para separar metales de minerales o aleaciones impuras | Refinado de cobre y plata |

Estos métodos de purificación por vía húmeda no sólo son esenciales para la producción de metales de gran pureza, sino que también contribuyen a la eficacia y sostenibilidad generales de los procesos de refinado de metales. Mediante el empleo de estas técnicas, las industrias pueden alcanzar los altos niveles de pureza necesarios para las tecnologías avanzadas, garantizando un rendimiento y una fiabilidad superiores en los productos finales.

Métodos de purificación del fuego

Los métodos de purificación al fuego son fundamentales en la producción de metales de gran pureza, ya que aprovechan los procesos de alta temperatura para lograr niveles notables de eliminación de impurezas. Estas técnicas, que incluyen la fusión en vacío, la destilación en vacío y la fusión por arco de plasma, funcionan según el principio de las diferencias de presión de vapor.

En la fusión en vacío, el metal se calienta en un entorno de vacío, lo que hace que las impurezas volátiles se evaporen y se eliminen. Este método es particularmente eficaz para metales con altas presiones de vapor a temperaturas elevadas. La destilación al vacío, por su parte, implica la separación de componentes en función de sus diferentes puntos de ebullición en condiciones de vacío, lo que garantiza la eliminación selectiva de las impurezas con puntos de ebullición más bajos.

La fusión por arco de plasma, una técnica más avanzada, utiliza un arco eléctrico para crear un plasma de alta temperatura, que puede alcanzar temperaturas superiores a los 10.000°C. Este calor extremo no sólo funde el metal, sino que también vaporiza las impurezas, que son arrastradas por la corriente de plasma. Este método es muy eficaz para los metales que requieren niveles de pureza ultra elevados.

Cada uno de estos métodos de purificación a fuego desempeña un papel crucial en la producción de metales de gran pureza, garantizando que los productos finales cumplan los estrictos requisitos de pureza exigidos por las aplicaciones tecnológicas modernas.

Aplicaciones y desarrollo de metales de gran pureza

Materiales semiconductores

Los metales de gran pureza como el galio (Ga), el indio (In), el arsénico (As), el telurio (Te) y el antimonio (Sb) desempeñan un papel fundamental en la fabricación de dispositivos semiconductores. Estos materiales son indispensables para la creación de componentes electrónicos avanzados, como transistores, diodos y circuitos integrados. La pureza de estos metales influye directamente en el rendimiento eléctrico y la fiabilidad de los dispositivos semiconductores.

En la fabricación de semiconductores, incluso pequeñas cantidades de impurezas pueden alterar significativamente las propiedades electrónicas de los materiales. Por ejemplo, la presencia de átomos extraños puede crear estados de energía localizados dentro de la banda prohibida del semiconductor, lo que provoca una conductividad eléctrica no deseada o el atrapamiento de portadores de carga. Por eso, los niveles de pureza de estos metales a menudo deben superar el 99,999% (5N) para cumplir los estrictos requisitos de la industria de semiconductores.

El impacto de los metales de alta pureza en el rendimiento de los semiconductores es polifacético. Contribuyen a la formación de uniones semiconductoras de alta calidad, que son cruciales para el funcionamiento eficaz de los dispositivos. Además, estos metales se utilizan a menudo en la creación de semiconductores compuestos, como el arseniuro de galio (GaAs) y el fosfuro de indio (InP), que ofrecen propiedades electrónicas y ópticas superiores a las de los semiconductores basados en silicio.

Además, el uso de metales de gran pureza en la fabricación de semiconductores va más allá de su forma bruta. También se emplean como dopantes, que son impurezas introducidas intencionadamente que alteran la conductividad eléctrica del semiconductor. El control preciso de la concentración y distribución de dopantes es esencial para lograr las características eléctricas deseadas en el dispositivo final.

En resumen, el papel de los metales de gran pureza en la tecnología de los semiconductores no puede exagerarse. Su excepcional pureza garantiza un rendimiento eléctrico óptimo, fiabilidad y la capacidad de satisfacer las exigencias cada vez mayores de los dispositivos electrónicos modernos.

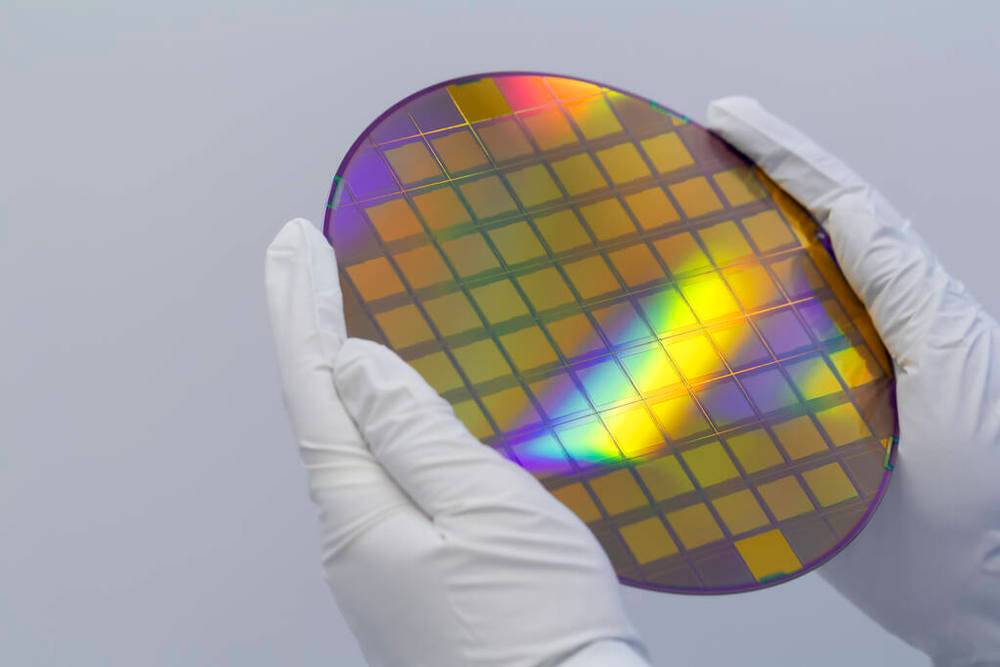

Cátodos para sputtering

Los cátodos metálicos de alta pureza son indispensables para la fabricación de películas finas en circuitos integrados, donde los requisitos de pureza a menudo superan el 4N5 (99,995%). Estos cátodos, que pueden ser metales puros, aleaciones o compuestos como óxidos o nitruros, se fabrican meticulosamente para garantizar que las películas finas resultantes presenten un rendimiento y una fiabilidad óptimos.

KINTEK, fabricante líder en este campo, está especializado en la producción de cátodos para sputtering de alta densidad y pureza ultra alta, con una pureza que oscila entre el 99,9% y el 99,9999%. Estos cátodos están disponibles en varias configuraciones, incluidos los formatos monobloque o bonded, con dimensiones que pueden llegar hasta los 820 mm. El proceso de producción integra tecnologías avanzadas como la fusión/fundición en vacío y el prensado isostático en caliente (HIP), lo que garantiza la compatibilidad de los cátodos con una amplia gama de técnicas de sputtering, como DC, FM, RF y HIPIMS/HPPMS.

Nunca se insistirá lo suficiente en la importancia de la alta pureza de los cátodos para sputtering.Cualquier traza de impureza en el material del cátodo puede provocar defectos en la película fina, afectando a sus propiedades eléctricas, ópticas y mecánicas.Por ejemplo, en la fabricación de semiconductores, incluso una cantidad ínfima de impurezas puede afectar significativamente al rendimiento y la fiabilidad del dispositivo.

Para garantizar la calidad de los cátodos para sputtering, KINTEK emplea técnicas analíticas de vanguardia como la fluorescencia de rayos X (XRF), la espectrometría de masas por descarga luminosa (GDMS) y el plasma acoplado inductivamente (ICP).Estos métodos proporcionan análisis exhaustivos de los materiales objetivo, garantizando que cumplen las estrictas normas de pureza requeridas para aplicaciones avanzadas.

Además de los tamaños estándar, KINTEK también ofrece cátodos de tamaño y composiciones de aleación personalizados para satisfacer las necesidades específicas de la investigación y la industria.Esta flexibilidad garantiza que los fabricantes puedan obtener cátodos para sputtering adaptados a sus especificaciones exactas, mejorando aún más la precisión y eficacia del proceso de deposición de películas finas.

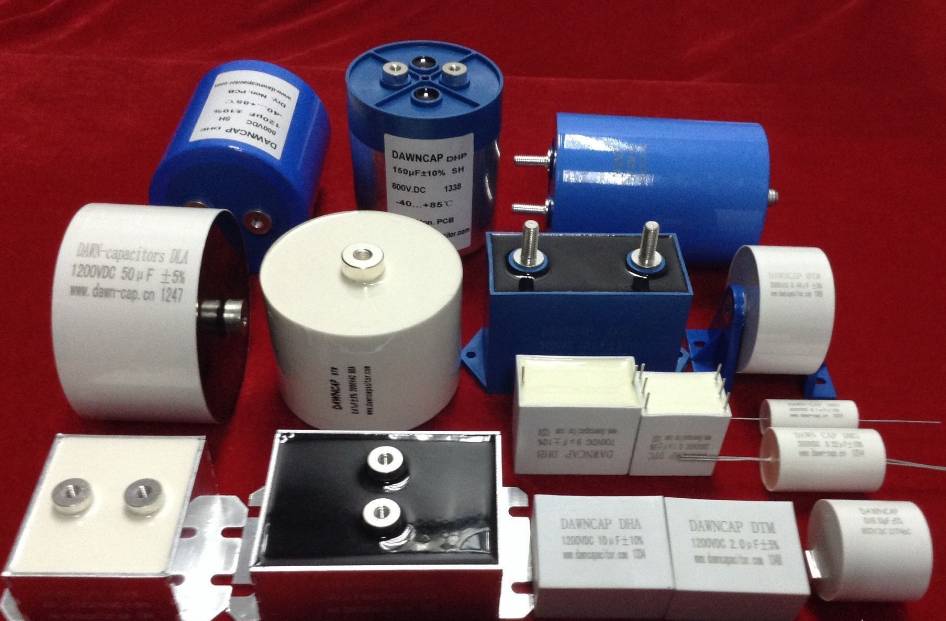

Materiales para condensadores

El aluminio de gran pureza no es sólo un componente, sino una piedra angular en la fabricación de condensadores electrolíticos de aluminio.Estos condensadores son indispensables en diversos dispositivos electrónicos, desde la electrónica de consumo hasta la maquinaria industrial, debido a su alta capacitancia y tamaño compacto.La pureza del aluminio, que suele requerir un mínimo del 99,9%, garantiza la fiabilidad y longevidad de los condensadores.

En el ámbito de los materiales para condensadores, los estrictos requisitos de pureza del aluminio obedecen a la necesidad de obtener un rendimiento eléctrico constante y resistencia a la corrosión.Cualquier traza de impurezas puede provocar corrosión localizada, lo que a su vez puede causar el fallo prematuro del condensador.Esto hace que la selección y preparación de aluminio de alta pureza sea un paso crítico en el proceso de producción.

Además, la alta pureza del aluminio influye directamente en la capacidad del condensador para almacenar y descargar energía eléctrica con eficacia.Esta eficiencia es primordial en aplicaciones en las que es necesaria una rápida transferencia de energía, como en las fuentes de alimentación de ordenadores y otros dispositivos de alta tecnología.El meticuloso control de la pureza del aluminio se traduce así en un mayor rendimiento y durabilidad del producto final.

Otros campos

Los metales de gran pureza encuentran amplias aplicaciones más allá de los sectores tradicionales, sobre todo en tecnologías avanzadas que requieren materiales precisos y fiables.Una aplicación destacada es la de los filtros ópticos donde estos metales, debido a su excepcional pureza, se emplean para crear filtros con propiedades selectivas de longitud de onda muy específicas.Estos filtros son indispensables en diversos sistemas ópticos, como cámaras, telescopios y equipos de espectroscopia, mejorando su rendimiento y precisión.

En el ámbito del diagnóstico médico metales de gran pureza se utilizan en la fabricación de sondas de rayos X .Estas sondas son cruciales para las técnicas de imagen médica, ya que proporcionan imágenes claras y detalladas del cuerpo humano.La pureza de estos metales garantiza un ruido de fondo mínimo y la máxima claridad, mejorando así la precisión del diagnóstico.

Además, los metales de gran pureza sirven como precursores de materiales cerámicos de alto rendimiento .Estas cerámicas se utilizan en infinidad de aplicaciones, desde componentes aeroespaciales que requieren una gran solidez y resistencia a la temperatura, hasta implantes biomédicos que exigen biocompatibilidad y durabilidad.El uso de metales de gran pureza en su producción garantiza que estas cerámicas presenten propiedades mecánicas y térmicas superiores, cumpliendo los estrictos requisitos de la tecnología moderna.

| Aplicación | Uso de metales de gran pureza | Beneficios |

|---|---|---|

| Filtros ópticos | Utilizados en filtros ópticos | Mejora el rendimiento y la precisión de los sistemas ópticos |

| Sondas de rayos X | Utilizadas en imagen médica | Mejora la precisión del diagnóstico con imágenes claras y detalladas |

| Precursores cerámicos | Sirven de precursores para la cerámica | Garantiza propiedades mecánicas y térmicas superiores en cerámicas de alto rendimiento |

Productos relacionados

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Autoclave de vapor horizontal de alta presión de laboratorio para uso en laboratorio

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

Artículos relacionados

- Por qué los elementos de su horno de alta temperatura siguen fallando (y cómo detenerlo)

- Medidores manuales de espesor de revestimientos: Medición precisa para galvanoplastia y revestimientos industriales

- Por qué fallan los elementos de su horno de alta temperatura: La diferencia crítica en el carburo de silicio

- Células electroquímicas: Generación de electricidad e impulso de reacciones

- Innovaciones tecnológicas en la industria de la sílice fundida