Sí, absolutamente. Si bien la Deposición Química de Vapor (CVD) es famosa por utilizarse para depositar materiales semiconductores como el polisilicio, también es un proceso industrial potente y ampliamente utilizado para depositar películas de metales puros y compuestos metálicos de alto rendimiento y alta pureza. Las ventajas únicas de esta técnica la hacen esencial para aplicaciones avanzadas, particularmente en microelectrónica.

La ventaja principal de usar CVD para metales no es solo que se puede hacer, sino cómo se hace. A diferencia de los métodos físicos, el CVD es un proceso químico que destaca en el recubrimiento uniforme de superficies complejas y tridimensionales, lo que lo hace indispensable para la tecnología moderna.

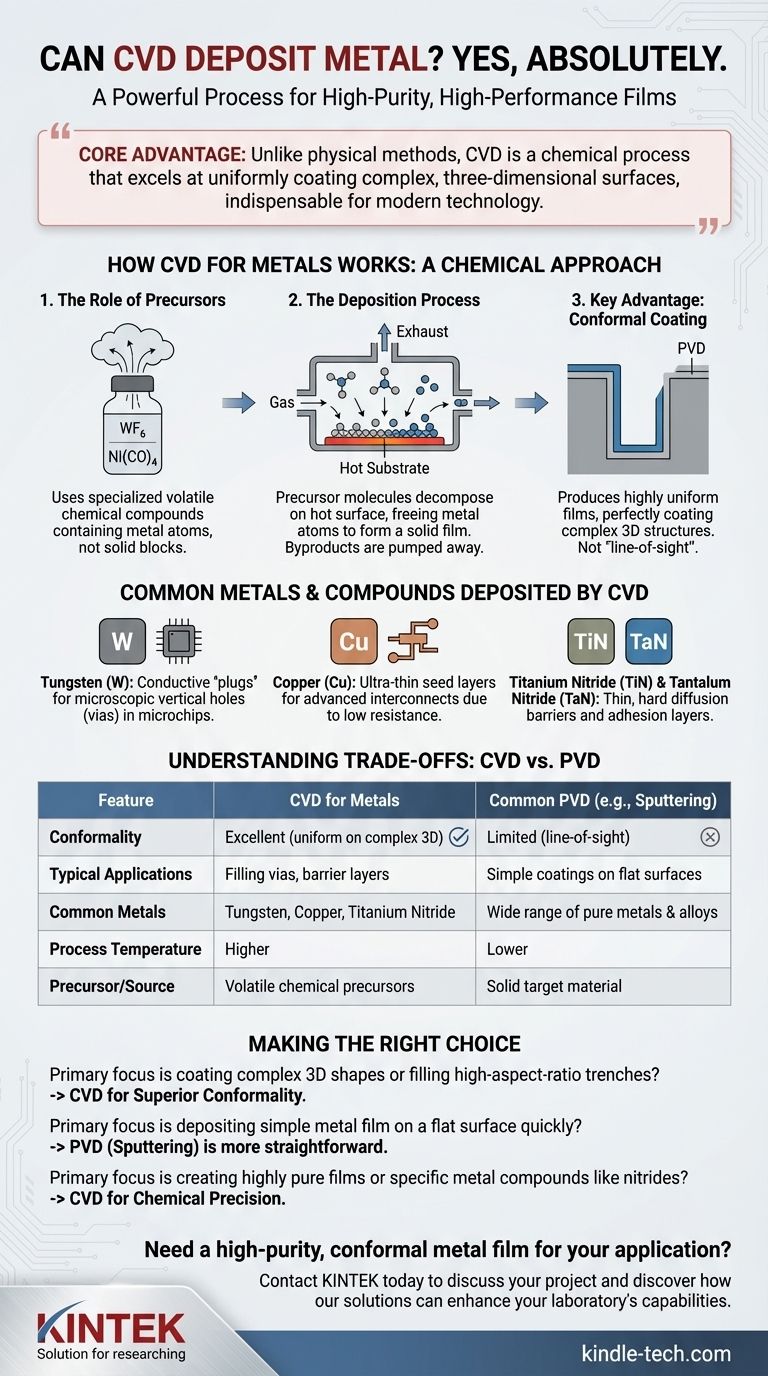

Cómo funciona el CVD para metales: Un enfoque químico

El papel de los precursores

El CVD no utiliza un bloque sólido de metal como fuente. En cambio, utiliza un precursor volátil, un compuesto químico especializado que contiene los átomos de metal que se desean depositar.

Estos precursores suelen ser gases o líquidos con una alta presión de vapor. Los ejemplos comunes incluyen haluros metálicos (como el hexafluoruro de tungsteno, WF₆), carbonilos metálicos (como el carbonilo de níquel, Ni(CO)₄) y varios compuestos organometálicos.

El proceso de deposición

El proceso es una reacción química controlada. El gas precursor metálico se introduce en una cámara de reacción que contiene el objeto a recubrir, conocido como el sustrato, el cual se calienta a una temperatura específica.

Sobre la superficie caliente, las moléculas precursoras se descomponen o reaccionan con otros gases. Esta reacción rompe los enlaces químicos, liberando los átomos de metal, que luego se depositan sobre el sustrato para formar una película sólida. Las partes restantes de la molécula precursora (los subproductos) se extraen como gas residual.

Ventaja clave: Recubrimiento conforme

Dado que la deposición ocurre a partir de una fase gaseosa que rodea el sustrato, el CVD no es un proceso de "línea de visión". Esto le permite producir películas altamente conformes.

Una película conforme tiene un espesor uniforme, recubriendo perfectamente cada superficie, incluidos el fondo y las paredes laterales de trincheras profundas o estructuras 3D complejas. Esta es una capacidad crítica donde los métodos de deposición física a menudo fallan.

Metales y compuestos comunes depositados por CVD

Aunque muchos metales pueden depositarse mediante CVD, algunos son pilares de la industria de semiconductores.

Tungsteno (W)

El tungsteno es uno de los metales más comunes depositados por CVD. Se utiliza para crear "tapones" conductores que rellenan orificios verticales microscópicos (vías) para conectar diferentes capas de circuitos en un microchip. Su capacidad para llenar perfectamente estas características de alta relación de aspecto es un ejemplo clásico del poder del CVD.

Cobre (Cu)

El cobre reemplazó al aluminio como el principal material de interconexión en microchips avanzados debido a su menor resistencia eléctrica. El CVD (y una técnica relacionada, ALD) se utiliza para depositar capas semilla de cobre ultrafinas y conformes antes de que el volumen principal de cobre se rellene mediante otro proceso.

Compuestos metálicos: Capas de barrera y adhesión

A menudo, el objetivo no es un metal puro sino un compuesto metálico específico. El CVD es excepcionalmente bueno para esto.

El Nitruro de Titanio (TiN) y el Nitruro de Tantalio (TaN) se depositan como barreras de difusión increíblemente delgadas. Estas capas evitan que metales como el cobre migren hacia el silicio circundante, lo que destruiría el dispositivo. Estas películas de nitruro son duras, químicamente estables y conductoras.

Comprender las compensaciones: CVD frente a PVD

El CVD no es la única forma de depositar películas delgadas. A menudo se compara con la Deposición Física de Vapor (PVD), que incluye técnicas como la pulverización catódica (sputtering) y la evaporación.

Calidad de la película y conformabilidad

El CVD generalmente produce películas con mayor pureza, mejor densidad y una conformabilidad muy superior en comparación con el PVD. Si necesita recubrir una forma compleja de manera uniforme, el CVD es a menudo la única opción viable.

Complejidad del proceso y seguridad

Los procesos de CVD pueden ser más complejos y costosos. Requieren temperaturas más altas e involucran precursores químicos y subproductos que pueden ser altamente tóxicos, corrosivos o inflamables, lo que exige protocolos sofisticados de seguridad y manipulación.

Disponibilidad de materiales

El PVD es más versátil para depositar una amplia gama de elementos puros y aleaciones, ya que simplemente se puede utilizar un objetivo sólido de ese material. El CVD está limitado por la disponibilidad de un precursor volátil adecuado, y desarrollar un nuevo proceso de CVD para un material nuevo puede ser un esfuerzo significativo de investigación y desarrollo.

Tomar la decisión correcta para su objetivo

Decidir entre CVD y otros métodos depende completamente de los requisitos técnicos de su aplicación.

- Si su enfoque principal es recubrir formas 3D complejas o rellenar trincheras de alta relación de aspecto: El CVD es la opción superior debido a su conformabilidad inigualable.

- Si su enfoque principal es depositar una película metálica simple en una superficie plana de manera rápida y a temperaturas más bajas: Las técnicas PVD como la pulverización catódica suelen ser más sencillas y rentables.

- Si su enfoque principal es crear películas de alta pureza o compuestos metálicos específicos como nitruros para capas de barrera: El CVD proporciona la precisión química necesaria para lograr la estructura y las propiedades de la película deseadas.

En última instancia, su elección está dictada por si su prioridad es el desafío geométrico de la conformabilidad o la simplicidad material de la deposición física.

Tabla de resumen:

| Característica | CVD para metales | PVD común (ej. Pulverización catódica) |

|---|---|---|

| Conformabilidad | Excelente (uniforme en formas 3D complejas) | Limitada (línea de visión) |

| Aplicaciones típicas | Relleno de vías, capas de barrera (TiN, TaN) | Recubrimientos simples en superficies planas |

| Metales comunes | Tungsteno (W), Cobre (Cu), Nitruro de Titanio (TiN) | Amplia gama de metales puros y aleaciones |

| Temperatura del proceso | Más alta | Más baja |

| Precursor/Fuente | Precursores químicos volátiles | Material de objetivo sólido |

¿Necesita una película metálica conforme y de alta pureza para su aplicación?

Elegir la tecnología de deposición correcta es fundamental para el éxito de su proyecto. Los expertos de KINTEK se especializan en equipos de laboratorio avanzados, incluidos sistemas CVD y PVD, para satisfacer sus necesidades específicas de investigación y producción para microelectrónica, semiconductores y materiales avanzados.

Podemos ayudarle a determinar si el CVD es la solución adecuada para sus desafíos de deposición de metales, garantizando una calidad y un rendimiento de película superiores.

Contacte a KINTEK hoy mismo para discutir su proyecto y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza