Sí, el vidrio se puede sinterizar. Es una técnica de fabricación poderosa y bien establecida que se utiliza para transformar el polvo de vidrio en componentes sólidos y complejos. El proceso implica calentar partículas de vidrio compactadas a una temperatura lo suficientemente alta como para que se fusionen, pero por debajo del punto en el que el vidrio se derrite completamente en un líquido.

Mientras que la fabricación tradicional de vidrio se basa en la fusión completa, la sinterización proporciona una alternativa crucial. Permite la fabricación de formas intrincadas de vidrio, compuestos y estructuras porosas a temperaturas más bajas al unir partículas en polvo, expandiendo fundamentalmente las aplicaciones del material.

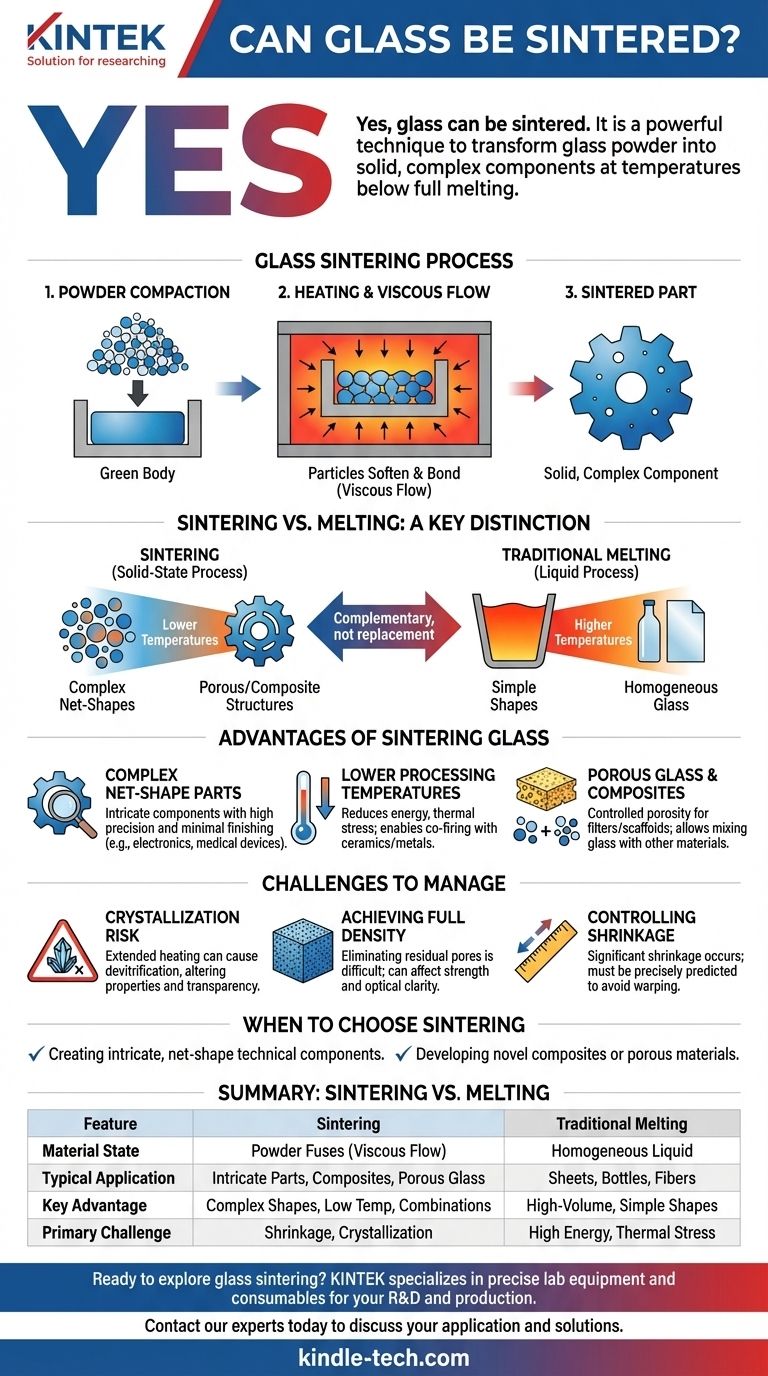

Lo que significa la sinterización para el vidrio

La sinterización no es un reemplazo para la fusión tradicional del vidrio, sino un proceso complementario para aplicaciones especializadas. Comprender su mecanismo es clave para apreciar su valor.

El proceso fundamental

En la sinterización, primero se compacta un polvo de vidrio fino, a menudo llamado "frita", en una forma deseada. Luego, este "cuerpo verde" se calienta en un horno. A medida que aumenta la temperatura, la viscosidad del vidrio disminuye y la tensión superficial atrae las partículas, haciendo que se fusionen y densifiquen la estructura.

Sinterización frente a fusión: una distinción clave

La diferencia definitoria es el estado del material. La fusión implica calentar el vidrio hasta que se convierte en un líquido homogéneo, que luego se vierte, se sopla o se estira en una forma. La sinterización es un proceso de estado sólido (o, más precisamente, de flujo viscoso) que une las partículas sin alcanzar nunca una fase completamente líquida.

La fuerza impulsora: el flujo viscoso

Para el vidrio, el mecanismo principal de sinterización es el flujo viscoso. A diferencia de la difusión atómica que impulsa la sinterización en metales y cerámicas cristalinas, las partículas de vidrio se ablandan y fluyen bajo el calor, lo que les permite fusionarse y eliminar los poros entre ellas.

Las ventajas de sinterizar vidrio

Los ingenieros y científicos de materiales recurren a la sinterización cuando los métodos convencionales no son suficientes. El proceso desbloquea varias capacidades únicas.

Fabricación de piezas complejas de forma neta

La sinterización sobresale en la producción de componentes pequeños e intrincados con alta precisión. Dado que el material comienza como un polvo, se puede moldear en una "forma neta" que requiere poco o ningún acabado, una tarea que es extremadamente difícil o imposible con vidrio fundido. Esto es fundamental para componentes de electrónica, óptica y dispositivos médicos.

Temperaturas de procesamiento más bajas

La sinterización se produce a temperaturas significativamente más bajas que las necesarias para fundir el vidrio. Esto reduce el consumo de energía y el estrés térmico en el equipo. Más importante aún, permite que el vidrio se co-sinterice con otros materiales, como cerámicas o metales, que no podrían soportar las altas temperaturas de la fusión del vidrio.

Creación de vidrio poroso y compuestos

Al controlar el tiempo y la temperatura de sinterización, se puede detener el proceso antes de que se produzca la densificación total. Esto se utiliza para crear intencionalmente vidrio poroso, que sirve como filtros, respiraderos o andamios biomédicos. También es la única forma práctica de crear compuestos de matriz de vidrio mezclando polvo de vidrio con otros materiales en polvo.

Comprensión de las compensaciones y los desafíos

Aunque es potente, la sinterización del vidrio es un proceso técnico con desafíos específicos que deben gestionarse para lograr los resultados deseados.

El riesgo de cristalización no deseada

El vidrio es un sólido amorfo y no cristalino. Sin embargo, mantenerlo a una temperatura elevada durante un período prolongado, como se hace durante la sinterización, puede hacer que se desvitrifique o forme regiones cristalinas. Esto puede alterar sus propiedades mecánicas, resistencia química y, sobre todo, su transparencia.

Lograr la densidad total

Eliminar el último porcentaje de porosidad puede ser muy difícil. Los poros residuales pueden actuar como concentradores de tensión, reduciendo la resistencia mecánica de la pieza final. Para aplicaciones ópticas, estos poros pueden dispersar la luz, lo que los hace muy indeseables.

Control de la contracción

A medida que el compacto de polvo se densifica, se encoge. Esta contracción puede ser sustancial (15-20% o más) y debe predecirse y controlarse con precisión para lograr las dimensiones y tolerancias finales deseadas. La contracción no uniforme puede provocar deformaciones o grietas.

Aplicar la sinterización del vidrio a su objetivo

Elegir entre sinterización y fusión tradicional depende totalmente de su objetivo final y de la complejidad del componente que necesita.

- Si su enfoque principal es crear componentes intrincados de forma neta para aplicaciones técnicas: La sinterización es el método superior, ya que evita las limitaciones de conformación del vidrio fundido.

- Si su enfoque principal es desarrollar nuevos compuestos o materiales porosos: La sinterización es a menudo el único camino viable, ya que le permite combinar vidrio con otros materiales o diseñar porosidad controlada.

- Si su enfoque principal es producir formas simples y de gran volumen, como láminas, botellas o fibras: La fusión y el conformado tradicionales siguen siendo el proceso más establecido y rentable.

Al comprender la sinterización como una herramienta especializada en el procesamiento de materiales, puede desbloquear una nueva gama de posibilidades para la fabricación avanzada de vidrio.

Tabla de resumen:

| Característica | Sinterización | Fusión tradicional |

|---|---|---|

| Estado del material | Las partículas en polvo se fusionan (flujo viscoso) | Líquido homogéneo |

| Aplicación típica | Componentes intrincados, compuestos, vidrio poroso | Láminas, botellas, fibras |

| Ventaja clave | Formas netas complejas, temperaturas más bajas, combinaciones de materiales | Formas simples de gran volumen |

| Desafío principal | Controlar la contracción, evitar la cristalización | Alto consumo de energía, estrés térmico |

¿Listo para explorar cómo la sinterización puede avanzar en sus proyectos de fabricación de vidrio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para una investigación y desarrollo y producción exitosos de sinterización de vidrio. Nuestra experiencia le ayuda a superar desafíos como el control de la contracción y la cristalización para lograr sus objetivos de materiales, desde componentes intrincados de dispositivos médicos hasta nuevos compuestos de matriz de vidrio.

Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación específica y descubrir las soluciones adecuadas para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿A qué temperatura se evapora el THC en el vacío? Domine el proceso de destilación

- ¿Cuáles son las desventajas de la preparación de muestras? Minimice errores, costos y retrasos en su laboratorio

- ¿Cómo funciona el proceso de sinterización? Transformar el polvo en piezas densas y de alto rendimiento

- ¿Por qué la pirólisis es mejor que la incineración? Transformando los residuos en recursos valiosos

- ¿Qué papel juega un horno de secado por aire forzado a temperatura constante en la carga de óxidos metálicos? Garantizar la estabilidad del catalizador

- ¿Cuáles son las desventajas de los separadores centrífugos? Altos costos y limitaciones de rendimiento

- ¿Qué precauciones se deben tomar durante la espectroscopia FTIR? Asegure resultados precisos y fiables

- ¿Cómo afectan los agitadores magnéticos o mecánicos a la eficiencia de degradación de los PCO? Optimice la transferencia de masa para obtener resultados