Sí, la capacidad de ser formados en una vasta variedad de formas es una de las propiedades más fundamentales y valiosas de los metales. Esta característica única no es un accidente; es un resultado directo de su estructura atómica. Comprender cómo y por qué los metales pueden ser moldeados es la base de la ingeniería, la fabricación y la tecnología modernas.

El "mar de electrones" único en la estructura atómica de un metal le confiere una plasticidad inherente, lo que le permite ser doblado, estirado y comprimido en nuevas formas sin fracturarse. Este moldeado se logra a través de una variedad de procesos, categorizados principalmente según si el metal se calienta (trabajo en caliente), se moldea a temperatura ambiente (trabajo en frío) o se funde y vierte (fundición).

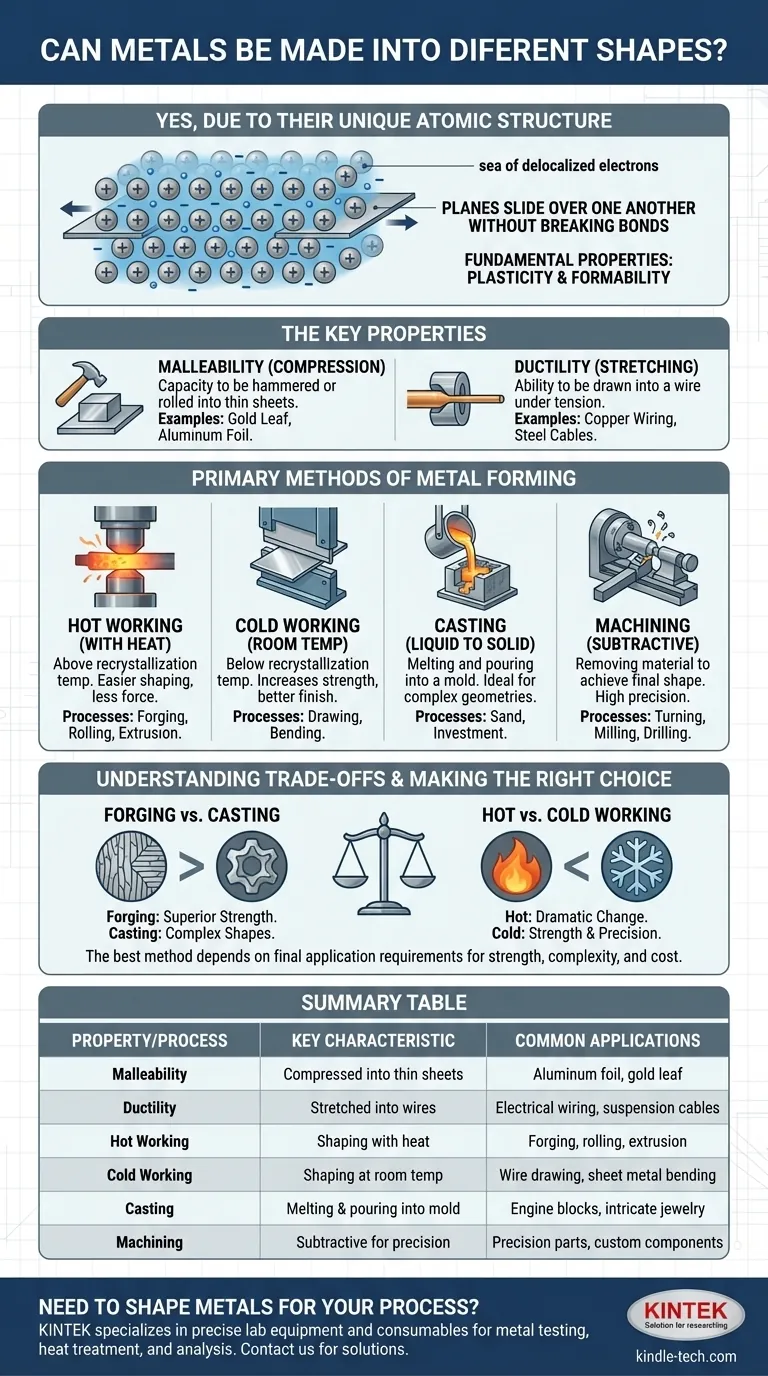

Las Propiedades Fundamentales que Permiten el Moldeado

La versatilidad de los metales no es magia; se origina en su disposición atómica específica y en los enlaces que los mantienen unidos. Estas propiedades tienen nombres e implicaciones distintas.

Enlace Metálico: La Clave Atómica

A diferencia de otros materiales donde los electrones están fijos entre átomos específicos, los metales consisten en una red de iones positivos que se encuentran en un "mar" de electrones compartidos y deslocalizados.

Esta estructura permite que los planos de átomos se deslicen unos sobre otros bajo fuerza sin romper el enlace metálico. Esta es la razón principal por la que los metales pueden deformarse plásticamente (cambiar de forma permanentemente) en lugar de romperse como el vidrio.

Maleabilidad: La Capacidad de Ser Comprimido

La maleabilidad es la capacidad de un metal para ser martillado, prensado o laminado en láminas delgadas sin romperse. Describe la resistencia de un material a las fuerzas de compresión.

El oro es el metal más maleable, capaz de ser martillado hasta obtener una lámina translúcida de solo unos pocos átomos de espesor. La alta maleabilidad del aluminio es lo que permite que se lamine en la fina lámina utilizada en las cocinas.

Ductilidad: La Capacidad de Ser Estirado

La ductilidad es la capacidad de un metal para ser estirado en un alambre bajo tensión (tracción). Esta propiedad es crucial para crear desde cableado eléctrico hasta cables de puentes colgantes.

El cobre es excepcionalmente dúctil, lo que lo convierte en el estándar para los cables eléctricos. La combinación de ductilidad y alta resistencia del acero permite que se forme en las barras de refuerzo (varillas) que dan al hormigón su resistencia a la tracción.

Métodos Primarios de Conformado de Metales

Ingenieros y artesanos utilizan una variedad de técnicas para explotar la plasticidad inherente de los metales. Estos métodos se agrupan ampliamente por temperatura y la naturaleza de la fuerza de conformado.

Trabajo en Caliente: Moldeado con Calor

Calentar un metal por encima de su temperatura de recristalización lo hace significativamente más blando y dúctil. Esto permite grandes cambios de forma con menos fuerza y sin endurecer el material.

Los procesos comunes de trabajo en caliente incluyen la forja (moldeado con martillos o prensas), el laminado (pasar metal caliente a través de rodillos para reducir su espesor) y la extrusión (empujar metal caliente a través de una matriz con forma).

Trabajo en Frío: Moldeado a Temperatura Ambiente

El trabajo en frío se realiza por debajo de la temperatura de recristalización del metal. Aunque requiere más fuerza, aumenta la resistencia y dureza del metal a través de un proceso llamado endurecimiento por deformación.

Procesos como el estirado (tirar del metal a través de una matriz para crear alambre) y el doblado de chapa metálica se realizan típicamente en frío para lograr un mejor acabado superficial y precisión dimensional.

Fundición: De Líquido a Sólido

La fundición implica fundir completamente el metal y verter el líquido en un molde de la forma deseada. Es ideal para crear geometrías complejas o intrincadas que serían difíciles o imposibles de lograr por otros medios.

Desde bloques de motor hasta joyas se fabrican mediante métodos de fundición como la fundición en arena o la fundición a la cera perdida.

Mecanizado: El Enfoque Sustractivo

A diferencia de los métodos anteriores que forman el metal, el mecanizado es un proceso sustractivo. Comienza con una pieza de metal más grande (un bloque, barra o varilla) y elimina material utilizando herramientas de corte para lograr la forma final.

El torneado (en un torno), el fresado (con una fresa giratoria) y el taladrado son todas operaciones de mecanizado utilizadas para crear piezas con alta precisión.

Comprendiendo las Ventajas y Desventajas

Ningún método de conformado es el mejor para cada aplicación. La elección del proceso implica un equilibrio crítico entre el costo, las propiedades finales deseadas y la complejidad geométrica.

Trabajo en Caliente vs. Trabajo en Frío

El trabajo en caliente permite cambios de forma drásticos y utiliza menos energía, pero el producto final tiene un acabado superficial más rugoso y menos precisión dimensional.

El trabajo en frío produce una pieza más fuerte y dura con un acabado liso y tolerancias ajustadas. Sin embargo, hace que el metal sea menos dúctil, y solo son posibles cambios de forma limitados antes de que el metal deba ser tratado térmicamente (recocido) para restaurar su ductilidad.

Forja vs. Fundición

La fundición puede crear casi cualquier forma, por compleja que sea. Sin embargo, el proceso de enfriamiento puede introducir porosidad y una estructura de grano más débil y no uniforme.

Forjar una pieza alinea la estructura de grano interna del metal con la forma de la pieza, creando una resistencia excepcional y resistencia a la fatiga. Por eso, componentes críticos como el tren de aterrizaje de aeronaves y herramientas manuales de alta calidad son forjados.

El Impacto en las Propiedades del Material

Es fundamental comprender que el proceso de moldeado cambia el metal. El trabajo en frío lo hace más fuerte pero más quebradizo. El trabajo en caliente refina la estructura de grano. La velocidad de enfriamiento en la fundición dicta las propiedades finales. Cada paso de fabricación es una parte integral del rendimiento final del componente.

Tomando la Decisión Correcta para su Objetivo

El mejor método para dar forma a un metal depende completamente de los requisitos de la aplicación final en cuanto a resistencia, complejidad y costo.

- Si su enfoque principal es la máxima resistencia y durabilidad: Los procesos de forja o trabajo en frío suelen ser superiores, ya que refinan la estructura de grano interna del metal.

- Si su enfoque principal es crear una forma muy compleja o intrincada: La fundición o la fabricación aditiva moderna (impresión 3D) son los métodos más efectivos.

- Si su enfoque principal es la producción en masa de formas simples como láminas o alambres: El laminado y el estirado son las opciones más eficientes y económicas.

- Si su enfoque principal es lograr alta precisión y un acabado superficial liso: Generalmente se requiere mecanizado, a menudo como un paso final después de un proceso inicial de conformado o fundición.

Comprender estos métodos fundamentales es el primer paso para aprovechar la inmensa versatilidad de los metales para cualquier aplicación.

Tabla Resumen:

| Propiedad/Proceso | Característica Clave | Aplicaciones Comunes |

|---|---|---|

| Maleabilidad | Puede comprimirse en láminas delgadas | Papel de aluminio, pan de oro |

| Ductilidad | Puede estirarse en alambres | Cableado eléctrico, cables de suspensión |

| Trabajo en Caliente | Moldeado por encima de la temperatura de recristalización | Forja, laminado, extrusión |

| Trabajo en Frío | Moldeado a temperatura ambiente para mayor resistencia | Estirado de alambre, doblado de chapa |

| Fundición | Fusión y vertido en un molde | Bloques de motor, joyas intrincadas |

| Mecanizado | Proceso sustractivo para alta precisión | Piezas de precisión, componentes personalizados |

¿Necesita dar forma a metales para su laboratorio o proceso de fabricación? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para las pruebas, el tratamiento térmico y el análisis de metales. Ya sea que trabaje con forja, fundición o mecanizado, nuestras soluciones le ayudan a lograr las propiedades de material y la precisión adecuadas para sus aplicaciones. Contáctenos hoy para discutir cómo podemos apoyar sus necesidades de moldeado y fabricación de metales.

Guía Visual

Productos relacionados

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Máquina automática de prensa de pastillas hidráulica de laboratorio para uso en laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio para Pellets para Aplicaciones de Laboratorio XRF KBR FTIR

La gente también pregunta

- ¿Por qué se utiliza una prensa hidráulica de pastillas para FTIR? Transforme los nanofillers en datos claros

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para la peletización de electrolitos? Desbloquee una alta conductividad iónica

- ¿Cuál es la función de una prensa hidráulica de laboratorio para pellets de Li10GeP2S12? Optimizar el rendimiento de las baterías de estado sólido

- ¿Cómo facilita una prensa hidráulica manual de laboratorio la caracterización FT-IR de catalizadores? Domina la preparación de muestras.

- ¿Qué es el método del disco de KBr? Una guía completa para la preparación de muestras en espectroscopía IR