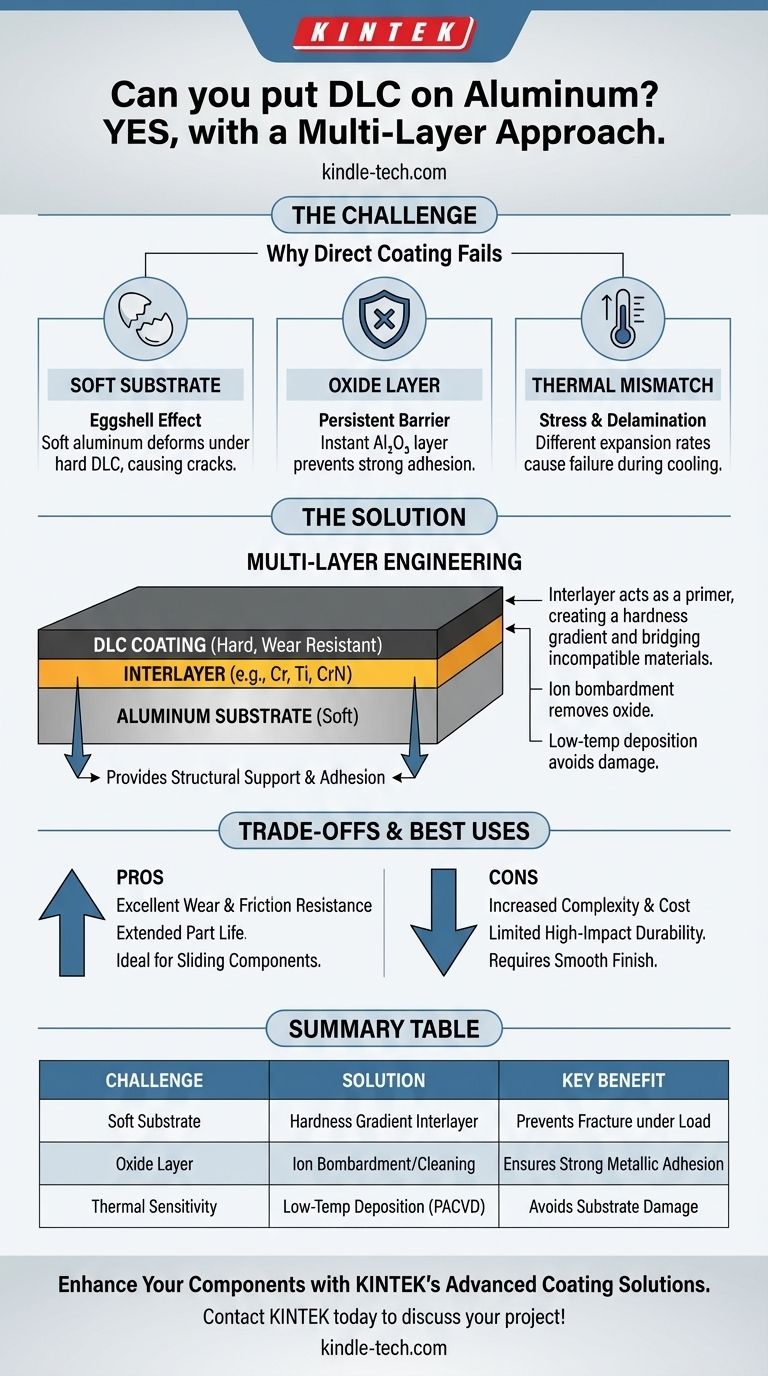

Sí, se puede recubrir absolutamente el aluminio con Carbono Similar al Diamante (DLC). Sin embargo, no es un proceso directo. La aplicación exitosa de DLC a un sustrato de aluminio requiere un enfoque especializado que involucre capas intermedias cuidadosamente seleccionadas para superar los desafíos inherentes que presenta la naturaleza blanda del aluminio y su capa de óxido persistente y no adherente.

La conclusión crítica es que un recubrimiento directo de DLC sobre aluminio fallará. El éxito depende del uso de un sistema multicapa, donde una capa inicial de "imprimación" como cromo o titanio se aplica primero al aluminio para asegurar la adhesión y proporcionar una base estable para la capa superior final de DLC.

Por qué recubrir aluminio con DLC es un desafío

Comprender las dificultades involucradas es clave para apreciar la solución. El aluminio presenta tres obstáculos principales para recubrimientos duros como el DLC.

El problema del sustrato blando (el "efecto cáscara de huevo")

Las aleaciones de aluminio son significativamente más blandas que la película de DLC, muy dura y delgada. Aplicar un recubrimiento duro directamente sobre una base blanda crea un escenario conocido como el "efecto cáscara de huevo".

Imagine colocar una lámina delgada de vidrio sobre un colchón de espuma. El vidrio es duro, pero cualquier presión enfocada hará que la espuma se deforme, sin ofrecer soporte y permitiendo que el vidrio se rompa fácilmente. Una película de DLC sobre aluminio crudo se comporta de la misma manera.

La capa de óxido persistente

El aluminio forma instantáneamente una capa resistente y químicamente inerte de óxido de aluminio (Al₂O₃) al exponerse al aire. Esta capa microscópica es excelente para la resistencia a la corrosión, pero terrible para la adhesión del recubrimiento.

La mayoría de los procesos de deposición física de vapor (PVD) utilizados para DLC requieren una superficie perfectamente limpia y metálica para formar una unión fuerte. La capa de óxido nativa actúa como una barrera, impidiendo que el recubrimiento se adhiera correctamente al metal base.

Sensibilidad térmica y desajuste

Los procesos utilizados para depositar DLC pueden implicar temperaturas elevadas. El aluminio tiene un punto de fusión relativamente bajo y un alto coeficiente de expansión térmica en comparación con el DLC de tipo cerámico.

Este desajuste puede inducir tensiones entre el recubrimiento y el sustrato a medida que se enfrían, lo que lleva a una mala adhesión, agrietamiento o incluso delaminación del recubrimiento.

La solución: un enfoque de ingeniería multicapa

Los proveedores de recubrimientos especializados superan estos desafíos no con una sola capa, sino con un sistema diseñado de múltiples capas.

El papel crítico de una intercapa

El paso más crucial es la deposición de una o más capas intermedias, a menudo llamadas capas de unión o intercapas. Estos materiales se eligen porque se adhieren bien tanto al sustrato de aluminio como a la película de DLC posterior.

Los materiales de intercapa comunes incluyen cromo (Cr), titanio (Ti) y nitruro de cromo (CrN). Esta capa actúa como una "imprimación", creando un puente fuerte entre los dos materiales que de otro modo serían incompatibles.

Proporcionar soporte estructural

Un sistema de intercapa bien elegido no solo mejora la adhesión; también ayuda a mitigar el efecto cáscara de huevo. Al usar un material que es más duro que el aluminio pero más blando que el DLC, crea un gradiente de dureza.

Esta transición gradual desde el sustrato blando hasta el recubrimiento duro proporciona el soporte necesario para evitar que la película de DLC se fracture bajo carga.

Preparación avanzada de la superficie

Antes de que comience cualquier recubrimiento, la pieza de aluminio se coloca en una cámara de vacío. Dentro de la cámara, se utiliza un proceso llamado bombardeo iónico o limpieza por pulverización catódica.

Esto es esencialmente un proceso de microsandblasting que utiliza plasma para eliminar la capa de óxido nativa, exponiendo una superficie de aluminio metálica prístina justo antes de que se aplique la intercapa.

Deposición a baja temperatura

Para evitar problemas relacionados con el calor, se utiliza un proceso de deposición a baja temperatura. Técnicas como la Deposición Química de Vapor Asistida por Plasma (PACVD) pueden depositar recubrimientos de DLC de alta calidad a temperaturas inferiores a 200 °C (392 °F), dentro del rango de trabajo seguro para la mayoría de las aleaciones de aluminio.

Comprender las compensaciones

Aunque es efectivo, este proceso avanzado tiene implicaciones que debe considerar.

Mayor complejidad y costo

Un recubrimiento DLC multicapa sobre aluminio es un proceso más complejo y técnicamente exigente que recubrir una pieza de acero simple. Esto se traduce en costos más altos y requiere un proveedor con experiencia específica en el recubrimiento de metales ligeros.

Resistencia limitada al impacto

Incluso con una intercapa de soporte, la tenacidad general del sistema está en última instancia limitada por la blandura del aluminio base. El recubrimiento proporciona una resistencia excepcional al desgaste y a la fricción, pero no hará que una pieza de aluminio resista impactos fuertes y agudos como lo haría una pieza de acero para herramientas recubierta.

Importancia del acabado superficial

Los recubrimientos de DLC son extremadamente delgados, típicamente de solo 1 a 5 micras. Replicarán la textura de la superficie subyacente de la pieza, no la ocultarán. Un acabado superficial inicial liso y bien preparado es esencial para un resultado final de alta calidad.

Tomar la decisión correcta para su aplicación

Decidir si el DLC es la solución adecuada depende completamente de su objetivo para el componente de aluminio.

- Si su enfoque principal es reducir la fricción y el desgaste abrasivo ligero: Para aplicaciones como pistones, componentes deslizantes o piezas de robótica, un recubrimiento DLC aplicado correctamente es una solución excelente y altamente efectiva.

- Si su enfoque principal es la durabilidad de alto impacto: Para aplicaciones donde la pieza estará sujeta a impactos agudos, el DLC ayudará pero no resolverá el problema central de la blandura del aluminio. Es posible que deba considerar el anodizado duro o un material base completamente diferente.

- Si su enfoque principal es la resistencia a la corrosión en un ambiente salino: Si bien el DLC es muy inerte, cualquier microperforación en el recubrimiento podría conducir a la corrosión galvánica. El anodizado duro suele ser una opción más confiable para la protección pura contra la corrosión.

Al comprender la necesidad de un sistema multicapa, puede aprovechar con éxito las propiedades excepcionales del DLC para mejorar sus componentes de aluminio para aplicaciones exigentes.

Tabla resumen:

| Desafío | Solución | Beneficio clave |

|---|---|---|

| Sustrato blando (Efecto cáscara de huevo) | Intercapa de gradiente de dureza (ej. Cr, Ti) | Evita la fractura del recubrimiento bajo carga |

| Capa de óxido persistente | Bombardeo iónico / Limpieza por pulverización catódica | Asegura una fuerte adhesión metálica |

| Sensibilidad térmica | Deposición a baja temperatura (ej. PACVD) | Evita daños al sustrato |

¡Mejore sus componentes de aluminio con recubrimientos DLC de alto rendimiento de KINTEK! Nuestros procesos multicapa especializados están diseñados para superar los desafíos únicos del aluminio, proporcionando una resistencia superior al desgaste, fricción reducida y una vida útil prolongada de sus equipos de laboratorio y componentes de precisión.

Deje que nuestros expertos le ayuden a seleccionar la solución de recubrimiento adecuada para su aplicación específica. Contacte a KINTEK hoy mismo para discutir las necesidades de su proyecto y descubrir cómo nuestros equipos y consumibles de laboratorio avanzados pueden optimizar sus resultados.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados