Sí, los elementos calefactores pierden potencia gradualmente a lo largo de toda su vida útil. Esto no es un defecto, sino una consecuencia natural y esperada de su funcionamiento. El proceso es lento y a menudo pasa desapercibido durante años, pero es un aspecto fundamental de su diseño y de la ciencia de los materiales.

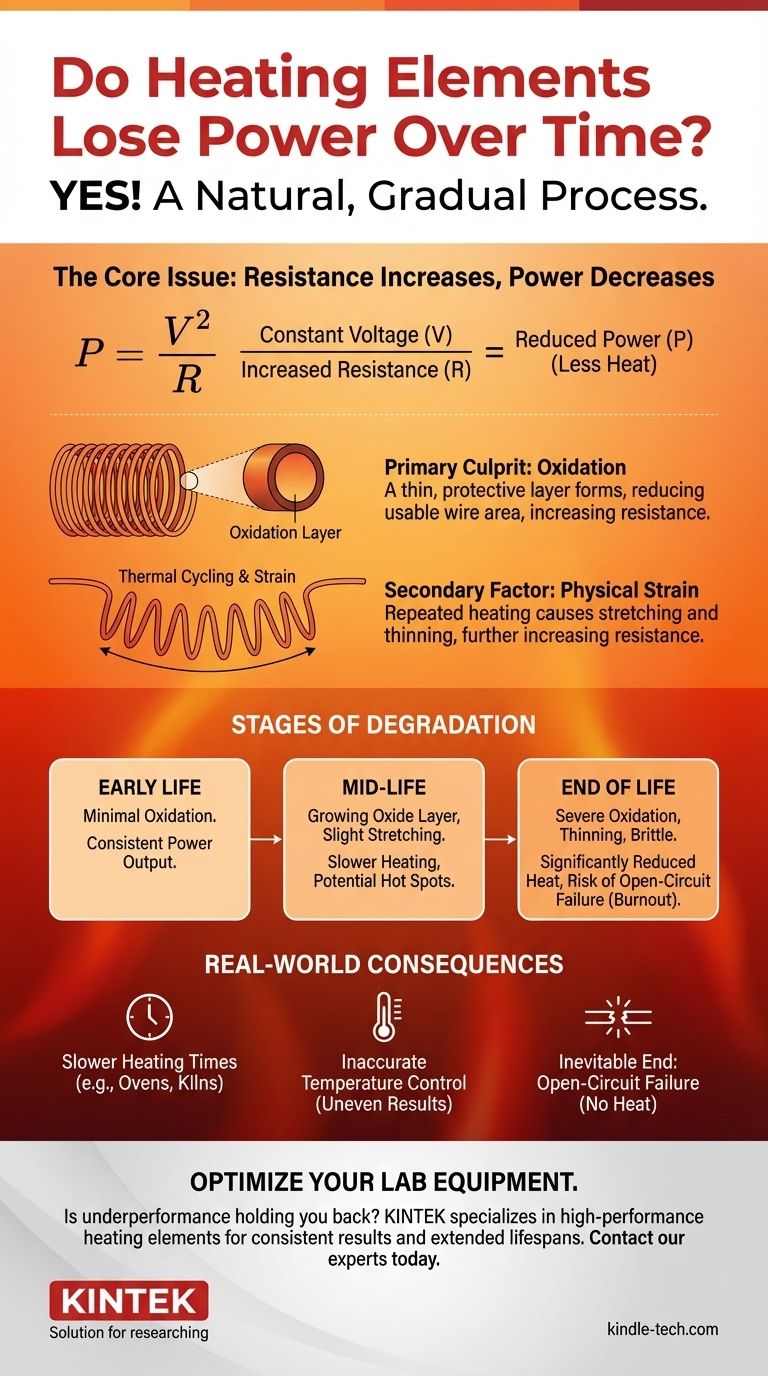

El problema principal es que la resistencia eléctrica del elemento aumenta con el tiempo. Dado que el voltaje de su toma de corriente es constante, la ley de Ohm dicta que un aumento en la resistencia conducirá inevitablemente a una disminución en la potencia de salida, lo que usted experimenta como menos calor.

La física de un elemento calefactor que envejece

Para entender por qué disminuye la potencia, primero debemos observar los cambios físicos que ocurren en el cable del elemento, que típicamente está hecho de un material como el Nicrom (una aleación de níquel-cromo).

El papel de la resistencia

Un elemento calefactor funciona convirtiendo energía eléctrica en calor. Su resistencia eléctrica inherente es lo que hace posible esta conversión. Cuando es nuevo, esta resistencia tiene un valor específico y diseñado para producir la cantidad de calor deseada.

El principal culpable: la oxidación

Cada vez que el elemento se calienta, reacciona con el oxígeno del aire. Este proceso, llamado oxidación, forma una capa delgada y protectora en la superficie del cable.

Si bien esta capa protege el metal central de una rápida degradación, se acumula lentamente a lo largo de innumerables ciclos de calentamiento y enfriamiento. Esto reduce efectivamente el área de la sección transversal utilizable del cable metálico, forzando la corriente eléctrica a través de un camino más estrecho.

El factor secundario: la tensión física

La referencia a la "elongación de los bucles" apunta a un proceso mecánico. Los cambios extremos de temperatura hacen que el elemento se expanda cuando está caliente y se contraiga cuando está frío.

Con el tiempo, este ciclo térmico, combinado con la gravedad, puede hacer que el cable en espiral se estire, se combe o "fluya". Este estiramiento también adelgaza el cable, contribuyendo aún más al problema.

Cómo esto reduce la potencia de salida

Un cable más delgado y constreñido tiene una mayor resistencia eléctrica. La relación entre potencia, voltaje y resistencia se define por la fórmula: Potencia = Voltaje² / Resistencia.

Dado que el voltaje suministrado por su sistema eléctrico es constante (por ejemplo, 120 V o 240 V), si la Resistencia (R) en la parte inferior de la ecuación aumenta, la Potencia (P) resultante debe disminuir. Esto se traduce directamente en una menor producción de calor.

Comprendiendo las consecuencias de la degradación

Esta lenta disminución de la potencia no es solo un concepto académico; tiene efectos claros y reales en cualquier aparato que utilice un elemento calefactor resistivo.

Tiempos de calentamiento más lentos

Este es el síntoma más común. Un horno que solía precalentarse en 10 minutos ahora podría tardar 15. Un horno de cerámica puede tener dificultades para alcanzar la temperatura deseada, o un calentador de agua puede tardar más en recuperarse después de su uso.

Control de temperatura impreciso

A medida que el elemento envejece, es posible que no se degrade de manera uniforme. Algunos puntos pueden oxidarse o estirarse más que otros, lo que lleva a puntos calientes y puntos fríos. Esto puede resultar en una cocción desigual en un horno o resultados inconsistentes en un horno de cerámica.

El final inevitable: falla por circuito abierto

Eventualmente, un punto en el cable se vuelve tan delgado y quebradizo por la oxidación que simplemente se rompe. Esto crea un circuito abierto, interrumpiendo completamente el flujo de electricidad.

En este punto, el elemento está "quemado" y no produce calor alguno. Esta es la "falla definitiva" que marca el final de la vida útil normal del elemento.

Tomar la decisión correcta para su objetivo

Reconocer que los elementos calefactores son piezas consumibles le permite planificar su eventual falla en lugar de ser sorprendido por ella.

- Si su objetivo principal es diagnosticar un aparato lento: Un tiempo de calentamiento significativamente más largo es un síntoma clásico de un elemento que envejece y se acerca al final de su vida útil. Inspeccione visualmente si hay hundimientos, protuberancias, grietas o una apariencia opaca y calcárea en lugar de metálica.

- Si su objetivo principal es mantener equipos críticos (como un horno de cerámica): Reemplace proactivamente los elementos según un programa de mantenimiento (por ejemplo, horas de uso) en lugar de esperar una falla en el proceso que podría arruinar su trabajo.

- Si su objetivo principal es reparar un aparato: Reemplazar el elemento calefactor suele ser una reparación sencilla y rentable que puede restaurar el aparato a su rendimiento original.

Comprender este proceso de degradación transforma una falla frustrante en un evento de mantenimiento predecible.

Tabla resumen:

| Etapa | Causa principal | Efecto en el rendimiento |

|---|---|---|

| Vida temprana | Oxidación mínima | Potencia de salida constante |

| Vida media | Capa de óxido creciente, ligero estiramiento | Tiempos de calentamiento más lentos, posibles puntos calientes |

| Fin de vida útil | Oxidación severa, adelgazamiento del cable | Calor significativamente reducido, riesgo de quemado |

¿Su equipo de laboratorio tiene un rendimiento inferior debido al envejecimiento de los elementos calefactores? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos elementos calefactores duraderos diseñados para resultados consistentes. Nuestros expertos pueden ayudarlo a seleccionar los componentes adecuados para mantener un control preciso de la temperatura y prolongar la vida útil de su equipo. Contáctenos hoy para optimizar los sistemas de calefacción de su laboratorio.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

La gente también pregunta

- ¿Cuál es el rango de temperatura de un elemento calefactor de MoSi2? Desbloquee un rendimiento de 1900 °C para su laboratorio

- ¿Cuáles son los elementos calefactores para hornos de alta temperatura? Seleccione el elemento adecuado para su atmósfera

- ¿Cuáles son las propiedades del elemento calefactor de molibdeno? Elija el tipo correcto para la atmósfera de su horno

- ¿Cuál es el coeficiente de expansión térmica del disilicuro de molibdeno? Comprendiendo su papel en el diseño a altas temperaturas

- ¿Qué material se utiliza para la calefacción de hornos? Seleccione el elemento adecuado para su proceso