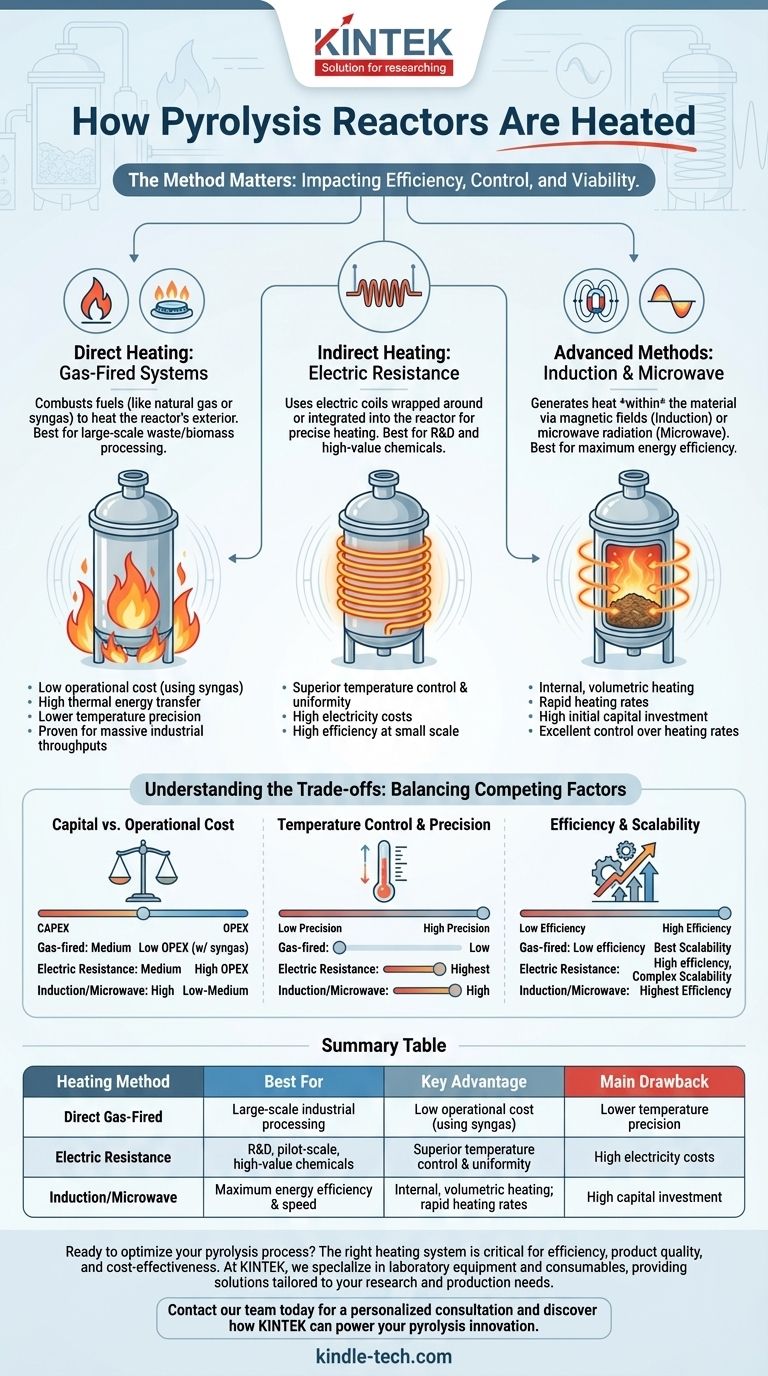

Los reactores de pirólisis se calientan principalmente a través de tres métodos principales: combustión directa de combustibles, calentamiento indirecto por resistencia eléctrica y técnicas electromagnéticas avanzadas como la inducción. La elección no es arbitraria; es una decisión de diseño crítica que impacta directamente la eficiencia, el control y la viabilidad económica de todo el proceso.

El método utilizado para calentar un reactor de pirólisis es uno de los factores más importantes que determinan su rendimiento. La decisión implica una compensación fundamental entre el costo operativo, la inversión de capital, la precisión del control del proceso y la escalabilidad.

Mecanismos de Calentamiento Centrales Explicados

Para seleccionar la tecnología adecuada, primero debe comprender cómo funciona cada mecanismo de calentamiento y las ventajas y desventajas inherentes que aporta.

Calentamiento Directo: Sistemas de Combustión de Gas

Este es un método convencional y robusto, común en plantas industriales a gran escala. Se quema combustible, como gas natural o incluso el gas de síntesis producido por el propio proceso de pirólisis, y los gases de combustión calientes se utilizan para calentar el exterior del recipiente del reactor.

Esta aplicación directa de llama y gas caliente transfiere una gran cantidad de energía térmica, lo que lo hace adecuado para procesar grandes volúmenes de materia prima como residuos sólidos municipales o biomasa.

Calentamiento Indirecto: Resistencia Eléctrica

El calentamiento por resistencia eléctrica es el estándar para reactores de laboratorio y de escala piloto donde la precisión es primordial. En esta configuración, bobinas eléctricas de alta resistencia se envuelven alrededor de la cámara del reactor o se integran en una camisa.

A medida que la electricidad pasa a través de las bobinas, estas se calientan, transfiriendo energía térmica por conducción y radiación a la pared del reactor. Esto proporciona un calor excepcionalmente uniforme y controlado con precisión, lo cual es crucial para la investigación y la producción de productos químicos especializados de alto valor.

Métodos Avanzados: Inducción y Microondas

Estos métodos representan un enfoque más sofisticado para el calentamiento al generar calor dentro del material mismo, en lugar de aplicarlo a una superficie externa.

El calentamiento por inducción utiliza un potente campo magnético alterno. Este campo induce corrientes de Foucault eléctricas directamente dentro de la pared metálica conductora del reactor o en partículas conductoras (como biochar) mezcladas con la materia prima, generando calor rápido y eficiente.

El calentamiento por microondas funciona de manera diferente, utilizando radiación de microondas para calentar selectiva y volumétricamente los materiales que son buenos absorbentes. En la pirólisis, este suele ser el carbón (char) carbonáceo, que se convierte en una red de "puntos calientes" microscópicos que impulsan la reacción de adentro hacia afuera.

Comprender las Compensaciones

No existe un único método de calentamiento "mejor". La elección óptima es un equilibrio de factores en competencia, y comprender estas compensaciones es clave para tomar una decisión informada.

Costo de Capital frente a Costo Operativo

Un sistema de combustión de gas típicamente tiene un costo de capital moderado pero un costo operativo variable ligado directamente a los precios del combustible. Sin embargo, si puede funcionar con el gas subproducto económico de la propia pirólisis, se vuelve extremadamente rentable.

Los sistemas de resistencia eléctrica tienen un costo de capital moderado pero a menudo el costo operativo más alto debido a las tarifas comerciales de electricidad. Los sistemas de inducción y microondas tienen el costo de capital inicial más alto debido a su complejidad, pero pueden ofrecer costos operativos a largo plazo más bajos a través de una eficiencia energética superior.

Control de Temperatura y Precisión

Aquí es donde los métodos difieren de manera más significativa. La resistencia eléctrica ofrece la mejor precisión y uniformidad, lo que la hace ideal para procesos sensibles.

El calentamiento por inducción también proporciona un control excelente y rápido sobre las tasas de calentamiento. Los sistemas de combustión de gas son los menos precisos, sufriendo de inercia térmica (lentos para calentarse y enfriarse) y el riesgo de crear "puntos calientes" localizados en la pared del reactor que pueden provocar una calidad de producto inconsistente.

Eficiencia de Transferencia de Calor y Escalabilidad

El calentamiento por inducción y microondas son los más eficientes, ya que generan calor directamente donde se necesita, minimizando las pérdidas térmicas al medio ambiente.

Los sistemas de combustión de gas son los menos eficientes debido a la pérdida significativa de calor en los gases de combustión de escape, pero son los más probados para escalar a volúmenes de producción industrial masivos. La resistencia eléctrica es muy eficiente a pequeña escala, pero se vuelve cada vez más compleja y costosa de escalar.

Tomar la Decisión Correcta para su Objetivo

La elección de la tecnología de calentamiento debe dictarse por su objetivo principal.

- Si su enfoque principal es el procesamiento de residuos a gran escala o la conversión de biomasa: Un sistema de combustión de gas suele ser la opción más práctica y económica, especialmente si puede utilizar el gas de síntesis producido para alimentar el reactor.

- Si su enfoque principal es la investigación, el desarrollo o la producción de productos químicos de alto valor: La precisión inigualable del calentamiento por resistencia eléctrica es esencial para lograr resultados consistentes, repetibles y de alta calidad.

- Si su enfoque principal es lograr la máxima eficiencia energética y altas tasas de reacción: El calentamiento por inducción o microondas ofrece un rendimiento superior, siempre que pueda justificar la mayor inversión inicial y la complejidad técnica.

En última instancia, alinear su estrategia de calentamiento con sus objetivos específicos del proceso es la base de una operación de pirólisis exitosa y económicamente viable.

Tabla Resumen:

| Método de Calentamiento | Ideal Para | Ventaja Clave | Principal Desventaja |

|---|---|---|---|

| Combustión Directa de Gas | Procesamiento industrial a gran escala | Bajo costo operativo (usando gas de síntesis) | Menor precisión de temperatura |

| Resistencia Eléctrica | I+D, escala piloto, productos químicos de alto valor | Control y uniformidad de temperatura superiores | Altos costos de electricidad |

| Inducción/Microondas | Máxima eficiencia energética y velocidad | Calentamiento interno y volumétrico; altas tasas de calentamiento | Alta inversión de capital |

¿Listo para optimizar su proceso de pirólisis? El sistema de calentamiento adecuado es fundamental para la eficiencia, la calidad del producto y la rentabilidad. En KINTEK, nos especializamos en equipos de laboratorio y consumibles, proporcionando soluciones adaptadas a sus necesidades de investigación y producción. Permita que nuestros expertos le ayuden a seleccionar la tecnología de calentamiento de reactor perfecta para su aplicación específica.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y descubra cómo KINTEK puede impulsar su innovación en pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones