La forma más definitiva de saber si un elemento calefactor está defectuoso es probar su resistencia eléctrica con un multímetro. Un elemento funcional mostrará una lectura de resistencia específica y estable, normalmente entre 10 y 30 ohmios, mientras que uno defectuoso mostrará cero (un cortocircuito) o infinito (una rotura). La inspección visual de grietas o ampollas también puede revelar un elemento fallido.

Un aparato que no calienta suele ser causado por un elemento calefactor defectuoso, pero debe probarlo para confirmarlo. El principio fundamental es comprobar un circuito eléctrico completo; un elemento está defectuoso si el circuito está roto (resistencia infinita) o en cortocircuito (resistencia cero).

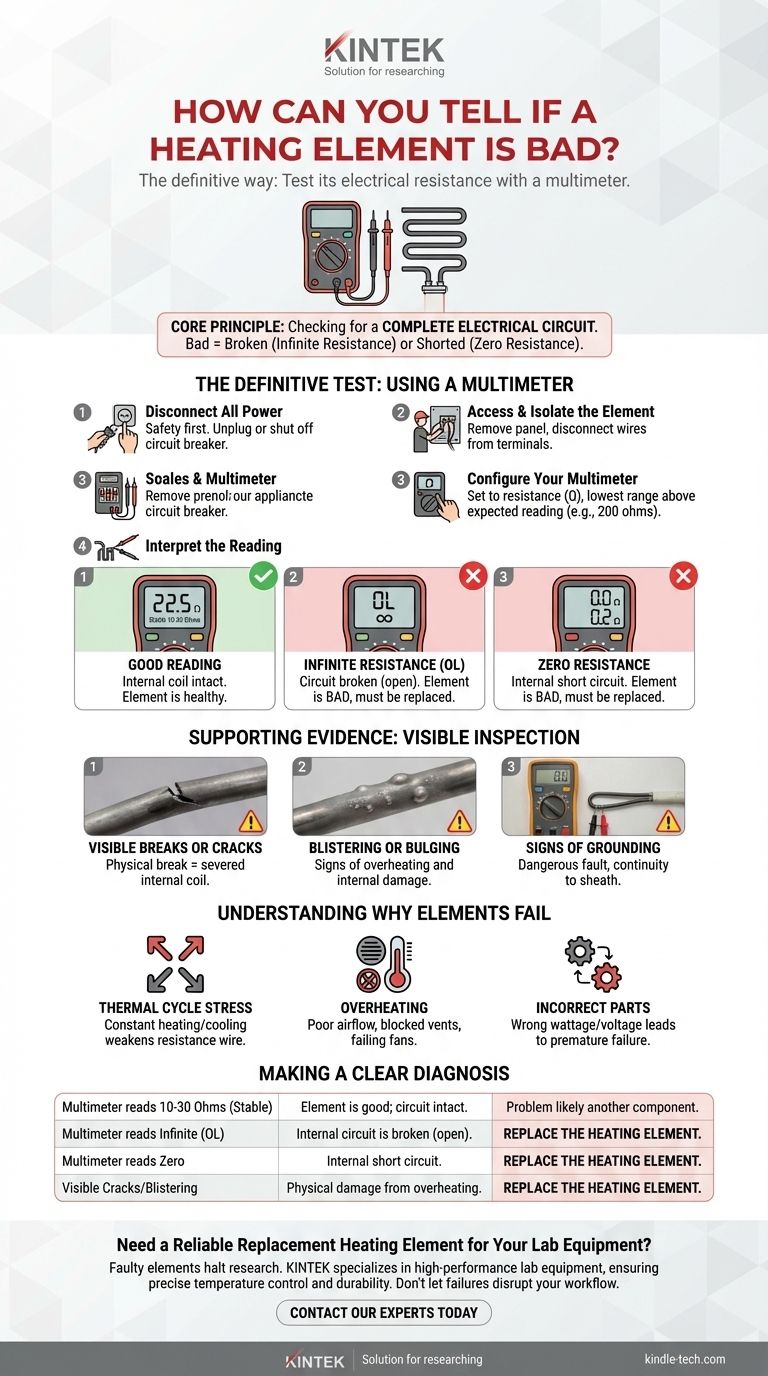

La prueba definitiva: Uso de un multímetro

El diagnóstico más fiable proviene de medir las propiedades eléctricas del elemento en sí. Esta prueba elimina cualquier suposición.

Paso 1: Desconectar toda la alimentación

La seguridad no es negociable. Antes de hacer nada más, desenchufe el aparato de la pared o desconecte su interruptor automático dedicado. Confirme que no llega corriente a la unidad.

Paso 2: Acceder y aislar el elemento

Deberá acceder a los terminales del elemento calefactor. Esto a menudo requiere retirar un panel trasero o inferior del aparato. Una vez que pueda ver los terminales, desconecte los cables conectados a ellos para estar probando solo el elemento en sí.

Paso 3: Configurar su multímetro

Ajuste su multímetro a la configuración de resistencia, indicada por el símbolo de ohmio (Ω). Elija el rango más bajo que sea superior a la lectura esperada (la configuración de 200 ohmios suele ser perfecta para esto).

Paso 4: Interpretar la lectura

Toque cada terminal del elemento calefactor con una sonda del multímetro. La lectura que obtenga le indicará su estado.

- Una lectura correcta: Un elemento sano mostrará una lectura de resistencia, típicamente entre 10 y 30 ohmios. El número exacto no es tan importante como obtener un valor estable y específico. Esto indica que la bobina interna está intacta y puede resistir la electricidad para generar calor.

- Resistencia infinita (OL): Si el multímetro lee "OL" (sobre el límite), "1", o muestra un símbolo de infinito, el circuito dentro del elemento está roto. La electricidad no puede fluir a través de él para generar calor. El elemento está defectuoso y debe ser reemplazado.

- Resistencia cero: Si la lectura es cero o extremadamente cercana a ella (p. ej., 0,2 ohmios), el elemento tiene un cortocircuito interno. Aunque la electricidad puede fluir, lo hace sin resistencia, lo que significa que no generará calor y podría disparar su disyuntor. El elemento está defectuoso y debe ser reemplazado.

Prueba de apoyo: Inspección visual

Si bien el multímetro proporciona una respuesta definitiva, a menudo puede detectar un elemento defectuoso con una comprobación visual.

Roturas o grietas evidentes

Busque cualquier grieta visible, hueco o punto quemado a lo largo de la cubierta del elemento. Una rotura física garantiza que la bobina interna esté seccionada.

Ampollas o abultamientos

Los bultos, burbujas o ampollas en la superficie del elemento son signos claros de sobrecalentamiento y daños internos. El elemento puede seguir funcionando de forma intermitente, pero su fallo es inminente.

Signos de conexión a tierra

Si el elemento muestra continuidad entre uno de sus terminales y la cubierta metálica o el chasis del aparato, se ha "puesto a tierra". Este es un fallo peligroso que puede disparar los disyuntores o crear un riesgo de descarga eléctrica.

Comprender por qué fallan los elementos

Los elementos calefactores son componentes sencillos, pero operan bajo un estrés constante, lo que conduce a un fallo eventual.

El ciclo de expansión y contracción

Cada vez que el elemento se calienta, se expande. Cuando se enfría, se contrae. Este estrés térmico constante provoca finalmente que el cable de resistencia interno se vuelva quebradizo y se rompa.

Sobrecalentamiento por flujo de aire deficiente

En aparatos como secadoras u hornos de convección, los conductos de ventilación obstruidos o un ventilador que falla pueden hacer que el elemento se sobrecaliente más allá de sus límites de diseño, acortando drásticamente su vida útil.

La importancia de la pieza correcta

Los elementos calefactores están diseñados para vatajes y temperaturas específicos. El uso de una pieza de repuesto incorrecta o de baja calidad puede provocar un rendimiento deficiente y un fallo prematuro.

Realizar un diagnóstico claro

Utilice estos puntos para tomar una decisión final y segura sobre si reemplazar su elemento calefactor.

- Si su multímetro marca infinito (OL): El elemento tiene un circuito interno roto y debe ser reemplazado.

- Si su multímetro marca cero: El elemento está en cortocircuito y debe ser reemplazado.

- Si ve daños visibles como una grieta o ampolla: El elemento está comprometido y debe ser reemplazado, incluso si todavía muestra una lectura de resistencia.

- Si la lectura es estable y dentro del rango típico (10-30 ohmios): Es probable que el elemento funcione correctamente y su problema de calentamiento sea causado por otro componente, como un termostato, un fusible térmico o una placa de control.

Al utilizar un multímetro, puede diagnosticar su elemento calefactor con absoluta certeza.

Tabla de resumen:

| Resultado de la prueba | Lo que significa | Acción requerida |

|---|---|---|

| 10-30 Ohmios (Estable) | El elemento está bien; el circuito está intacto. | El problema es probablemente otro componente (p. ej., termostato). |

| Resistencia infinita (OL) | El circuito interno está roto (abierto). | Reemplazar el elemento calefactor. |

| Resistencia cero | Cortocircuito interno. | Reemplazar el elemento calefactor. |

| Grietas/Ampollas visibles | Daño físico por sobrecalentamiento. | Reemplazar el elemento calefactor. |

¿Necesita un elemento calefactor de repuesto fiable para su equipo de laboratorio?

Un elemento calefactor defectuoso puede detener su investigación y dañar muestras sensibles. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, garantizando un control preciso de la temperatura y durabilidad para las aplicaciones críticas de su laboratorio. No permita que un componente fallido interrumpa su flujo de trabajo: ¡contacte con nuestros expertos hoy mismo para obtener un reemplazo garantizado que coincida con las especificaciones de su instrumento!

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Cuál es el coeficiente de expansión térmica del disilicuro de molibdeno? Comprendiendo su papel en el diseño a altas temperaturas

- ¿Cuáles son las propiedades del elemento calefactor de molibdeno? Elija el tipo correcto para la atmósfera de su horno

- ¿Cuál es el rango de temperatura de los elementos calefactores de disiliciuro de molibdeno? Elija el grado adecuado para sus necesidades de alta temperatura

- ¿Qué función desempeñan los elementos calefactores de disiliciuro de molibdeno en un sistema de horno experimental de combustión de carbón pulverizado calentado eléctricamente?

- ¿Qué elementos calefactores para hornos de alta temperatura deben utilizarse en atmósfera oxidante? ¿MoSi2 o SiC para un rendimiento superior?