En esencia, un horno de pirólisis es un reactor especializado de alta temperatura. Funciona calentando materiales orgánicos en una cámara sellada y sin oxígeno. Esta ausencia de oxígeno es fundamental; asegura que el material se descomponga térmicamente —rompiendo sus enlaces químicos— en lugar de quemarse. El proceso transforma residuos orgánicos complejos en productos más simples y a menudo valiosos, como gas, aceites líquidos y un residuo sólido rico en carbono llamado carbón.

Un horno de pirólisis no se define por un único método de calentamiento, sino por su propósito: crear un ambiente controlado con precisión y sin oxígeno. El verdadero objetivo es descomponer los materiales solo con calor, lo que hace que la gestión cuidadosa de la temperatura, el tiempo y la presión sean los factores más críticos para el éxito.

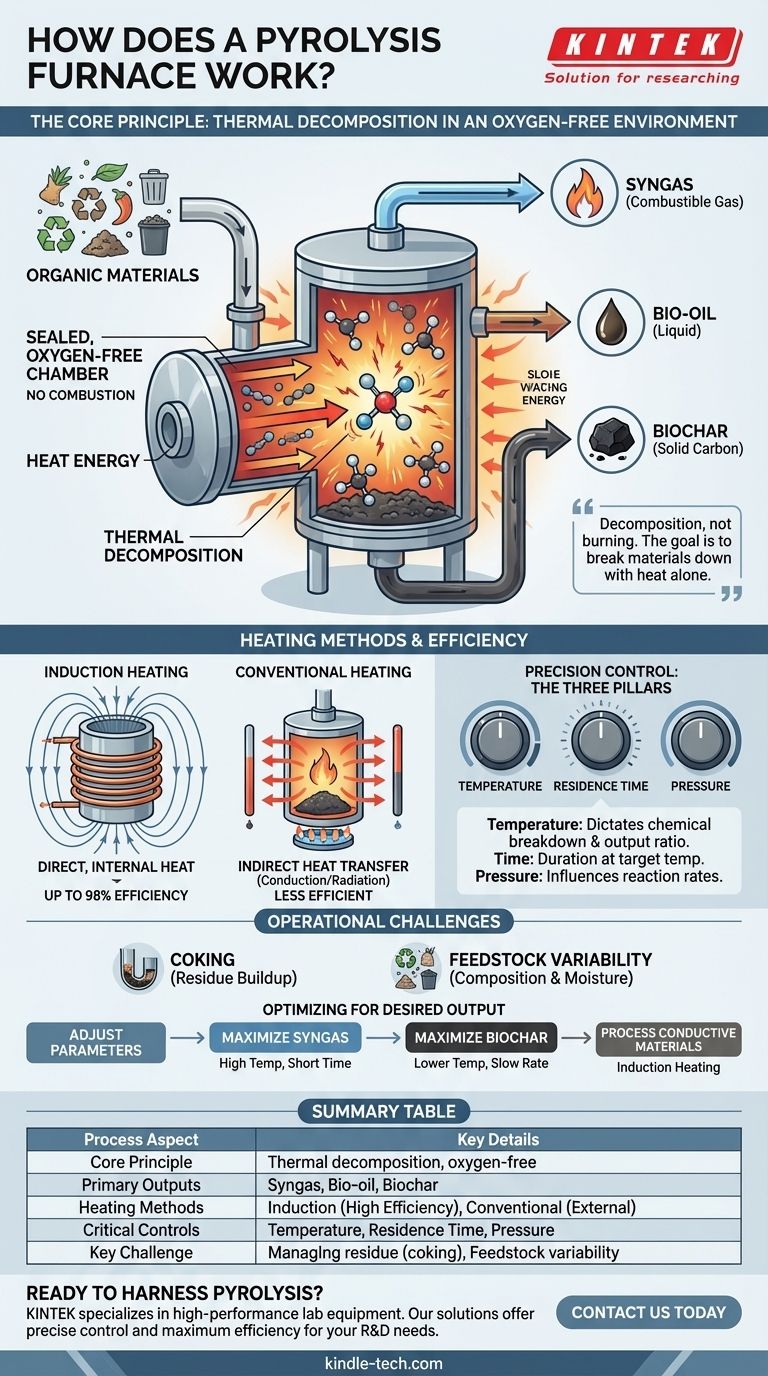

El Principio Fundamental: Descomposición Sin Combustión

Todo el funcionamiento de un horno de pirólisis se basa en un concepto fundamental: evitar la combustión mientras se aplica calor intenso. Esto permite una transformación completa de la estructura química del material.

El Papel Crítico de un Ambiente Libre de Oxígeno

En un fuego normal, el oxígeno actúa como oxidante, provocando que el material se queme y libere energía en forma de calor y luz, dejando cenizas. Al eliminar prácticamente todo el oxígeno, un horno de pirólisis evita esta reacción. En lugar de quemarse, el material se ve obligado a descomponerse bajo estrés térmico.

Cómo Funciona la Descomposición Térmica

El calor es una forma de energía. Cuando se aplica a la materia prima dentro del horno, esta energía hace que las moléculas vibren violentamente hasta que sus enlaces químicos se rompen. Las moléculas orgánicas grandes y complejas se descomponen sistemáticamente en moléculas más pequeñas y estables.

Los Tres Productos Primarios

Los productos específicos dependen de la materia prima y las condiciones del proceso, pero generalmente se dividen en tres categorías:

- Gas de síntesis: Una mezcla de gases combustibles como hidrógeno, metano y monóxido de carbono.

- Bioaceite/Aceite de pirólisis: Una sustancia líquida similar al alquitrán que puede refinarse en otros productos químicos o combustibles.

- Biocarbón/Coque: Un material sólido estable rico en carbono.

Cómo se Genera y Controla el Calor

Si bien el principio es universal, el método para generar y aplicar calor puede variar. La elección de la tecnología de calentamiento a menudo depende del material que se procesa y de la eficiencia deseada.

Calentamiento por Inducción: Directo y Eficiente

Un método común y altamente efectivo es el calentamiento por inducción. Una corriente alterna de alta frecuencia pasa a través de una bobina de cobre enrollada alrededor de la cámara. Esto crea un campo magnético potente y fluctuante.

Si el material interior (la "carga") es eléctricamente conductor, este campo magnético induce corrientes eléctricas internas llamadas corrientes de Foucault. La propia resistencia eléctrica del material a estas corrientes genera calor intenso y rápido directamente dentro de la materia prima. Esto es altamente eficiente, y algunos hornos de inducción de tipo núcleo alcanzan hasta un 98% de eficiencia energética.

Sistemas de Calentamiento Convencionales

Otros hornos se basan en elementos calefactores externos más tradicionales o quemadores de gas. En estos sistemas, el calor se genera fuera de la cámara principal y se transfiere al material mediante conducción y radiación térmica. Aunque es efectivo, esto puede ser menos eficiente que el calentamiento directo proporcionado por la inducción.

Los Tres Pilares del Control

Independientemente de la fuente de calor, una pirólisis exitosa depende del control preciso de tres parámetros clave:

- Temperatura: Determina qué enlaces químicos se rompen e influye en la proporción de productos gaseosos, líquidos y sólidos.

- Tiempo de residencia: La duración en que el material se mantiene a la temperatura objetivo, lo que afecta la completitud de la descomposición.

- Presión: La presión interna del horno puede influir en las velocidades de reacción y la composición final de los productos.

Comprendiendo los Desafíos Operativos

Operar un horno de pirólisis implica más que solo calor y química. La implementación en el mundo real requiere gestionar los subproductos, la eficiencia y la propia materia prima.

Gestión de Residuos y "Coquización"

El carbón sólido producido a veces puede acumularse en las superficies internas del horno, un proceso conocido como coquización. Este residuo puede aislar la cámara, reducir la eficiencia y requerir una eliminación periódica mediante procedimientos automatizados o manuales de "descoquización".

La Importancia de la Materia Prima

El rendimiento del horno está directamente relacionado con el material que procesa. La composición, el contenido de humedad y la densidad de los residuos orgánicos afectan cómo se comportarán bajo el calor y cuáles serán los productos finales.

Eficiencia vs. Rendimiento

A menudo existe una compensación entre la velocidad del proceso y la calidad de los productos. Un tiempo de residencia más largo puede producir un producto más deseable, pero reduce el rendimiento general del sistema. Encontrar el equilibrio óptimo es clave para la viabilidad económica.

Tomar la Decisión Correcta para su Objetivo

El funcionamiento ideal de un horno de pirólisis está dictado enteramente por el producto final deseado. Al ajustar los parámetros centrales, puede dirigir las reacciones químicas hacia un resultado específico.

- Si su objetivo principal es maximizar la producción de gas de síntesis: Normalmente utilizará temperaturas muy altas y tiempos de residencia más cortos para favorecer la descomposición completa de los materiales en componentes gaseosos.

- Si su objetivo principal es producir biocarbón de alta calidad: Generalmente utilizará temperaturas más bajas y una velocidad de calentamiento más lenta para preservar la estructura del carbono en forma sólida.

- Si su objetivo principal es procesar metales conductores o residuos: Un horno de inducción es la opción ideal, ya que su mecanismo de calentamiento es especialmente adecuado para calentar estos materiales de forma directa y eficiente.

En última instancia, dominar un horno de pirólisis consiste en aprovechar el control preciso sobre su entorno interno para dictar el resultado exacto de la descomposición térmica.

Tabla Resumen:

| Aspecto del Proceso | Detalles Clave |

|---|---|

| Principio Fundamental | Descomposición térmica en un ambiente libre de oxígeno (sin combustión). |

| Productos Primarios | Gas de síntesis, Bioaceite/Aceite de pirólisis, Biocarbón/Coque. |

| Métodos de Calentamiento | Calentamiento por Inducción (altamente eficiente) o Calentamiento Convencional (elementos externos/quemadores). |

| Controles Críticos | Temperatura, Tiempo de Residencia, Presión. |

| Desafío Clave | Gestión de la acumulación de residuos (coquización) y la variabilidad de la materia prima. |

¿Listo para aprovechar el poder de la pirólisis en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de pirólisis. Ya sea que su objetivo sea el procesamiento eficiente de residuos, la síntesis de materiales o la I+D, nuestras soluciones ofrecen un control preciso de la temperatura y la máxima eficiencia para lograr los resultados deseados, ya sea gas de síntesis, bioaceite o biocarbón de alta calidad.

Contáctenos hoy para discutir cómo nuestros hornos de pirólisis pueden adaptarse a sus necesidades específicas de laboratorio.

Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno de atmósfera controlada con cinta de malla

- Molino Triturador de Tejidos de Alto Rendimiento para Laboratorio

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

La gente también pregunta

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Cómo contribuye un horno de secado al vacío a la preparación de electrodos de baterías LNMO? Lograr una estabilidad óptima

- ¿Cuál es la temperatura adecuada para procesar el material en la etapa de sinterización? Encuentre el punto óptimo de sinterización perfecto

- ¿Puede un horno eléctrico fundir acero? Solo con la tecnología de calentamiento adecuada.

- ¿Por qué son necesarios los sistemas de fusión multizona para los cristales de TlBr? Lograr una pureza de grado semiconductor

- ¿Cómo simula un horno experimental de alta temperatura las condiciones extremas para las aleaciones TiTaNbV? Guía de pruebas avanzadas

- ¿Qué sucede si la temperatura de sinterización es demasiado alta? Evite daños irreversibles en sus piezas