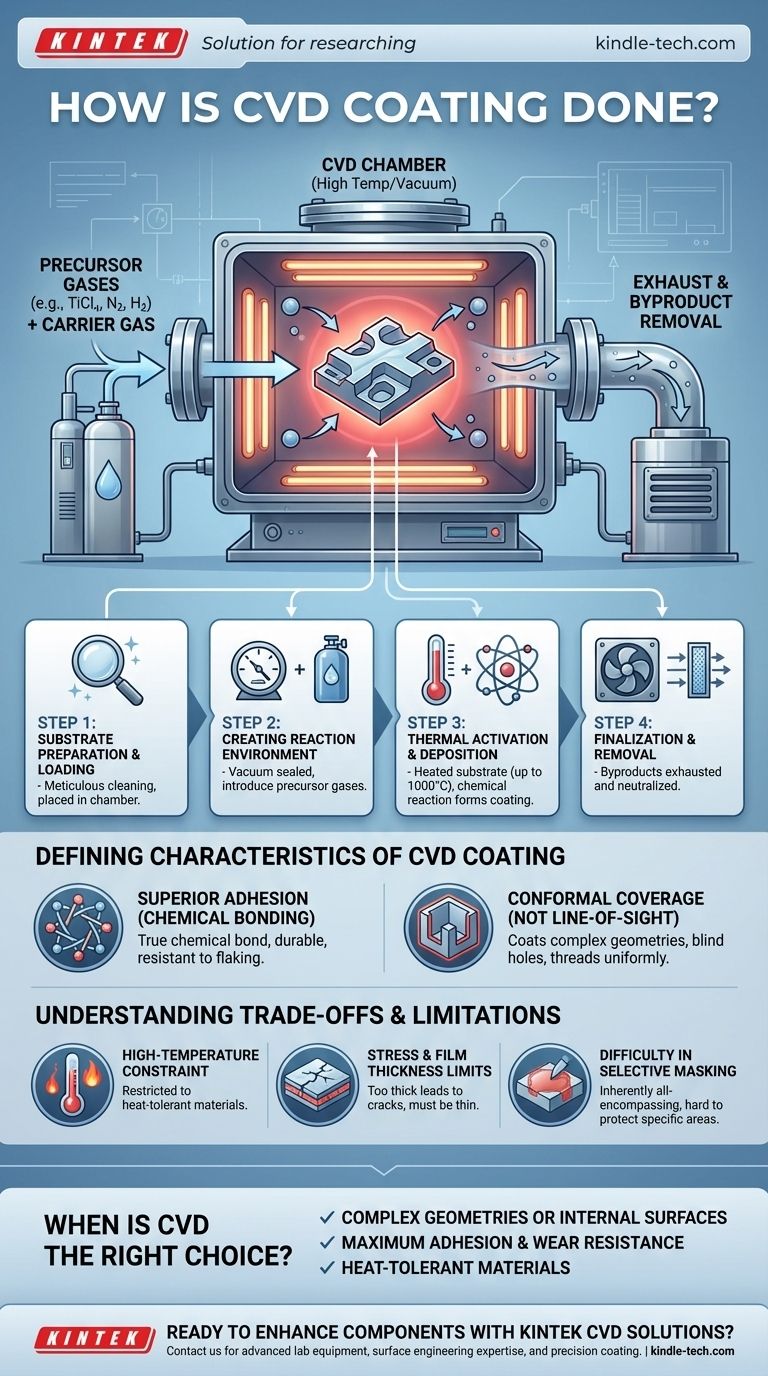

En esencia, la deposición química de vapor (CVD) es un proceso que "crea" un recubrimiento directamente sobre la superficie de un material mediante una reacción química controlada. Dentro de una cámara calentada y sellada al vacío, se introducen gases precursores volátiles. Estos gases reaccionan o se descomponen al entrar en contacto con el sustrato caliente, depositando una película delgada y sólida que se une químicamente a la superficie. Los subproductos gaseosos restantes se eliminan de forma segura.

La CVD no es simplemente la aplicación de una capa; es una síntesis química a alta temperatura que transforma un gas en una película sólida directamente sobre un componente. Esto crea un recubrimiento uniforme y excepcionalmente bien adherido incluso en las formas más complejas, pero su alto requisito de calor es la principal limitación en cuanto a los materiales que se pueden tratar.

El proceso CVD: un desglose paso a paso

El proceso CVD es una operación precisa y de múltiples etapas que se lleva a cabo dentro de un reactor especializado. Cada paso es fundamental para formar una película de alta calidad y pureza.

Paso 1: Preparación y carga del sustrato

Antes de que pueda producirse cualquier recubrimiento, el sustrato —la pieza que se va a recubrir— debe limpiarse meticulosamente para eliminar cualquier contaminante.

El sustrato preparado se coloca luego dentro de la cámara de reacción. La integridad del recubrimiento final depende completamente de esta pureza superficial inicial.

Paso 2: Creación del entorno de reacción

La cámara se sella y se extrae el aire para crear un vacío. Esto elimina los gases atmosféricos no deseados que podrían interferir con la reacción.

Una vez bajo vacío, se introduce una mezcla cuidadosamente controlada de uno o más gases precursores volátiles. Estos son los gases que contienen los elementos necesarios para el recubrimiento final. A menudo se utiliza un gas portador inerte para ayudar a transportarlos.

Paso 3: Activación térmica y deposición

El sustrato se calienta a una temperatura específica, a menudo muy alta, a veces hasta 1000 °C (1832 °F).

Este calor intenso proporciona la energía necesaria para desencadenar una reacción química. Los gases precursores se descomponen o reaccionan entre sí en la superficie caliente del sustrato.

A medida que los gases reaccionan, forman un material sólido que se deposita sobre el sustrato, átomo por átomo, construyendo una película delgada, densa y uniforme. Por ejemplo, una mezcla de tetracloruro de titanio (TiCl₄), nitrógeno (N₂) e hidrógeno (H₂) reaccionará para formar un recubrimiento duro de nitruro de titanio (TiN).

Paso 4: Finalización y eliminación de subproductos

La reacción química también produce subproductos volátiles, que permanecen en estado gaseoso.

Estos subproductos se extraen continuamente de la cámara mediante el sistema de vacío. Luego se procesan para neutralizar cualquier material peligroso antes de ser ventilados de forma segura.

Las características definitorias de un recubrimiento CVD

El método por el cual se forma un recubrimiento CVD le confiere propiedades distintas y valiosas que lo diferencian de otros tratamientos superficiales.

Adhesión superior mediante unión química

A diferencia de la pintura o el simple chapado, un recubrimiento CVD no se limita a asentarse sobre el material. El proceso crea un verdadero enlace químico entre el recubrimiento y el sustrato.

Esto da como resultado una adhesión excepcional, lo que hace que el recubrimiento sea extremadamente duradero y resistente al descascarillado o astillado. Efectivamente, se convierte en una parte integral de la superficie del componente.

Cobertura conforme (no de línea de visión)

Debido a que el recubrimiento se forma a partir de un gas que llena toda la cámara, puede penetrar y recubrir todas las áreas expuestas de una pieza de manera uniforme.

Esta es una ventaja importante sobre los procesos de "línea de visión" como la deposición física de vapor (PVD). La CVD puede recubrir fácilmente geometrías complejas, orificios ciegos, roscas e incluso superficies internas con un espesor constante.

Comprensión de las ventajas y limitaciones

Aunque potente, la CVD no es una solución universal. Sus condiciones de proceso crean importantes ventajas y desventajas que deben considerarse.

La restricción de alta temperatura

Las temperaturas muy altas requeridas para la reacción son la mayor limitación de la CVD.

Esto restringe el proceso a materiales de sustrato que puedan soportar el calor sin fundirse, deformarse o ver alteradas negativamente sus propiedades fundamentales (como el temple).

Límites de tensión y espesor de la película

A medida que se acumula el recubrimiento, pueden desarrollarse tensiones internas dentro de la película.

Si el recubrimiento se vuelve demasiado grueso, esta tensión puede exceder la resistencia del material, lo que lleva a grietas o delaminación. Por lo tanto, la mayoría de los recubrimientos CVD son, por necesidad, películas muy delgadas.

Dificultad en el enmascaramiento selectivo

Dado que el gas reactivo recubrirá cualquier superficie calentada a la que pueda llegar, es muy difícil "enmascarar" o proteger áreas específicas de un componente que no deben recubrirse. El proceso es inherentemente integral.

¿Cuándo es la CVD la elección correcta?

Elegir una tecnología de recubrimiento requiere hacer coincidir las capacidades del proceso con su objetivo de ingeniería principal.

- Si su objetivo principal es recubrir geometrías complejas o superficies internas: la CVD suele ser la opción superior debido a su naturaleza conforme y sin línea de visión.

- Si su objetivo principal es la máxima adhesión y resistencia al desgaste en un material tolerante al calor: el enlace químico formado por la CVD proporciona un rendimiento y una durabilidad excepcionales.

- Si trabaja con materiales sensibles a la temperatura (como ciertas aleaciones de aluminio o aceros templados): debe explorar procesos alternativos de baja temperatura, ya que el alto calor de la CVD puede ser perjudicial.

En última instancia, seleccionar la CVD es una decisión para aprovechar su adhesión inigualable y su cobertura conforme, siempre que su material pueda soportar el exigente entorno térmico del proceso.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Reacción química a alta temperatura que convierte gas en película sólida |

| Ventaja principal | Cobertura conforme y uniforme en geometrías complejas y superficies internas |

| Calidad de la adhesión | Verdadero enlace químico para una durabilidad excepcional |

| Rango de temperatura | Hasta 1000 °C (1832 °F) |

| Mejor para | Materiales tolerantes al calor que requieren máxima resistencia al desgaste |

| Limitación | No apto para sustratos sensibles a la temperatura |

¿Listo para mejorar sus componentes con recubrimientos CVD de alto rendimiento?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para aplicaciones de ingeniería de superficies. Nuestra experiencia en tecnología CVD puede ayudarle a lograr:

- Excepcional resistencia al desgaste para una vida útil más larga de los componentes

- Cobertura uniforme incluso en las geometrías más complejas

- Adhesión química superior que evita el descascarillado y el astillado

- Soluciones de recubrimiento de precisión adaptadas a sus requisitos de material específicos

Ya sea que trabaje con herramientas de corte, componentes aeroespaciales o piezas industriales especializadas, nuestro equipo puede proporcionarle el equipo y el soporte que necesita para aplicaciones CVD exitosas.

Contacte con KINTEK hoy mismo para analizar cómo nuestras soluciones CVD pueden resolver sus desafíos más difíciles de ingeniería de superficies y ofrecer resultados fiables y de alto rendimiento para sus necesidades de laboratorio o fabricación.

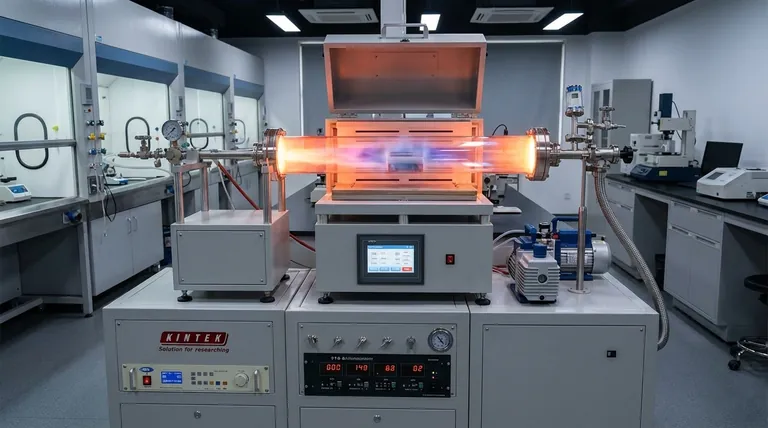

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD