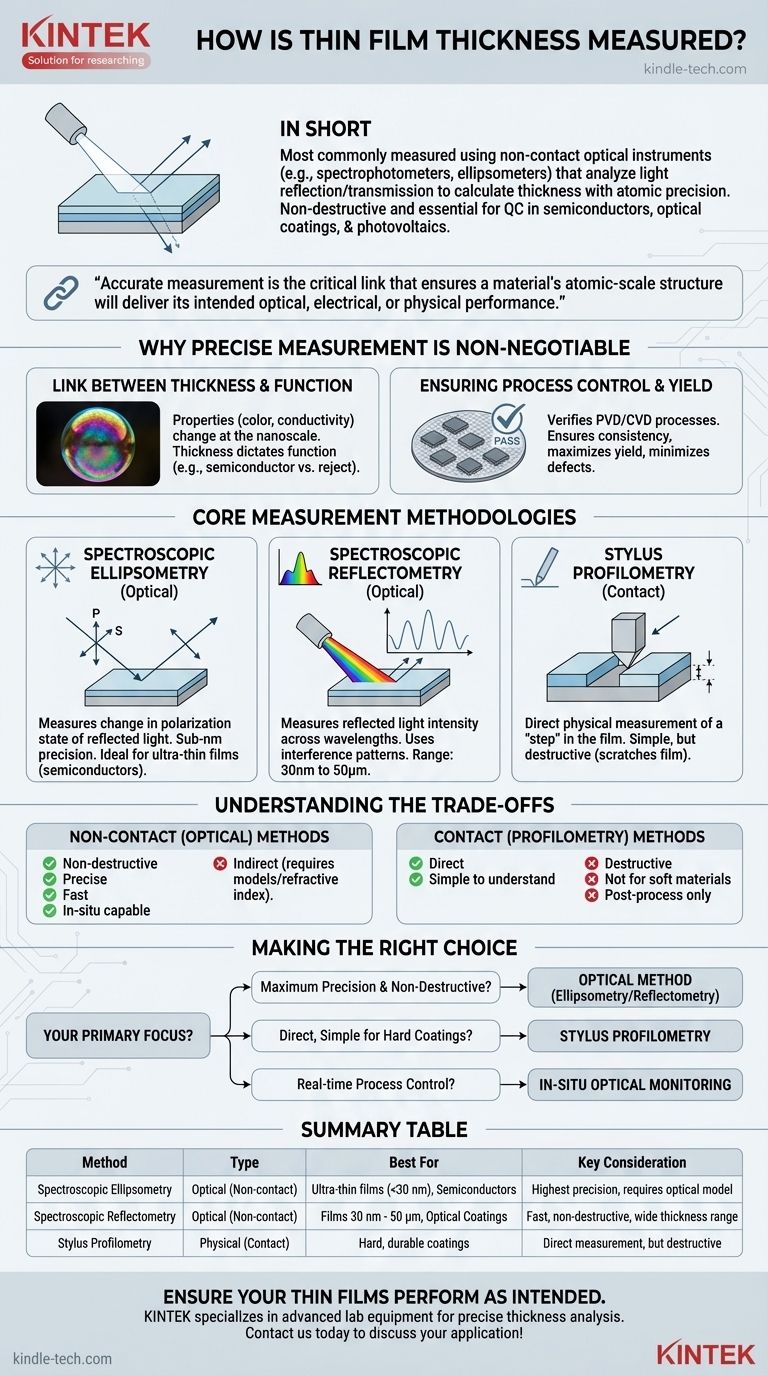

En resumen, el espesor de la película delgada se mide más comúnmente utilizando instrumentos ópticos sin contacto, como espectrofotómetros o elipsómetros. Estas herramientas analizan cómo la luz se refleja o atraviesa la película, utilizando las propiedades de las ondas de luz para calcular el espesor con una precisión increíble, a menudo hasta el nivel atómico. Este método no destructivo es esencial para el control de calidad en industrias como la de semiconductores, recubrimientos ópticos y fotovoltaica.

El desafío principal no es solo encontrar una herramienta para medir el espesor; es comprender que el espesor de una película es inseparable de su función. La medición precisa es el vínculo crítico que asegura que la estructura a escala atómica de un material ofrecerá el rendimiento óptico, eléctrico o físico previsto.

Por qué la medición precisa no es negociable

La función de una película delgada a menudo está dictada enteramente por su espesor. Unos pocos nanómetros pueden ser la diferencia entre un semiconductor funcional y uno defectuoso, o entre un recubrimiento antirreflectante y un simple espejo.

El vínculo entre el espesor y la función

Las propiedades de un material cambian a nanoescala. El color, la transparencia, la conductividad y la dureza de una película delgada están directamente regidos por su espesor y uniformidad.

Por ejemplo, los colores vibrantes y cambiantes en una pompa de jabón son causados por las ondas de luz que se reflejan en las superficies interna y externa de su película delgada. El espesor variable de la película crea patrones de interferencia que percibimos como color. Los recubrimientos ópticos funcionan con exactamente el mismo principio.

Garantizar el control del proceso y el rendimiento

Las películas delgadas se crean mediante procesos de deposición al vacío altamente controlados como la deposición física de vapor (PVD) o la deposición química de vapor (CVD).

Medir el espesor verifica que estos procesos costosos y sensibles estén funcionando correctamente. Permite a los fabricantes garantizar la consistencia, maximizar el rendimiento del producto y minimizar los defectos costosos.

Metodologías de medición principales

Aunque existen varios métodos, generalmente se dividen en dos categorías: ópticos (sin contacto) y físicos (con contacto).

Elipsometría Espectroscópica

Esta técnica óptica avanzada mide el cambio en la polarización de la luz a medida que se refleja en la película delgada.

Al analizar cómo cambia el estado de polarización de la luz, la elipsometría puede determinar el espesor con una precisión subnanométrica. Es extremadamente potente para medir películas ultrafinas utilizadas en dispositivos semiconductores.

Reflectometría Espectroscópica

Este método, a menudo realizado con un espectrofotómetro, mide la cantidad de luz reflejada por una película en un rango de longitudes de onda.

La luz reflejada crea un patrón de interferencia, similar a los colores en una mancha de aceite. Al analizar los picos y valles en este patrón, el software puede calcular con precisión el espesor de la película. Esto se utiliza ampliamente para películas entre 30 nanómetros y 50 micrómetros.

Perfilometría de Estilete (Método de Contacto)

Esta es una medición física directa. Requiere crear un "escalón" en la película hasta el sustrato desnudo.

Luego, se arrastra un estilete con punta de diamante muy fina sobre el escalón. El cambio físico en la posición vertical del estilete revela directamente el espesor de la película.

Comprender las compensaciones

Elegir un método de medición implica equilibrar la necesidad de precisión con limitaciones prácticas como el costo, la velocidad y si la muestra puede tocarse.

Métodos sin contacto (ópticos): Precisión frente a complejidad

Ventajas: Estos métodos son no destructivos, extremadamente precisos y muy rápidos. También se pueden integrar directamente en el proceso de fabricación para el monitoreo en tiempo real.

Desventajas: Son mediciones indirectas que dependen de modelos matemáticos. Los resultados precisos requieren conocer las propiedades ópticas (índice de refracción) del material de la película.

Métodos de contacto (Perfilometría): Simplicidad frente a destrucción

Ventajas: Esta técnica proporciona una medición directa e inequívoca que es fácil de entender y menos dependiente de las propiedades del material.

Desventajas: Es una prueba destructiva, ya que requiere rayar la película para crear un escalón. No se puede utilizar en materiales blandos y solo se puede realizar después de que el producto esté fabricado, no durante el proceso.

Tomar la decisión correcta para su objetivo

Los requisitos de su aplicación dictarán la mejor estrategia de medición.

- Si su enfoque principal es la máxima precisión y el análisis no destructivo para aplicaciones ópticas o de semiconductores: Su mejor opción es un método óptico sin contacto como la elipsometría espectroscópica o la reflectometría.

- Si su enfoque principal es una medición directa y sencilla para recubrimientos duros y duraderos donde se puede sacrificar un área de prueba pequeña: La perfilometría de estilete es una opción fiable y sencilla.

- Si su enfoque principal es el control en tiempo real sobre un proceso de deposición para mejorar el rendimiento y la consistencia: Un sistema de monitoreo óptico in situ es la única solución eficaz.

En última instancia, seleccionar la técnica de medición correcta es fundamental para traducir la ciencia de los materiales en productos fiables y de alto rendimiento.

Tabla de resumen:

| Método | Tipo | Mejor para | Consideración clave |

|---|---|---|---|

| Elipsometría Espectroscópica | Óptico (Sin contacto) | Películas ultrafinas (<30 nm), Semiconductores | Máxima precisión, requiere modelo óptico |

| Reflectometría Espectroscópica | Óptico (Sin contacto) | Películas de 30 nm a 50 μm, Recubrimientos ópticos | Rápido, no destructivo, amplio rango de espesores |

| Perfilometría de Estilete | Físico (Contacto) | Recubrimientos duros y duraderos | Medición directa, pero destructiva |

Asegúrese de que sus películas delgadas rindan como se espera. La medición correcta del espesor es fundamental para el éxito de su proyecto de semiconductores, recubrimientos ópticos o fotovoltaica. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a las necesidades precisas de su laboratorio. Permita que nuestros expertos le ayuden a seleccionar la herramienta perfecta para un análisis de espesor preciso y fiable. Contáctenos hoy para discutir su aplicación y elevar el control de su proceso.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados