El grosor de un dado de peletizadora no es un número único y fijo. Más bien, es una variable de ingeniería crítica que cambia según la materia prima que se procesa, la calidad final deseada del pellet y el diseño específico de la propia peletizadora. El "grosor total" proporciona la resistencia estructural necesaria para soportar una inmensa presión durante la operación.

La conclusión crucial es que el grosor absoluto del dado es menos importante que su relación con el diámetro del orificio del dado. Esta relación, conocida como relación de compresión, es lo que realmente determina la calidad, densidad y durabilidad de los pellets finales.

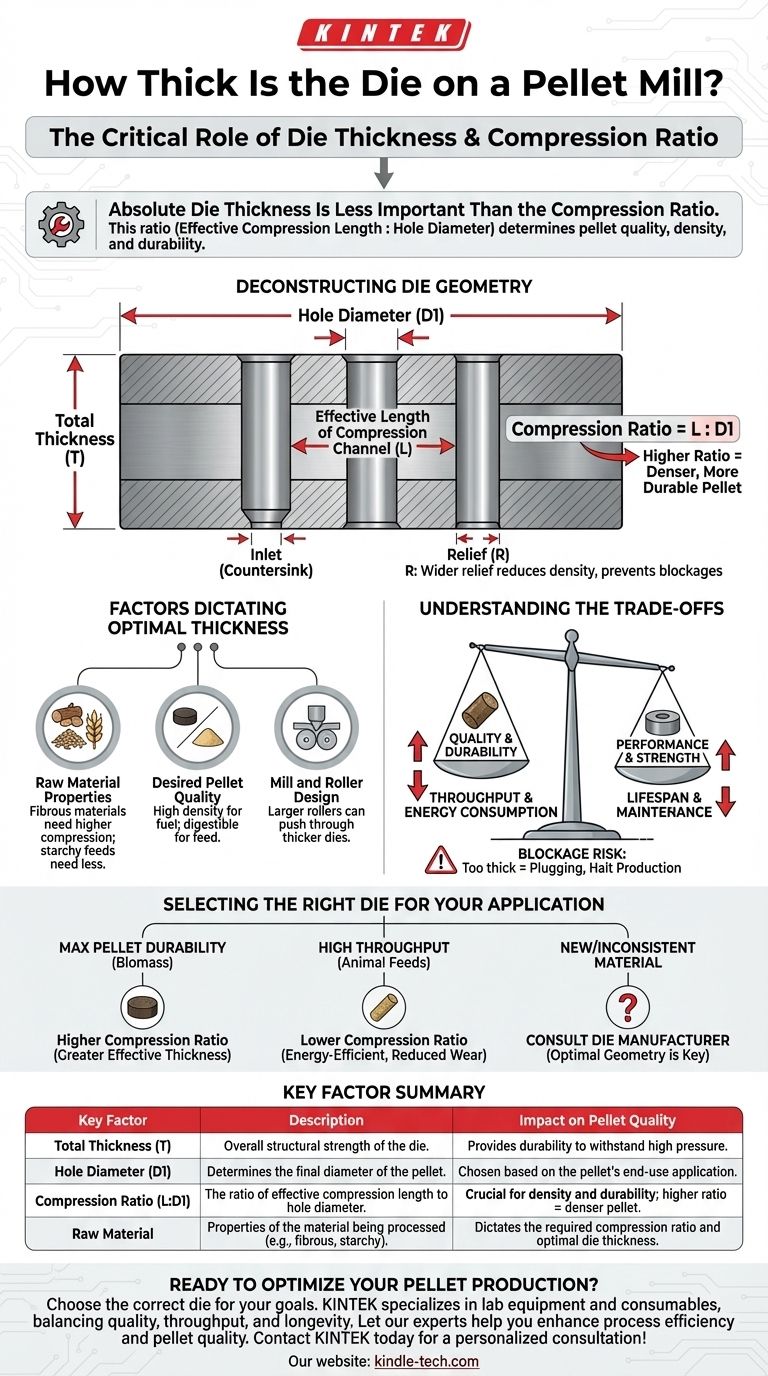

Deconstruyendo la Geometría del Dado

Para comprender el grosor del dado, debe verlo como una parte de un sistema de dimensiones críticas. Cada característica cumple un propósito específico en la transformación de material suelto en un pellet denso y uniforme.

Grosor Total (T)

Esta es la medida general del dado de cara a cara. Su función principal es proporcionar la masa y resistencia estructural necesarias para evitar que el dado se rompa o se deforme bajo las presiones extremas del proceso de peletización.

Diámetro del Orificio (D1)

Esta dimensión determina directamente el diámetro final del pellet. Es el punto de partida para todos los demás cálculos del dado y se elige en función de la aplicación final, desde pequeños piensos acuícolas hasta pellets de combustible de biomasa más grandes.

La Relación de Compresión

Este es el factor más crítico para la calidad del pellet. Es la relación entre la longitud efectiva del canal de compresión y el diámetro del orificio (D1). Una relación más alta significa que el material se comprime durante más tiempo, lo que da como resultado un pellet más denso y duradero. El grosor del dado es el componente principal de esta longitud efectiva.

Profundidad de Entrada y Alivio (R)

La entrada es un avellanado en el lado de entrada del orificio que ayuda a guiar la materia prima hacia el canal de compresión. El alivio (R) es un ligero ensanchamiento del orificio en el lado de salida. Un alivio más pequeño aumenta la densidad del pellet, mientras que un alivio más grande facilita la salida del pellet, reduciendo el riesgo de obstrucciones pero potencialmente disminuyendo la compactación.

Factores que Dictan el Grosor Óptimo del Dado

El grosor ideal del dado es un cálculo cuidadosamente equilibrado basado en varios factores interconectados. Un dado que es perfecto para un material será ineficiente o ineficaz para otro.

Propiedades de la Materia Prima

Diferentes materiales tienen características de compresión únicas. Los materiales fibrosos como la madera blanda pueden requerir un dado con una relación de compresión más alta (y por lo tanto un mayor grosor efectivo) para crear un pellet duradero. En contraste, los granos forrajeros con almidón pueden requerir menos compresión.

Calidad del Pellet Deseada

El objetivo final del pellet dicta el diseño del dado. Si la prioridad es crear briquetas de combustible extremadamente duras y de alta densidad, se necesita un dado con una relación de compresión muy alta. Para piensos animales más blandos que deben ser digeribles, es preferible una relación más baja.

Diseño del Molino y los Rodillos

La potencia de la peletizadora y el tamaño de sus rodillos influyen en la elección del dado. Como señalan las referencias, los rodillos de mayor diámetro tienen una mayor "fuerza de agarre" y pueden empujar el material a través de dados más gruesos de manera más efectiva, lo que permite una mayor compresión y un mayor rendimiento potencial.

Comprender las Compensaciones

Seleccionar un grosor de dado es un ejercicio de equilibrio de prioridades contrapuestas. Optimizar un factor a menudo significa hacer concesiones en otro.

Calidad frente a Rendimiento

Aumentar el grosor del dado para lograr una mayor relación de compresión generalmente mejora la densidad y durabilidad del pellet. Sin embargo, también aumenta la resistencia, lo que puede ralentizar la tasa de producción (rendimiento) y aumentar significativamente el consumo de energía por tonelada.

Rendimiento frente a Vida Útil

Si bien un dado grueso es estructuralmente fuerte, forzar el material a través de un canal de alta compresión genera una inmensa fricción y tensión. Esto acelera el desgaste tanto del dado como de los rodillos de la prensa, lo que puede aumentar los costos de mantenimiento y el tiempo de inactividad.

El Riesgo de Obstrucciones

Usar un dado que es demasiado grueso para un material específico es una causa principal de obstrucciones. Si la presión generada por los rodillos es insuficiente para extruir el material comprimido, los orificios del dado se taparán, deteniendo la producción.

Selección del Dado Correcto para su Aplicación

Elegir la especificación correcta del dado es esencial para una operación eficiente y rentable. La decisión siempre debe basarse en sus objetivos operativos específicos.

- Si su enfoque principal es la máxima durabilidad y densidad del pellet (por ejemplo, combustible de biomasa): Necesitará un dado con una relación de compresión más alta, lo que significa un mayor grosor efectivo en relación con el diámetro de su orificio.

- Si su enfoque principal es el alto rendimiento para materiales fácilmente compresibles (por ejemplo, ciertos piensos para animales): Un dado con una relación de compresión más baja será más eficiente energéticamente y productivo, reduciendo el desgaste de su equipo.

- Si está procesando una materia prima nueva o inconsistente: Es fundamental consultar directamente con el fabricante del dado para determinar la geometría óptima, ya que un grosor genérico y estándar probablemente será ineficiente.

En última instancia, el grosor correcto del dado es una especificación diseñada con precisión que equilibra la calidad final del pellet con su eficiencia operativa general.

Tabla Resumen:

| Factor Clave | Descripción | Impacto en la Calidad del Pellet |

|---|---|---|

| Grosor Total (T) | Resistencia estructural general del dado. | Proporciona durabilidad para soportar alta presión. |

| Diámetro del Orificio (D1) | Determina el diámetro final del pellet. | Se elige en función de la aplicación final del pellet. |

| Relación de Compresión (L:D1) | La relación entre la longitud efectiva de compresión y el diámetro del orificio. | Crucial para la densidad y durabilidad; mayor relación = pellet más denso. |

| Materia Prima | Propiedades del material que se procesa (p. ej., fibroso, almidonado). | Dicta la relación de compresión requerida y el grosor óptimo del dado. |

¿Listo para Optimizar su Producción de Pellets?

Elegir el grosor de dado y la relación de compresión correctos es esencial para lograr sus objetivos específicos, ya sea la máxima durabilidad del pellet para combustible de biomasa o un alto rendimiento para piensos animales. Un dado incorrecto puede provocar una mala calidad, baja eficiencia y obstrucciones costosas.

KINTEK se especializa en equipos de laboratorio y consumibles, satisfaciendo las necesidades precisas de laboratorios e instalaciones de I+D. Nuestra experiencia garantiza que obtenga las especificaciones correctas para su dado de peletizadora, equilibrando calidad, rendimiento y longevidad del equipo.

Permita que nuestros expertos le ayuden a mejorar la eficiencia de su proceso y la calidad del pellet. ¡Contacte a KINTELK hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Prensa Hidráulica de Laboratorio Manual para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio para Pellets para Aplicaciones de Laboratorio XRF KBR FTIR

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa manual hidráulica de laboratorio para pastillas en FTIR? Mejore sus datos espectrales

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la fabricación de pellets de electrolito sólido de Beta-Al2O3?

- ¿Cuál es la importancia de aplicar una presión de 200 MPa con una prensa hidráulica de laboratorio para cerámicas compuestas?

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para los pellets de Li3V2(PO4)3? Optimización del Sinterizado en Estado Sólido para Materiales de Iones de Litio

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la formación de pastillas de electrolitos sólidos de sulfuro? Maximizar la densidad