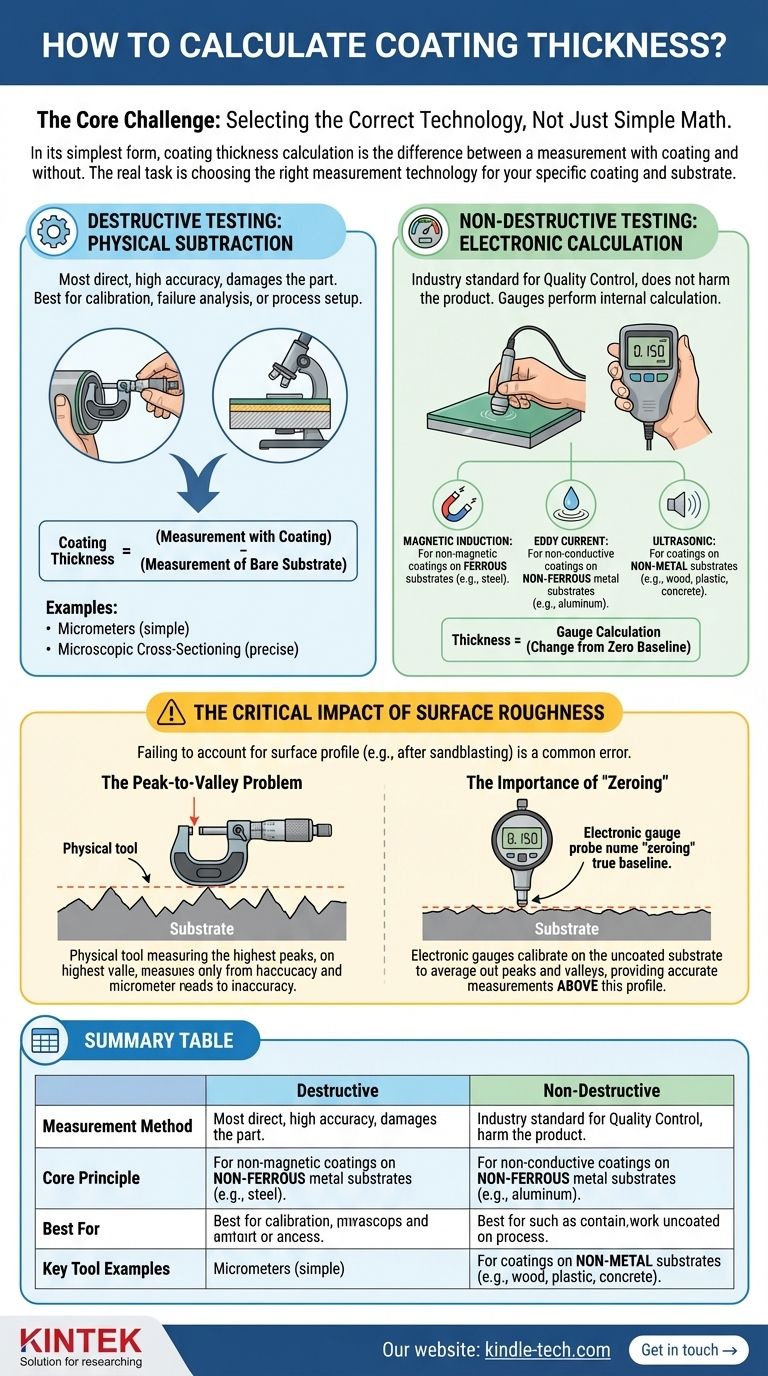

En su forma más simple, el cálculo del espesor del recubrimiento es la diferencia entre una medición tomada con el recubrimiento y una medición tomada sin él. Por ejemplo, utilizando un micrómetro, mediría la pieza sin recubrimiento y luego la volvería a medir en el mismo lugar después de recubrirla, siendo la diferencia el espesor.

El desafío principal no es el cálculo en sí, que a menudo es solo una simple resta realizada por un medidor. La tarea real es seleccionar la tecnología de medición correcta para su recubrimiento y sustrato específicos, ya que esta elección dicta todo el proceso.

Las dos filosofías centrales de medición

En un nivel alto, todos los métodos se dividen en una de dos categorías: pruebas destructivas, que proporcionan una alta precisión pero dañan la pieza, y pruebas no destructivas, que son ideales para el control de calidad.

Pruebas destructivas: Resta física

Esta es la forma más directa de medir el espesor y se utiliza a menudo para calibración, análisis de fallas o configuración de un nuevo proceso.

El método: El principio se basa en observar físicamente el recubrimiento. Mide el espesor total de la pieza con el recubrimiento, luego retira el recubrimiento y mide solo el sustrato.

El cálculo: La fórmula es una resta sencilla:

Espesor del recubrimiento = (Medición con recubrimiento) - (Medición del sustrato desnudo)

Herramientas comunes: Esta categoría incluye micrómetros para aplicaciones sencillas y seccionamiento transversal microscópico para análisis de alta precisión donde se corta, pule y mide una muestra bajo aumento.

Pruebas no destructivas: Cálculo electrónico

Este es el estándar de la industria para el control de calidad porque no daña el producto terminado. Los medidores modernos realizan el cálculo internamente y proporcionan una lectura directa.

El método: Estos medidores funcionan creando un campo (magnético, eléctrico o ultrasónico) y midiendo cómo el recubrimiento interfiere con él. Primero se calibran en el sustrato desnudo y sin recubrimiento para establecer una línea base "cero".

El cálculo: El medidor calcula electrónicamente el espesor basándose en el cambio con respecto a su línea base puesta a cero. El usuario no realiza una resta manual.

Tecnologías comunes:

- Inducción magnética: Para recubrimientos no magnéticos (pintura, recubrimiento en polvo, zinc) sobre sustratos ferrosos como el acero.

- Corriente de Foucault: Para recubrimientos no conductores sobre sustratos metálicos no ferrosos como aluminio o cobre.

- Ultrasónico: Para recubrimientos sobre sustratos no metálicos como madera, plástico u hormigón.

El impacto crítico de la rugosidad de la superficie

Un punto común de fallo en cualquier cálculo es no tener en cuenta el perfil de la superficie del sustrato, especialmente después de procesos como el arenado.

El problema del "pico a valle"

Una herramienta física como un micrómetro mide desde el pico más alto de la superficie rugosa hasta la parte superior del recubrimiento. Esta lectura ignora el recubrimiento que llena los "valles" del perfil de la superficie, lo que lleva a una medición inexacta del volumen real del recubrimiento.

La importancia de "poner a cero"

Los medidores electrónicos resuelven este problema mediante la calibración o "puesta a cero". Al colocar la sonda del medidor sobre el sustrato rugoso y sin recubrimiento, le enseña al instrumento dónde está la línea base real, promediando los picos y valles.

Cada medición posterior sobre la superficie recubierta es entonces una lectura precisa del espesor por encima de este perfil de superficie establecido. Por eso una simple medición sustractiva en una superficie rugosa suele ser engañosa.

Comprender las compensaciones

Elegir un método requiere equilibrar la necesidad de precisión con las demandas prácticas de la producción.

Precisión frente a usabilidad

Las pruebas destructivas, como el seccionamiento transversal, ofrecen la mayor precisión posible y sirven como prueba definitiva del espesor. Sin embargo, es lento, costoso y destruye la pieza.

Los medidores no destructivos son rápidos, portátiles y esenciales para la inspección del 100% o el control estadístico de procesos (SPC). Su precisión depende totalmente de una calibración adecuada y de utilizar el medidor correcto para el trabajo.

El sustrato lo es todo

El error más común es utilizar la tecnología incorrecta para el sustrato. Un medidor magnético no funcionará en aluminio, y un medidor de corriente de Foucault no funcionará en acero. Las propiedades físicas del material base dictan la herramienta correcta.

La calibración no es opcional

Un medidor electrónico no calibrado o puesto a cero incorrectamente proporciona números sin sentido. Cualquier cálculo o dato derivado de él es fundamentalmente defectuoso. La calibración en una pieza representativa sin recubrimiento es el primer y más crítico paso.

Tomar la decisión correcta para su objetivo

Su objetivo determina el método correcto para calcular o medir el espesor del recubrimiento.

- Si su enfoque principal es la validación de procesos o el análisis de fallas: Utilice el seccionamiento transversal destructivo para obtener una medición microscópica definitiva.

- Si su enfoque principal es el control de calidad en piezas de acero o hierro: Un medidor de inducción magnética calibrado correctamente es la herramienta adecuada.

- Si su enfoque principal es el control de calidad en aluminio, latón o cobre: Debe utilizar un medidor de corriente de Foucault calibrado para ese sustrato específico.

- Si su enfoque principal es medir recubrimientos en madera, hormigón o plástico: Un medidor de espesor de recubrimiento ultrasónico es la tecnología apropiada.

En última instancia, obtener un valor de espesor de recubrimiento preciso depende menos de las matemáticas manuales y más de seleccionar el instrumento correcto y calibrarlo correctamente para la superficie que está midiendo.

Tabla de resumen:

| Método de medición | Principio central | Mejor para | Ejemplos de herramientas clave |

|---|---|---|---|

| Pruebas destructivas | Resta física: (Medición con recubrimiento) - (Sustrato desnudo) | Calibración, análisis de fallas, validación de alta precisión | Micrómetros, Seccionamiento transversal microscópico |

| Pruebas no destructivas | Cálculo electrónico mediante interferencia de campo (magnética, corriente de Foucault, ultrasónica) | Control de calidad, comprobaciones en proceso, inspección de gran volumen | Medidores de inducción magnética, corriente de Foucault, ultrasónicos |

¿Necesita un control preciso de sus procesos de recubrimiento? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para un análisis preciso de materiales. Ya sea que necesite estándares de calibración para sus medidores o herramientas robustas para pruebas destructivas, nuestras soluciones garantizan mediciones de espesor fiables para su laboratorio. Contáctenos hoy para discutir sus necesidades específicas y mejorar su protocolo de control de calidad. Ponerse en contacto →

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Fabricante de piezas personalizadas de PTFE Teflon para embudos Buchner y embudos triangulares de PTFE

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre PPF y el recubrimiento cerámico? Armadura contra astillas de roca y capa resbaladiza para su coche

- ¿Cómo se utilizan las juntas de PTFE para la conductividad del electrolito POEGMA? Garantice la precisión en las mediciones electroquímicas

- ¿Cuáles son las aplicaciones específicas del PTFE en sistemas de flujo en tapones por lotes pequeños? Mejora la pureza de tus reacciones microfluídicas

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Qué son las aleaciones en palabras sencillas? Desbloquea el poder de los materiales diseñados