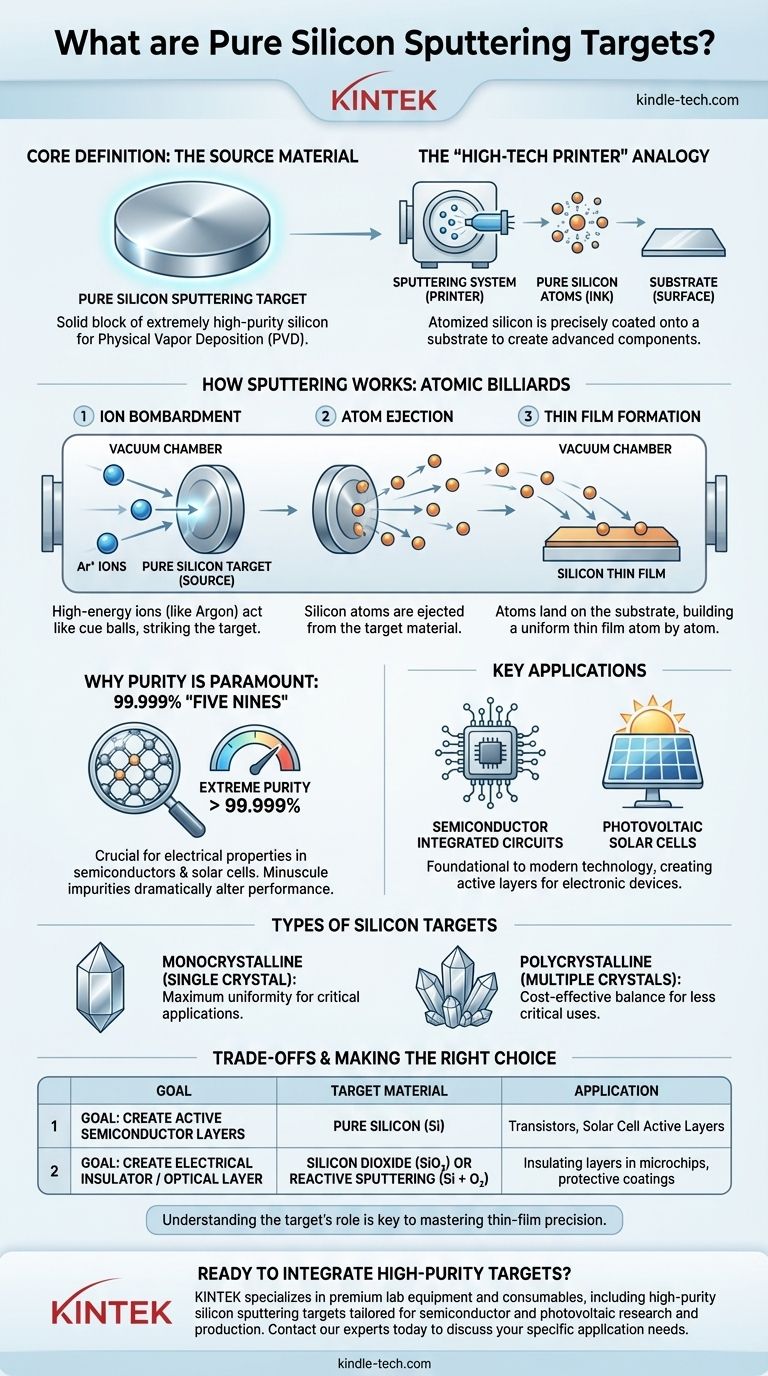

En esencia, un blanco de pulverización de silicio puro es un bloque o disco sólido de silicio de pureza extremadamente alta. Sirve como material fuente en un proceso de deposición física de vapor (PVD) conocido como pulverización catódica, que se utiliza para depositar una capa ultrafina y uniforme de silicio sobre una superficie o sustrato.

El concepto central a entender es que un blanco de pulverización actúa como una fuente sólida de tinta para una impresora de alta tecnología. La "impresora" es el sistema de pulverización, y la "tinta" es el silicio puro, que se atomiza y se recubre con precisión sobre un material para crear componentes electrónicos u ópticos avanzados.

¿Qué es la pulverización catódica? Una analogía fundamental

El proceso de pulverización catódica explicado

Imagine un juego de billar atómico de alta energía. En una cámara de vacío, se disparan iones de alta energía (típicamente de un gas inerte como el argón) contra el blanco de pulverización. Estos iones actúan como una bola blanca, golpeando el blanco con la fuerza suficiente para desprender átomos o moléculas individuales.

El papel del blanco

El blanco de pulverización es el conjunto de bolas en nuestra analogía; es el material fuente que se desea depositar. En este caso, el blanco es una pieza sólida de silicio puro. Cuando es golpeado por los iones, expulsa átomos de silicio.

La formación de una película delgada

Estos átomos de silicio expulsados viajan a través del vacío y aterrizan en un objeto cercano, conocido como sustrato. Se acumulan gradualmente, átomo por átomo, para formar una película delgada de silicio perfectamente uniforme y controlada en la superficie del sustrato.

La importancia del "silicio puro"

Por qué la pureza es primordial

En aplicaciones como los semiconductores y las células solares, las propiedades eléctricas de la película de silicio son críticas. Incluso cantidades minúsculas de impurezas —medidas en partes por millón o incluso partes por mil millones— pueden alterar drásticamente el rendimiento o inutilizar un dispositivo.

Por esta razón, los blancos de silicio se fabrican con niveles de pureza extremos, a menudo descritos como "cinco nueves" (99.999%) o superiores.

Aplicaciones clave de las películas de silicio

Las películas depositadas a partir de blancos de silicio puro son fundamentales para la tecnología moderna. Se utilizan principalmente para crear las capas activas en dispositivos donde las propiedades semiconductoras únicas del silicio son esenciales.

Las aplicaciones más comunes incluyen la fabricación de circuitos integrados semiconductores (microchips) y la producción de células solares fotovoltaicas.

Blancos monocristalinos vs. policristalinos

Los blancos de silicio se presentan en dos formas principales. Los blancos monocristalinos se cortan de un solo cristal de silicio perfecto, lo que garantiza la máxima uniformidad en la película depositada.

Los blancos policristalinos se forman a partir de muchos cristales de silicio más pequeños. Generalmente son menos costosos, pero pueden dar como resultado una estructura de película ligeramente menos uniforme, lo que los hace adecuados para aplicaciones menos críticas.

Comprendiendo las compensaciones: silicio puro vs. compuestos de silicio

Un punto común de confusión es elegir entre un blanco de silicio puro y un blanco hecho de un compuesto de silicio, como el dióxido de silicio. La elección depende completamente de la propiedad deseada de la película final.

Cuándo usar silicio puro (Si)

Utilice un blanco de silicio puro cuando necesite depositar una película de silicio elemental. Esto es necesario para crear las capas activas que transportan corriente en los transistores o las capas que absorben la luz en las células solares.

Cuándo usar dióxido de silicio (SiO₂)

Utilice un blanco de dióxido de silicio (SiO₂), también conocido como cuarzo fundido, cuando su objetivo sea crear una película que sea un aislante eléctrico o un recubrimiento óptico protector. El SiO₂ es duro, transparente y no conduce la electricidad, lo que lo hace ideal para aislar diferentes capas de un microchip entre sí.

Una técnica avanzada: pulverización reactiva

También es posible crear una película de dióxido de silicio utilizando un blanco de silicio puro. Esto se hace a través de un proceso llamado pulverización reactiva, donde se introduce un gas reactivo como el oxígeno en la cámara de vacío junto con el argón. Los átomos de silicio expulsados reaccionan con el oxígeno en su camino hacia el sustrato, formando una película de dióxido de silicio.

Tomar la decisión correcta para su aplicación

Elegir el material de blanco correcto es la primera decisión al diseñar un proceso de deposición de película delgada. Su elección está dictada por la función de la capa final que pretende crear.

- Si su enfoque principal es crear capas semiconductoras activas: Debe usar un blanco de silicio de alta pureza, a menudo monocristalino, para lograr las propiedades electrónicas requeridas.

- Si su enfoque principal es crear un aislante eléctrico o una capa protectora transparente: Un blanco de dióxido de silicio (SiO₂) es la opción más directa, o puede usar pulverización reactiva con un blanco de silicio puro y oxígeno.

- Si su enfoque principal es la I+D sensible al costo o aplicaciones no críticas: Un blanco de silicio policristalino puede ofrecer un equilibrio práctico entre rendimiento y presupuesto.

Comprender el papel específico del material del blanco es el primer paso para dominar la precisión de la deposición de películas delgadas.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Material | Bloque/disco sólido de silicio de pureza extremadamente alta (p. ej., 99.999%). |

| Uso principal | Material fuente para pulverización catódica, un proceso de deposición física de vapor (PVD). |

| Aplicaciones clave | Circuitos integrados semiconductores (microchips), células solares fotovoltaicas. |

| Tipos comunes | Monocristalino (cristal único) y Policristalino (múltiples cristales). |

| Alternativa | Blancos de dióxido de silicio (SiO₂) para crear capas aislantes u ópticas. |

¿Listo para integrar blancos de pulverización de alta pureza en el flujo de trabajo de su laboratorio?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio premium, incluidos blancos de pulverización de silicio de alta pureza adaptados para la investigación y producción de semiconductores y fotovoltaicos. Nuestra experiencia garantiza que obtenga los materiales adecuados para una deposición precisa de películas delgadas, mejorando el rendimiento y el rendimiento de su dispositivo.

Contacte a nuestros expertos hoy para discutir sus necesidades de aplicación específicas y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Lente de silicio monocristalino de alta resistencia infrarroja

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Qué es el arco en los blancos de pulverización catódica? Prevenga defectos en la película e inestabilidad del proceso

- ¿Cuáles son los pasos del proceso de pulverización catódica? Una guía para la deposición de películas delgadas

- ¿Qué utiliza películas delgadas? Descubra la tecnología invisible que impulsa los dispositivos modernos

- ¿Cómo se estructuran los nanotubos de carbono? De láminas de grafeno a cilindros unidimensionales

- ¿Cuál es la importancia de los nanotubos de carbono? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Es tóxica la deposición física de vapor? Comprendiendo los riesgos reales de los materiales PVD

- ¿Cómo se produce el grafeno de monocapa? Una guía de los métodos "Top-Down" y "Bottom-Up"

- ¿Qué es el acero recubierto de diamante? Una guía para superficies ultraduras y resistentes al desgaste