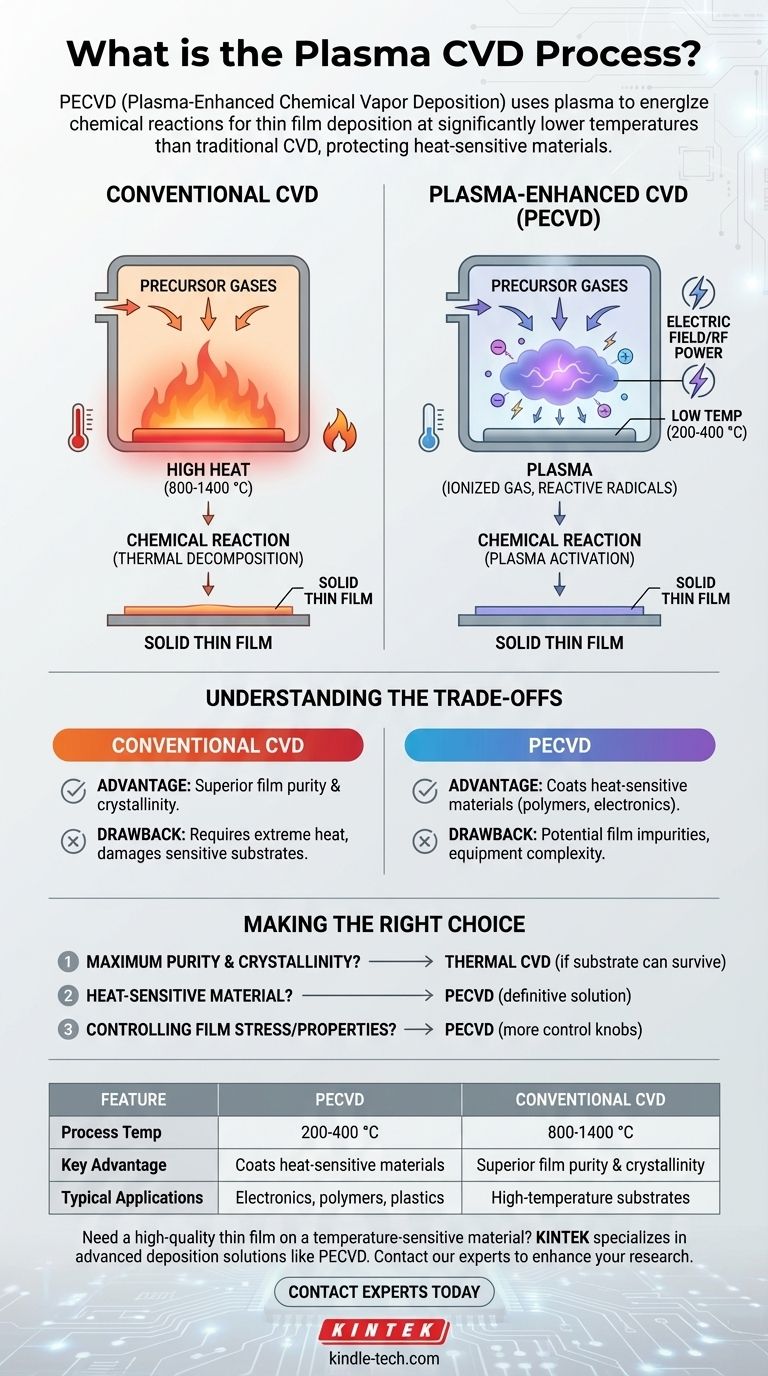

En resumen, el proceso de deposición química de vapor asistida por plasma (PECVD) es un método para depositar películas delgadas sobre una superficie utilizando un plasma para energizar la reacción química. A diferencia de la deposición química de vapor (CVD) tradicional, que se basa en temperaturas muy altas para descomponer los gases, la PECVD utiliza un gas ionizado (un plasma) para crear moléculas altamente reactivas. Esto permite que la deposición de la película ocurra a temperaturas significativamente más bajas.

La ventaja principal de usar plasma es que reemplaza la necesidad de calor extremo. Esta diferencia fundamental permite a la PECVD recubrir materiales, como plásticos o componentes electrónicos complejos, que se dañarían o destruirían con las altas temperaturas de la CVD convencional.

La base: comprendiendo la CVD convencional

Para entender qué hace única a la variante de plasma, primero debemos comprender los principios fundamentales de la deposición química de vapor (CVD).

Los ingredientes básicos

El proceso CVD comienza con algunos componentes clave. Necesita un sustrato, que es el material que desea recubrir, y uno o más gases precursores, que contienen los átomos que formarán la película final.

El entorno de deposición

Estos materiales se colocan dentro de una cámara de reacción sellada. El entorno de la cámara, incluida la presión y la temperatura, se controla con precisión. Para la CVD térmica convencional, el sustrato se calienta a temperaturas muy altas, a menudo entre 800 °C y 1400 °C.

La reacción química

Cuando los gases precursores se introducen en la cámara caliente, la energía térmica hace que reaccionen o se descompongan en la superficie del sustrato. Esta reacción química da como resultado la formación de una película delgada sólida en el sustrato, mientras que los gases residuales se eliminan de la cámara.

Cómo el plasma cambia el proceso

La CVD asistida por plasma sigue el mismo principio general, pero introduce una nueva y poderosa herramienta para impulsar la reacción: el plasma.

¿Qué es un plasma?

Un plasma a menudo se denomina el cuarto estado de la materia. Es un gas que ha sido energizado, típicamente por un fuerte campo eléctrico o electromagnético (como microondas), lo que hace que sus átomos se separen en una mezcla de iones cargados y radicales libres altamente reactivos.

El papel del plasma en la deposición

En la PECVD, este plasma se utiliza para descomponer los gases precursores. Los radicales e iones energéticos creados dentro del plasma son extremadamente reactivos, mucho más que las moléculas de gas estables a temperatura ambiente.

Debido a que estos radicales generados por plasma ya son tan reactivos, no necesitan calor extremo para formar una película en el sustrato. Reaccionan fácilmente y se unen a la superficie incluso a temperaturas mucho más bajas, típicamente 200-400 °C.

Comprendiendo las compensaciones

Elegir entre la CVD térmica convencional y la PECVD implica una compensación crítica entre la temperatura del proceso y la calidad final de la película.

Ventaja: procesamiento a baja temperatura

El beneficio más significativo de la PECVD es su baja temperatura de funcionamiento. Esto abre la puerta a la deposición de películas de alta calidad en sustratos sensibles a la temperatura como polímeros, plásticos y dispositivos semiconductores complejos con capas metálicas existentes que se derretirían a las temperaturas de la CVD térmica.

Inconveniente: posibles impurezas en la película

La temperatura más baja y el uso de precursores que contienen hidrógeno (como el silano, SiH₄) significan que las películas de PECVD a veces pueden contener una mayor concentración de impurezas, particularmente hidrógeno. Esto puede afectar la densidad, la tensión y las propiedades eléctricas de la película en comparación con una película cultivada a alta temperatura.

Inconveniente: complejidad del equipo

Generar y mantener un plasma estable requiere equipo adicional, como fuentes de alimentación de RF y redes de adaptación. Esto hace que los sistemas PECVD sean más complejos y potencialmente más caros que algunas configuraciones de CVD térmicas más simples.

Tomando la decisión correcta para su objetivo

La decisión de usar PECVD u otro método depende completamente de los requisitos de su sustrato y las propiedades deseadas de la película final.

- Si su enfoque principal es la máxima pureza y cristalinidad de la película: la CVD térmica suele ser la opción superior, siempre que su sustrato pueda sobrevivir al calor extremo.

- Si su enfoque principal es depositar una película sobre un material sensible al calor: la PECVD es la solución definitiva y necesaria, ya que evita daños térmicos.

- Si su enfoque principal es controlar la tensión de la película o las propiedades mecánicas: la PECVD ofrece más controles (como la potencia y la frecuencia del plasma) para ajustar las características finales de la película.

En última instancia, comprender el papel del plasma es clave para seleccionar la herramienta de fabricación correcta para la tarea específica en cuestión.

Tabla resumen:

| Característica | CVD asistida por plasma (PECVD) | CVD térmica convencional |

|---|---|---|

| Temperatura del proceso | 200-400 °C | 800-1400 °C |

| Ventaja clave | Recubre materiales sensibles al calor | Mayor pureza y cristalinidad de la película |

| Aplicaciones típicas | Electrónica, polímeros, plásticos | Sustratos de alta temperatura |

¿Necesita depositar una película delgada de alta calidad en un material sensible a la temperatura?

KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones para procesos de deposición avanzados como PECVD. Nuestra experiencia puede ayudarlo a seleccionar el sistema adecuado para mejorar su investigación y desarrollo, asegurando propiedades precisas de la película y protegiendo sustratos delicados.

¡Contacte a nuestros expertos hoy para discutir cómo la PECVD puede beneficiar su aplicación específica!

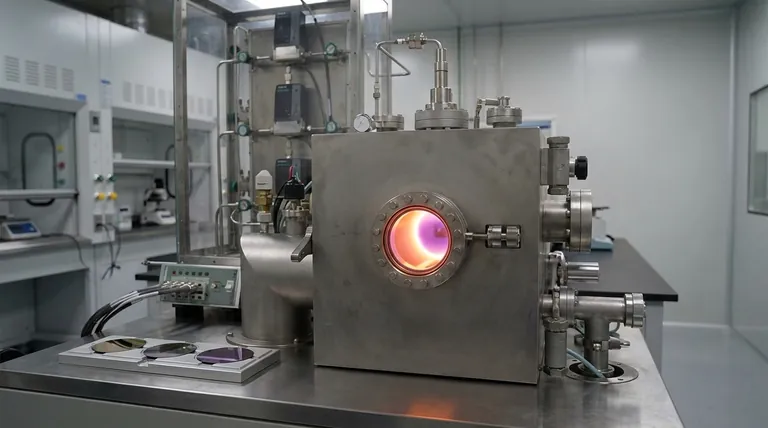

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es un sistema PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es la deposición química de vapor mejorada por plasma de resonancia ciclotrón de electrones de microondas (MWECR-PECVD)? | KINTEK

- ¿Cuáles son las ventajas de usar un sistema PECVD para películas de DLC? Logre precisión a baja temperatura para sustratos sensibles

- ¿Para qué se utiliza el recubrimiento DLC? Aumente el rendimiento de los componentes con extrema dureza y baja fricción

- ¿Cuáles son las ventajas de los recubrimientos DLC? Aumente la vida útil y el rendimiento de los componentes