En el contexto de la Deposición Química de Vapor (CVD), el plasma es un gas ionizado y energizado que sirve como alternativa al calor extremo. Se utiliza para descomponer los gases precursores e impulsar las reacciones químicas necesarias para depositar una película delgada sobre un sustrato, lo que permite que el proceso se lleve a cabo a temperaturas significativamente más bajas que la CVD térmica tradicional.

El propósito central de usar plasma en CVD es reducir la temperatura del proceso. Esto hace posible recubrir materiales sensibles al calor que de otro modo se dañarían o destruirían por el calor intenso requerido para la CVD térmica convencional.

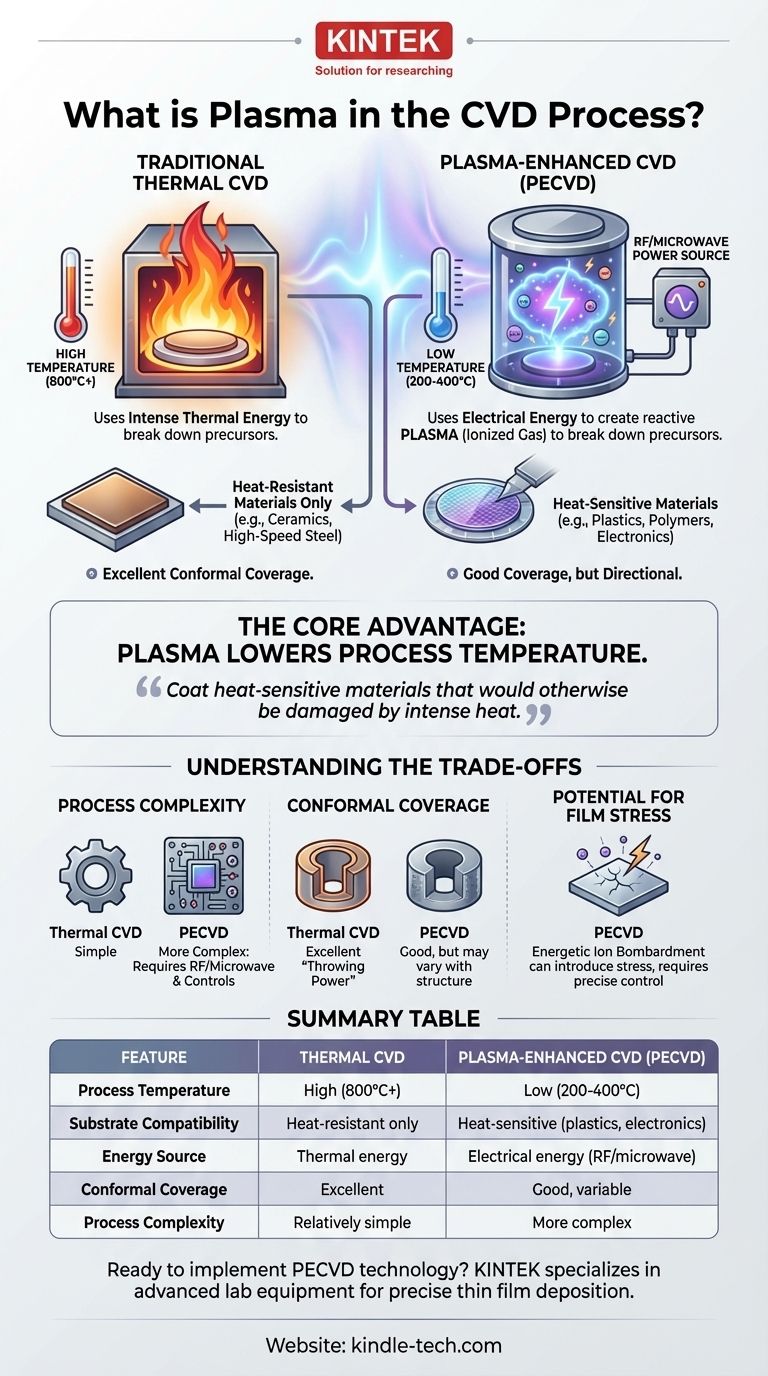

Cómo el Plasma Transforma el Proceso de Deposición

Para comprender el valor del plasma, es esencial comprender primero el papel de la energía en la CVD. Tanto los métodos térmicos como los asistidos por plasma buscan crear un recubrimiento denso y de alta calidad, pero utilizan diferentes fuentes de energía para lograrlo.

El Método Tradicional: Energía Térmica

En la CVD convencional, un sustrato se calienta a temperaturas muy altas, a menudo superiores a los 800 °C. Se introducen gases precursores en una cámara, y este calor intenso proporciona la energía térmica necesaria para romper sus enlaces químicos.

Las moléculas reactivas resultantes luego se depositan sobre el sustrato caliente, construyendo gradualmente una película delgada y uniforme.

El Método del Plasma: Energía Eléctrica

La Deposición Química de Vapor Asistida por Plasma (PECVD) reemplaza la mayor parte de esta energía térmica con energía eléctrica. Se aplica un campo eléctrico, generalmente generado por una fuente de radiofrecuencia (RF) o microondas, a un gas a baja presión en la cámara.

Esta energía arranca electrones de los átomos del gas, creando un entorno altamente reactivo lleno de iones, electrones, radicales y otras partículas excitadas. Este estado energizado es el plasma.

Esta "sopa" reactiva de partículas luego bombardea los gases precursores, descomponiéndolos mucho más eficientemente que el calor por sí solo. Esto permite que la reacción de deposición proceda a temperaturas mucho más bajas, a menudo en el rango de 200-400 °C.

Comparación de PECVD con CVD Térmica Tradicional

La decisión de usar plasma es estratégica y se basa en el material del sustrato y el resultado deseado. Cada método tiene características distintas.

Temperatura de Deposición

Esta es la diferencia más significativa. La CVD térmica es un proceso de alta temperatura, lo que limita su uso a materiales que pueden soportar el estrés térmico, como ciertas cerámicas y aceros de alta velocidad.

La PECVD es un proceso de baja temperatura, lo que abre la posibilidad de recubrir plásticos, polímeros y una gama más amplia de aleaciones metálicas sin alterar sus propiedades fundamentales.

Compatibilidad del Sustrato

Debido a su alto calor, la CVD térmica no es adecuada para muchos componentes electrónicos modernos y materiales sensibles a la temperatura. Algunas herramientas, como el acero de alta velocidad, incluso requieren un tratamiento térmico secundario después del recubrimiento para restaurar su dureza.

La naturaleza suave y a baja temperatura de la PECVD la hace ideal para depositar películas sobre delicadas obleas de silicio para microelectrónica, cultivar nanotubos de carbono o recubrir implantes médicos.

Características de la Película

Ambos métodos son capaces de producir recubrimientos densos, duros y de alta pureza que típicamente tienen solo unos pocos micrones de espesor. Las propiedades específicas se pueden ajustar ajustando los parámetros del proceso, pero la calidad fundamental es excelente en ambos casos.

Comprender las Compensaciones

Si bien la capacidad de baja temperatura de la PECVD es una ventaja poderosa, no es universalmente superior. Hay compensaciones importantes a considerar.

Complejidad del Proceso

Los sistemas PECVD son inherentemente más complejos. Requieren generadores de energía de RF o microondas sofisticados, redes de adaptación de impedancia y controles de proceso avanzados para mantener un plasma estable. Esto puede aumentar los costos de equipo y operativos.

Cobertura Conformada

La CVD térmica tradicional es reconocida por su excelente cobertura conformada, o "capacidad de penetración". El proceso se lleva a cabo en un entorno gaseoso de bajo vacío, lo que permite que las especies reactivas se difundan uniformemente sobre todas las superficies, incluidos orificios profundos y geometrías internas complejas.

Aunque la cobertura de PECVD es buena, la naturaleza dirigida del plasma a veces puede hacer que sea más difícil lograr recubrimientos perfectamente uniformes en estructuras 3D altamente complejas.

Potencial de Estrés en la Película

El bombardeo iónico energético inherente a un proceso de plasma puede, si no se controla cuidadosamente, introducir tensión en la película en crecimiento o incluso causar daños menores a la superficie del sustrato. Gestionar esto requiere un control preciso de la química y la energía del plasma.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método CVD correcto depende completamente de su material específico y sus requisitos de rendimiento.

- Si su enfoque principal es recubrir materiales sensibles al calor: La PECVD es la opción clara y necesaria, ya que su proceso a baja temperatura evita el daño al sustrato.

- Si su enfoque principal es crear un recubrimiento extremadamente duro en un material duradero (como una herramienta de acero): La CVD térmica de alta temperatura es a menudo el estándar de la industria, ya que el sustrato puede soportar el calor y el proceso es robusto.

- Si su enfoque principal es lograr un recubrimiento perfectamente uniforme en una pieza con geometrías internas complejas: La CVD térmica a menudo tiene una ventaja debido a su capacidad superior para recubrir todas las superficies de manera uniforme.

Comprender la función del plasma eleva su decisión de una simple elección de proceso a una selección estratégica alineada con las limitaciones de su material y los objetivos de su aplicación.

Tabla Resumen:

| Característica | CVD Térmica | CVD Asistida por Plasma (PECVD) |

|---|---|---|

| Temperatura del Proceso | Alta (800°C+) | Baja (200-400°C) |

| Compatibilidad del Sustrato | Solo materiales resistentes al calor | Materiales sensibles al calor (plásticos, electrónica) |

| Fuente de Energía | Energía térmica | Energía eléctrica (RF/microondas) |

| Cobertura Conformada | Excelente para geometrías complejas | Buena, pero puede variar con la estructura |

| Complejidad del Proceso | Relativamente simple | Más complejo con controles de plasma |

¿Listo para implementar tecnología PECVD en su laboratorio? KINTEK se especializa en equipos y consumibles avanzados para la deposición precisa de películas delgadas. Ya sea que esté trabajando con componentes electrónicos sensibles al calor, implantes médicos o recubrimientos especializados, nuestras soluciones de CVD asistida por plasma ofrecen el rendimiento a baja temperatura que necesita. Contacte a nuestros expertos hoy mismo para discutir cómo podemos optimizar su proceso de deposición y expandir sus capacidades de materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Cuáles son las propiedades del material de recubrimiento DLC? Desbloquee una resistencia superior al desgaste y baja fricción

- ¿Es el DLC a prueba de arañazos? Descubre la verdad sobre su excepcional resistencia a los arañazos

- ¿Cuál es la presión de proceso típica para PECVD? Optimice su proceso de deposición de película delgada

- ¿Cómo afecta la potencia de radiofrecuencia (RF) al proceso PECVD? Domina la ionización para una calidad superior de película delgada

- ¿Qué papel juega un burbujeador de acero inoxidable en RF-PECVD? Mejora la entrega de precursores para recubrimientos de siloxano

- ¿Cuáles son los métodos de deposición por plasma? Domine la pulverización catódica para películas delgadas superiores

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cuáles son las aplicaciones del recubrimiento DLC? Mejore el desgaste, la fricción y el rendimiento de sus componentes