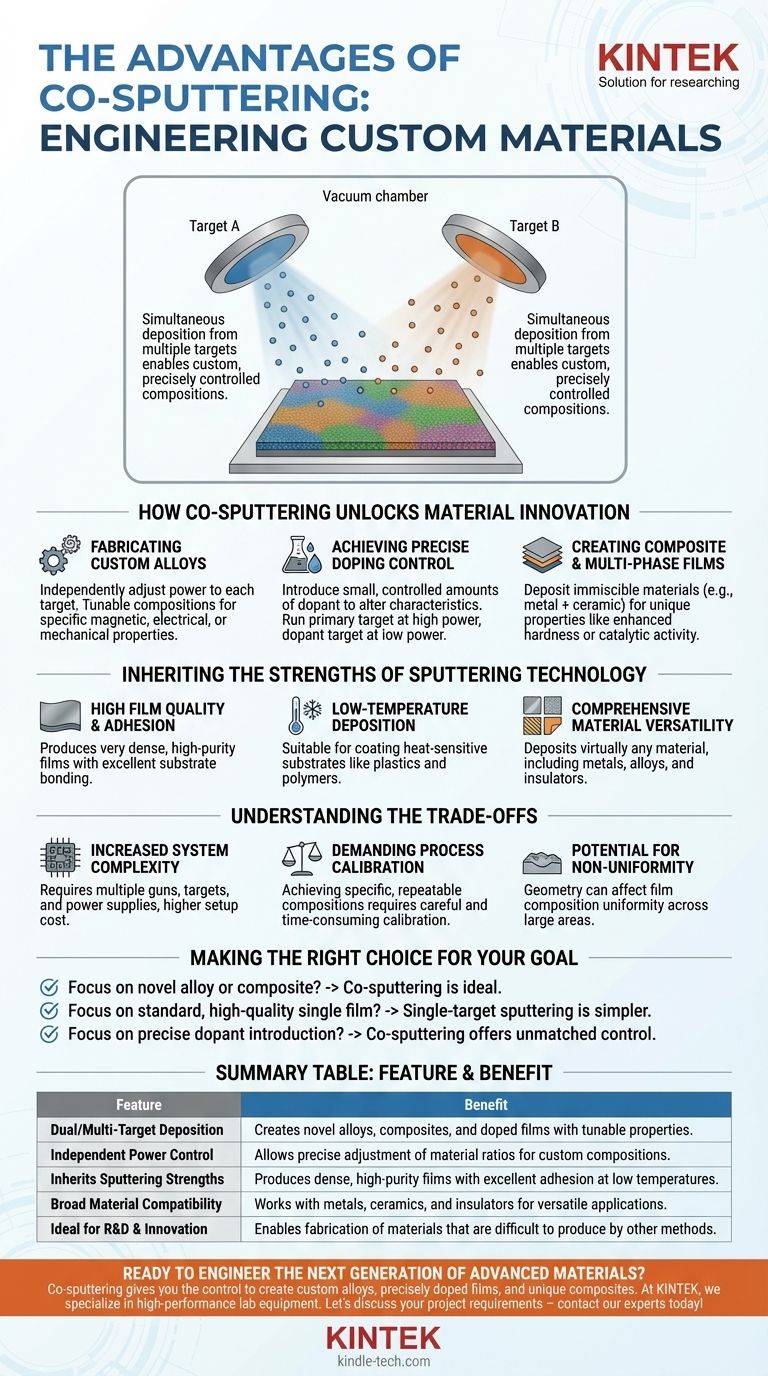

La principal ventaja de la coinserción es su capacidad única para crear películas con composiciones personalizadas y controladas con precisión. En lugar de depositar un solo material, la coinserción utiliza dos o más blancos para depositar simultáneamente diferentes materiales sobre un sustrato. Esto permite la fabricación de aleaciones novedosas, películas dopadas y materiales compuestos que serían difíciles o imposibles de crear utilizando un método de deposición de fuente única.

La coinserción va más allá de simplemente recubrir una superficie con un material preexistente. Transforma el proceso de deposición en un acto de ingeniería de materiales, permitiéndole construir materiales completamente nuevos con propiedades adaptadas directamente sobre el sustrato.

Cómo la Coinserción Desbloquea la Innovación en Materiales

Mientras que la pulverización catódica estándar es excelente para depositar un solo material, la coinserción es una técnica diseñada específicamente para crear mezclas de materiales. Esto abre una amplia gama de posibilidades para aplicaciones de investigación e industriales.

Fabricación de Aleaciones Personalizadas

Uno de los usos más potentes de la coinserción es la creación de aleaciones metálicas. En lugar de necesitar un blanco de aleación prefabricada, puede utilizar blancos individuales de los elementos constituyentes (por ejemplo, uno de cobre, uno de zinc para hacer latón).

Ajustando independientemente la potencia suministrada a cada cañón de pulverización catódica, puede controlar con precisión la proporción de cada elemento en la película final. Esto permite la creación de aleaciones con una composición ajustable, lo cual es inestimable para desarrollar materiales con propiedades magnéticas, eléctricas o mecánicas específicas.

Lograr un Control Preciso del Dopaje

La coinserción proporciona un control excepcional para el dopaje: introducir una pequeña cantidad controlada de un material en un material huésped para alterar sus características.

Por ejemplo, un blanco de material primario puede operar a alta potencia mientras que un segundo blanco "dopante" opera a muy baja potencia. Esto permite la incorporación de dopantes con una precisión que es difícil de lograr por otros medios, cambiando fundamentalmente las propiedades semiconductoras u ópticas de la película.

Creación de Películas Compuestas y Multifásicas

La técnica no se limita a materiales que forman aleaciones homogéneas. La coinserción se puede utilizar para depositar simultáneamente materiales inmiscibles, como un metal y una cerámica.

Esto da como resultado películas compuestas o nanocompuestos, donde un material está incrustado dentro de una matriz de otro. Estos materiales pueden exhibir combinaciones únicas de propiedades, como dureza mejorada, respuestas ópticas específicas o actividad catalítica.

Heredando las Fortalezas de la Tecnología de Pulverización Catódica

La coinserción no es una tecnología separada, sino más bien un método para utilizar sistemas de pulverización catódica. Por lo tanto, se beneficia de todas las ventajas fundamentales del proceso de pulverización catódica subyacente, más comúnmente la pulverización catódica de magnetrón.

Alta Calidad y Adhesión de la Película

Al igual que la pulverización catódica con blanco único, la coinserción produce películas muy densas y de alta pureza. La naturaleza energética del proceso de pulverización catódica da como resultado una excelente adhesión, donde la película depositada se adhiere fuertemente a la superficie del sustrato.

Deposición a Baja Temperatura

La pulverización catódica es un proceso a baja temperatura en comparación con la evaporación térmica. Esto hace que la coinserción sea adecuada para recubrir sustratos sensibles al calor, como plásticos, polímeros y ciertos componentes electrónicos, sin causar daños.

Amplia Versatilidad de Materiales

El proceso de pulverización catódica puede depositar prácticamente cualquier material, incluidos metales, aleaciones y compuestos de alto punto de fusión. Cuando se combina con fuentes de alimentación de RF, también puede depositar aislantes y dieléctricos, lo que convierte a la coinserción en una herramienta muy versátil para casi cualquier clase de material.

Comprender las Compensaciones

Aunque es potente, la coinserción introduce una complejidad que es importante reconocer.

Mayor Complejidad del Sistema

Una configuración de coinserción requiere múltiples cañones de pulverización catódica, blancos y fuentes de alimentación dentro de una sola cámara de vacío. Esto hace que el sistema sea más complejo y costoso de configurar y mantener en comparación con un sistema de blanco único.

Calibración de Procesos Exigente

Lograr una composición de película específica y repetible no es trivial. Requiere una cuidadosa calibración de las tasas de deposición para cada material bajo varias configuraciones de potencia. Esta calibración puede llevar mucho tiempo y debe ser verificada nuevamente con regularidad.

Potencial de No Uniformidad

La geometría de la cámara —la colocación de múltiples blancos en relación con el sustrato— puede afectar la uniformidad de la composición de la película en el área del sustrato. Si bien esto se puede diseñar para crear "gradientes de composición" intencionales para la investigación, presenta un desafío para lograr recubrimientos uniformes en áreas grandes.

Tomar la Decisión Correcta para su Objetivo

La coinserción es una técnica especializada que ofrece una flexibilidad inigualable. Su decisión de utilizarla debe estar impulsada por su objetivo final.

- Si su enfoque principal es fabricar una aleación o material compuesto novedoso: La coinserción es la opción ideal por su flexibilidad y control de la composición.

- Si su enfoque principal es depositar una película estándar de un solo material con alta calidad: Un proceso de pulverización catódica con blanco único más simple es más directo y rentable.

- Si su enfoque principal es introducir una cantidad precisa de un dopante en una película: La coinserción ofrece un nivel de control que es difícil de igualar con otros métodos.

En última instancia, la coinserción le permite tratar la cámara de vacío como un laboratorio para la ingeniería de materiales desde los átomos hacia arriba.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Deposición de Doble/Múltiple Blanco | Crea aleaciones novedosas, compuestos y películas dopadas con propiedades ajustables. |

| Control de Potencia Independiente | Permite el ajuste preciso de las proporciones de material para composiciones personalizadas. |

| Hereda Fortalezas de la Pulverización Catódica | Produce películas densas y de alta pureza con excelente adhesión a bajas temperaturas. |

| Amplia Compatibilidad de Materiales | Funciona con metales, cerámicas y aislantes para aplicaciones versátiles. |

| Ideal para I+D e Innovación | Permite la fabricación de materiales que son difíciles de producir por otros métodos. |

¿Listo para diseñar la próxima generación de materiales avanzados? La coinserción le brinda el control para crear aleaciones personalizadas, películas dopadas con precisión y compuestos únicos adaptados a sus necesidades específicas de investigación o producción. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de pulverización catódica, para apoyar sus innovaciones en ciencia de materiales.

Analicemos los requisitos de su proyecto — contacte a nuestros expertos hoy mismo para encontrar la solución de coinserción perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Celda electrolítica electroquímica óptica de doble capa tipo H con baño de agua

- Celda electroquímica electrolítica de cuarzo para experimentos electroquímicos

La gente también pregunta

- ¿Cuáles son las fuentes comunes de contaminación durante el crecimiento de diamantes CVD? Mejore la pureza y el control de calidad

- ¿Cuáles son las ventajas del proceso de crecimiento de diamantes CVD en comparación con el proceso HPHT? Maestría en Precisión y Eficiencia

- ¿Cuál es el mecanismo recién descubierto para la formación de diamantes durante la CVD? Explore la Transición de Grafito a Diamante

- ¿Cuál es la dureza del diamante CVD? La guía definitiva de supermateriales de ingeniería

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia