En resumen, el recubrimiento de diamante no es un proceso de pintura o galvanoplastia en el sentido tradicional. Es un procedimiento basado en vacío y alta temperatura donde una película delgada de diamante sintético real se cultiva literalmente, átomo por átomo, sobre la superficie de un sustrato a partir de un gas que contiene carbono.

La distinción fundamental que hay que comprender es que el recubrimiento de diamante genuino implica cultivar una capa de diamante puro mediante un proceso como la Deposición Química de Vapor (CVD). Esto es fundamentalmente diferente de los métodos de menor coste que depositan una capa de "Carbono Similar al Diamante" (DLC) o incrustan partículas de diamante en un aglutinante metálico.

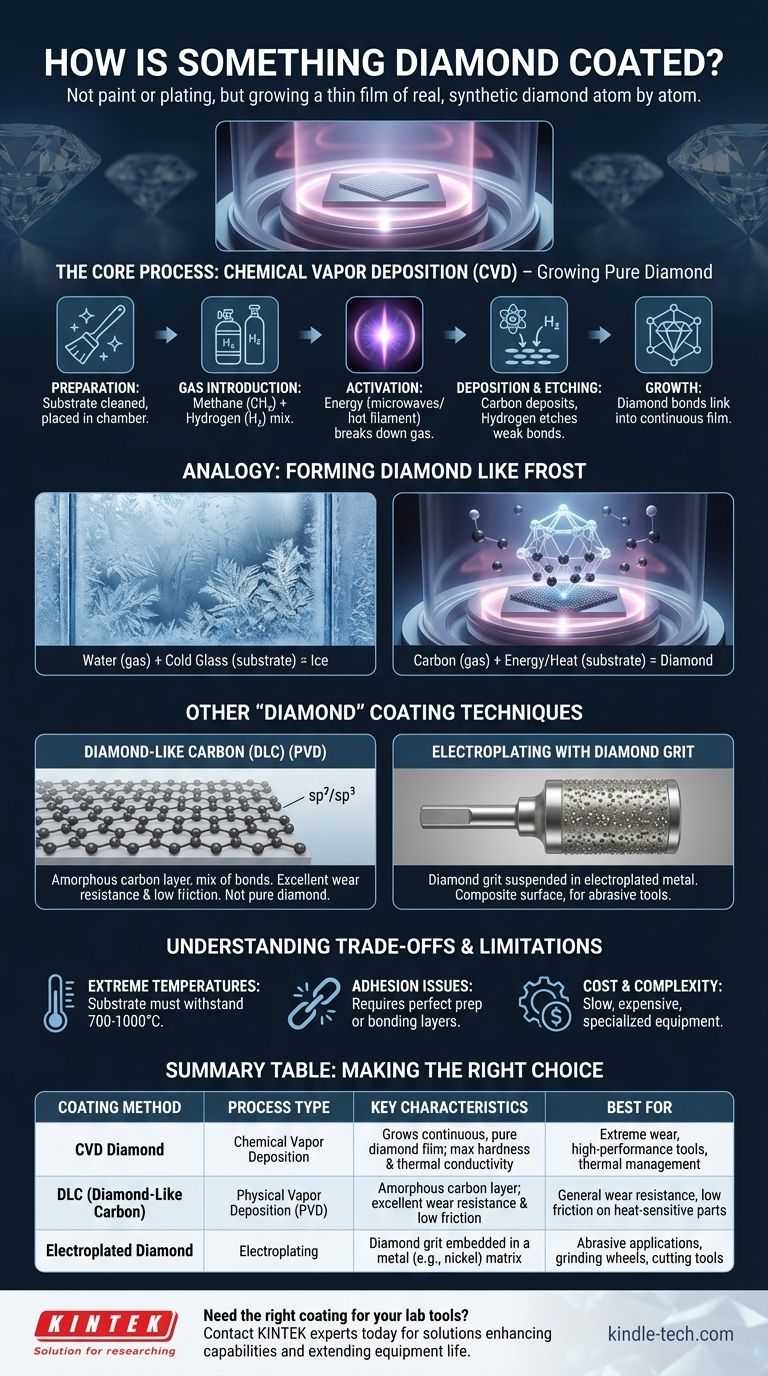

El Proceso Central: Deposición Química de Vapor (CVD)

La gran mayoría de las películas de diamante continuas y de alto rendimiento se crean utilizando la Deposición Química de Vapor (CVD). Piense en esto no como la aplicación de un recubrimiento, sino como la creación de la tormenta perfecta de condiciones para que los cristales de diamante se formen y se unan en una superficie.

Cómo Funciona la CVD: De Gas a Diamante

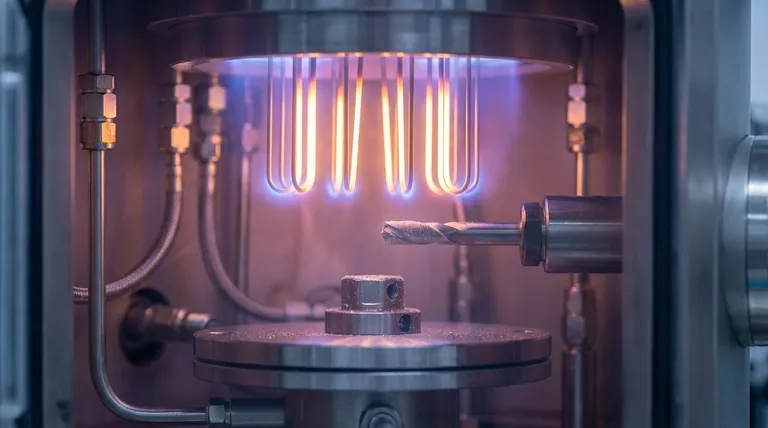

El proceso tiene lugar dentro de una cámara de vacío sellada.

- Preparación: El objeto a recubrir (el sustrato) se limpia meticulosamente y se coloca dentro de la cámara.

- Introducción de Gas: Se introduce una mezcla precisa de gases. Normalmente es un gas fuente de carbono (como el metano, CH₄) diluido en una gran cantidad de gas hidrógeno (H₂).

- Activación: Se aplica una cantidad significativa de energía al gas. Esta energía, generalmente procedente de microondas o un filamento caliente, descompone las moléculas de gas en átomos y radicales altamente reactivos.

- Deposición: Estos átomos de carbono reactivos se depositan sobre el sustrato más caliente. Los átomos de hidrógeno desempeñan un papel crucial al grabar selectivamente cualquier átomo de carbono que forme enlaces de grafito más débiles (sp²), dejando solo los átomos de carbono que forman enlaces de diamante ultrarresistentes (sp³).

- Crecimiento: Durante horas, estos enlaces de diamante se unen para formar una película de diamante policristalino continua que es estructuralmente idéntica al diamante natural.

Analogía: Formación de Diamante Como Escarcha

Imagine que se forma escarcha en un cristal frío en un día húmedo. Las moléculas de agua del aire (el "gas") aterrizan en el vidrio frío (el "sustrato") y, bajo las condiciones adecuadas, se organizan en cristales de hielo estructurados.

La CVD es una versión muy avanzada de esto. Utiliza gas que contiene carbono y energía controlada con precisión para garantizar que los átomos se organicen no en hielo, sino en la estructura cristalina más fuerte conocida: el diamante.

Otras Técnicas de Recubrimiento "Diamantado"

El término "recubierto de diamante" se utiliza ampliamente y puede referirse a otros procesos que son muy diferentes de la CVD. Es esencial conocer la diferencia.

Carbono Similar al Diamante (DLC)

A menudo aplicado mediante Deposición Física de Vapor (PVD), el DLC no es diamante puro. Es una capa amorfa de carbono con una mezcla de enlaces tanto de diamante (sp³) como de grafito (sp²).

Los recubrimientos DLC son extremadamente duros, resbaladizos y resistentes al desgaste, pero no poseen la dureza suprema ni la conductividad térmica de una película de diamante CVD verdadera. Sin embargo, son más versátiles y se pueden aplicar a temperaturas más bajas.

Galvanoplastia con Partículas de Diamante

Este es un proceso más mecánico. Se suspenden partículas finas de polvo de diamante (grano) en un baño líquido de galvanoplastia, que normalmente contiene níquel.

A medida que el metal de níquel se deposita eléctricamente sobre el sustrato, atrapa y une las partículas de diamante a la superficie. Esto no crea una película continua, sino más bien una superficie compuesta de partículas de diamante retenidas en una matriz metálica. Este método es común para herramientas abrasivas como muelas de rectificar y discos de corte.

Comprensión de las Compensaciones y Limitaciones

Elegir utilizar un recubrimiento de diamante requiere comprender sus importantes limitaciones prácticas.

Límites de Sustrato y Temperatura

El crecimiento de diamante CVD verdadero requiere temperaturas extremadamente altas, a menudo entre 700-1000°C (1300-1830°F). Esto significa que el material del sustrato debe ser capaz de soportar este calor sin derretirse, deformarse o perder sus propiedades estructurales. Esto excluye muchos aceros, aleaciones de aluminio y todos los plásticos.

La Adhesión es el Eslabón Más Débil

La unión entre la película de diamante y el sustrato es un punto común de fallo. Sin una preparación de superficie perfecta y, a menudo, el uso de capas de unión intermedias, un recubrimiento de diamante puede astillarse o desprenderse bajo tensión mecánica o choque térmico.

Coste y Complejidad

La CVD es un proceso lento, costoso y altamente técnico que requiere equipos de vacío especializados y supervisión experta. Por eso las herramientas verdaderamente recubiertas de diamante son un producto premium, reservado para aplicaciones donde los beneficios de rendimiento justifican el coste.

Tomar la Decisión Correcta para su Aplicación

El recubrimiento de "diamante" correcto depende totalmente de su objetivo de rendimiento y presupuesto.

- Si su enfoque principal es la dureza máxima, la vida útil de la herramienta en condiciones extremas o la gestión térmica: Necesita una película de diamante policristalino verdadera, que se aplica mediante Deposición Química de Vapor (CVD).

- Si su enfoque principal es la baja fricción y la amplia resistencia al desgaste, especialmente en piezas sensibles al calor: Un recubrimiento de Carbono Similar al Diamante (DLC) es una opción más versátil y rentable.

- Si su enfoque principal es la eliminación agresiva de material o el rectificado: Un recubrimiento galvanizado con partículas de diamante incrustadas es la solución estándar y más económica.

Comprender la diferencia entre cultivar una película, depositar una capa e incrustar partículas es la clave para seleccionar un recubrimiento que realmente ofrezca el rendimiento que usted requiere.

Tabla Resumen:

| Método de Recubrimiento | Tipo de Proceso | Características Clave | Ideal Para |

|---|---|---|---|

| Diamante CVD | Deposición Química de Vapor | Cultiva una película de diamante pura y continua; máxima dureza y conductividad térmica | Desgaste extremo, herramientas de alto rendimiento, gestión térmica |

| DLC (Carbono Similar al Diamante) | Deposición Física de Vapor (PVD) | Capa de carbono amorfa; excelente resistencia al desgaste y baja fricción | Resistencia al desgaste general, baja fricción en piezas sensibles al calor |

| Diamante Galvanizado | Galvanoplastia | Partículas de diamante incrustadas en una matriz metálica (p. ej., níquel) | Aplicaciones abrasivas, muelas de rectificar, herramientas de corte |

¿Necesita el recubrimiento adecuado para sus herramientas o componentes de laboratorio?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados, incluidas soluciones de recubrimiento de alto rendimiento. Ya sea que esté desarrollando herramientas de vanguardia o necesite componentes con una resistencia superior al desgaste, nuestra experiencia puede ayudarle a seleccionar e implementar la tecnología de recubrimiento ideal para su aplicación específica.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y extender la vida útil de su equipo crítico.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor