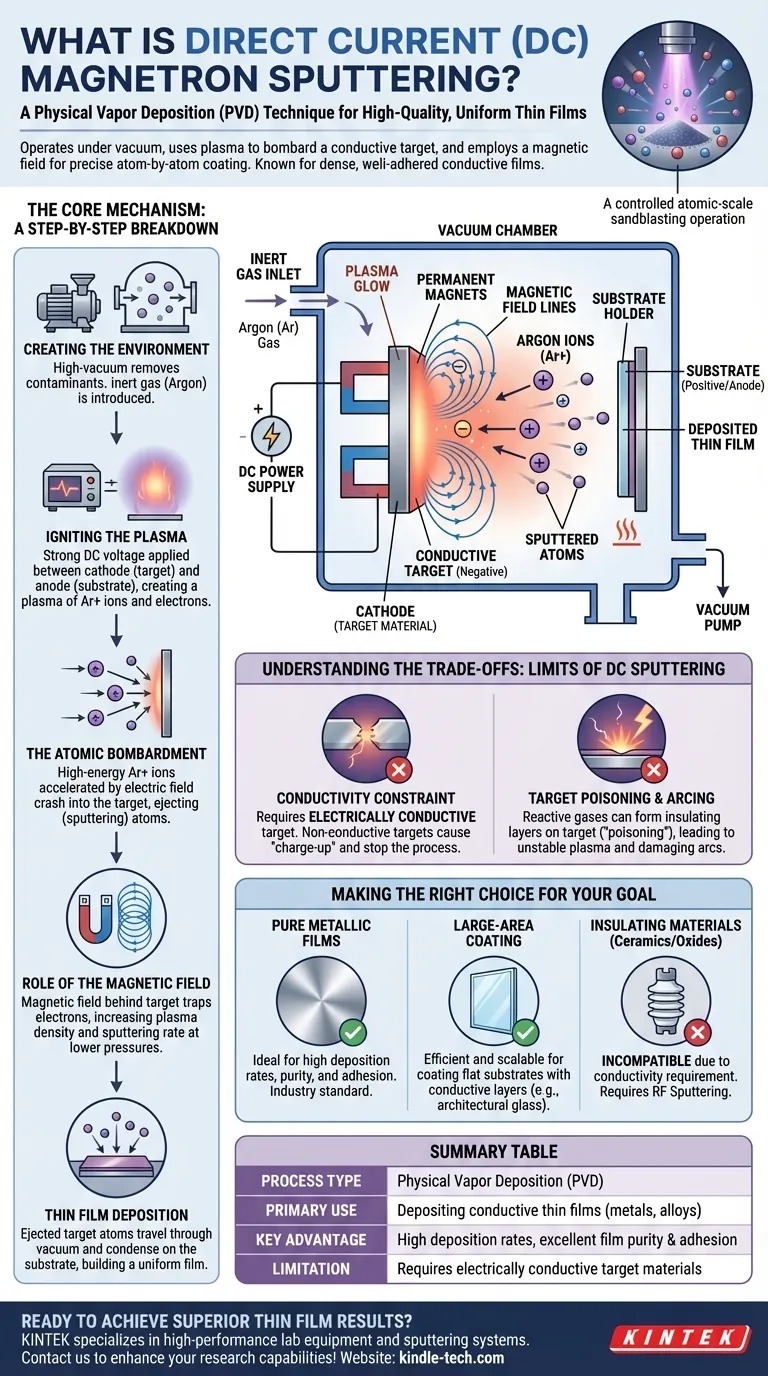

En esencia, la pulverización catódica por magnetrón de CC es una técnica de deposición física de vapor (PVD) utilizada para depositar películas delgadas uniformes y de alta calidad sobre un sustrato. Opera bajo vacío creando un plasma, utilizando ese plasma para bombardear un material fuente (el "blanco") y controlando con precisión el proceso con un campo magnético para recubrir un sustrato átomo por átomo. Este método es muy valorado por su capacidad para producir películas densas y bien adheridas a partir de materiales conductores.

Este proceso puede visualizarse como una operación de arenado a escala atómica altamente controlada. En lugar de arena, utiliza gas ionizado (plasma) para desprender átomos de un material fuente, que luego viajan a través de un vacío y se depositan como una capa ultrafina sobre un componente.

El mecanismo central: un desglose paso a paso

Para comprender verdaderamente la pulverización catódica por magnetrón de CC, debemos desglosarla en sus partes constituyentes. Cada paso se basa en el anterior, culminando en la creación de una película delgada.

Paso 1: Creación del entorno

Todo el proceso tiene lugar dentro de una cámara de alto vacío. Este vacío es crítico por dos razones: elimina los contaminantes que podrían comprometer la pureza de la película y permite que los átomos pulverizados viajen sin obstáculos desde el blanco hasta el sustrato.

Una vez que se logra el vacío, se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, típicamente argón (Ar).

Paso 2: Encendido del plasma

Se aplica un fuerte voltaje de corriente continua (CC) entre dos electrodos: el material fuente, conocido como blanco, se convierte en el electrodo negativo (cátodo), y el soporte del sustrato o la pared de la cámara actúa como el electrodo positivo (ánodo).

Este alto voltaje energiza el gas argón, despojando electrones de los átomos de argón y creando una mezcla de iones de argón cargados positivamente (Ar+) y electrones libres. Este gas ionizado se llama plasma, que a menudo emite un brillo colorido característico.

Paso 3: El bombardeo atómico

Los iones de argón cargados positivamente son acelerados por el fuerte campo eléctrico y chocan contra la superficie del blanco cargada negativamente con una fuerza inmensa.

Esta colisión de alta energía actúa como una rotura de billar subatómica, expulsando o "pulverizando" átomos individuales del material del blanco. Estos átomos neutros pulverizados ahora viajan a través de la cámara de vacío.

Paso 4: El papel del campo magnético

Esta es la parte "magnetrón" del nombre y la innovación clave. Se configura un potente campo magnético directamente detrás del blanco.

Este campo magnético no afecta a los átomos pulverizados neutros, pero atrapa los electrones más ligeros y cargados negativamente del plasma, forzándolos a seguir una trayectoria en espiral cerca de la superficie del blanco. Esta trampa de electrones aumenta drásticamente la probabilidad de que los electrones colisionen e ionicen más átomos de argón.

El resultado es un plasma mucho más denso e intenso concentrado justo donde se necesita, frente al blanco. Esto aumenta significativamente la tasa de pulverización y permite que el proceso opere a presiones de gas más bajas, lo que lleva a una película de mayor pureza.

Paso 5: Deposición de película delgada

Los átomos del blanco expulsados viajan a través del vacío hasta que aterrizan en el sustrato (la pieza que se está recubriendo).

Al llegar, estos átomos se condensan en la superficie fría del sustrato, formando gradualmente una película delgada, densa y altamente uniforme.

Comprensión de las ventajas y desventajas: los límites de la pulverización catódica de CC

Aunque potente, la técnica de pulverización catódica por magnetrón de CC tiene limitaciones específicas que son cruciales de entender.

La restricción de conductividad

El requisito fundamental para la pulverización catódica de CC es un flujo constante de corriente eléctrica. Esto significa que el material del blanco debe ser eléctricamente conductor.

Si se utiliza un blanco no conductor (dieléctrico o aislante), la carga positiva de los iones de argón que impactan se acumula rápidamente en su superficie. Este efecto de "acumulación de carga" neutraliza el voltaje negativo y detiene eficazmente el proceso de pulverización.

Envenenamiento del blanco y formación de arcos

En algunos procesos, se añade intencionadamente un gas reactivo como oxígeno o nitrógeno para formar películas compuestas (por ejemplo, óxidos o nitruros). Sin embargo, esto puede conducir a la formación de una capa aislante en el propio blanco conductor.

Este fenómeno, conocido como envenenamiento del blanco, puede provocar plasma inestable y eventos destructivos de formación de arcos, que pueden dañar la fuente de alimentación y la calidad de la película depositada. Para materiales aislantes, se requieren técnicas alternativas como la pulverización catódica por RF (Radiofrecuencia).

Tomar la decisión correcta para su objetivo

La pulverización catódica por magnetrón de CC es una tecnología fundamental en la deposición de películas delgadas, pero su aplicación depende completamente de su material y objetivo.

- Si su enfoque principal es depositar películas metálicas puras: la pulverización catódica por magnetrón de CC es el estándar de la industria, ofreciendo altas tasas de deposición, excelente pureza de la película y adhesión superior.

- Si su enfoque principal es el recubrimiento industrial de grandes áreas (por ejemplo, vidrio arquitectónico): la eficiencia y escalabilidad de la pulverización catódica por magnetrón de CC la convierten en una opción ideal para recubrir sustratos grandes y planos con capas conductoras.

- Si su enfoque principal es depositar materiales aislantes (como cerámicas u óxidos): debe buscar una alternativa como la pulverización catódica por RF, ya que el mecanismo fundamental de la pulverización catódica de CC es incompatible con los blancos no conductores.

Al comprender su mecanismo y limitaciones, puede aprovechar eficazmente la pulverización catódica por magnetrón de CC para lograr películas delgadas de una calidad excepcionalmente alta.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Uso principal | Deposición de películas delgadas conductoras (metales, aleaciones) |

| Ventaja clave | Altas tasas de deposición, excelente pureza y adhesión de la película |

| Limitación | Requiere materiales de blanco eléctricamente conductores |

| Ideal para | Recubrimientos de grandes áreas, aplicaciones industriales y películas metálicas puras |

¿Listo para lograr resultados superiores en películas delgadas en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica diseñados para la precisión y la fiabilidad. Ya sea que esté recubriendo materiales conductores o necesite asesoramiento experto sobre la técnica de PVD adecuada para su proyecto, nuestro equipo está aquí para ayudarle. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son las ventajas de la prensa de filtros? Logre la máxima deshidratación y una claridad de filtrado superior

- ¿El recocido es lo mismo que el tratamiento térmico? Desbloquea la clave de las propiedades de los materiales

- ¿Qué desafíos técnicos abordan las tecnologías de membrana integradas en los reactores electrocatalíticos utilizados para el tratamiento de aguas residuales?

- ¿Qué es el desaglomerado (debinding) en la fabricación aditiva? El paso crítico para obtener piezas metálicas resistentes

- ¿Qué son los procesos de sinterización de metales? Desbloquee el poder de la metalurgia de polvos

- ¿Qué papel juega un agitador magnético en la degradación electroquímica de tintes? Maximizar la cinética y la eficiencia de la transferencia de masa

- ¿Cuál es la capacidad de un filtro prensa de placas y marcos? Comprenda el rendimiento real para su lodo.

- ¿Por qué es necesaria una cámara de desgasificación al vacío de laboratorio para epoxi de base biológica? Elimina vacíos y maximiza la resistencia