En esencia, el prensado isostático en frío (CIP) ofrece un método único para compactar polvos en una forma sólida con una densidad y resistencia notablemente uniformes. Al utilizar líquido para aplicar presión igual desde todas las direcciones, supera las limitaciones principales del prensado tradicional, lo que lo hace ideal para crear piezas o componentes grandes y complejos a partir de materiales que de otro modo serían difíciles de procesar.

La ventaja fundamental del CIP es el uso de presión hidrostática uniforme y desde todos los lados. Esto elimina la fricción de la pared del molde inherente al prensado uniaxial convencional, lo que resulta en componentes con una uniformidad de densidad superior, propiedades finales predecibles y mayor libertad de diseño.

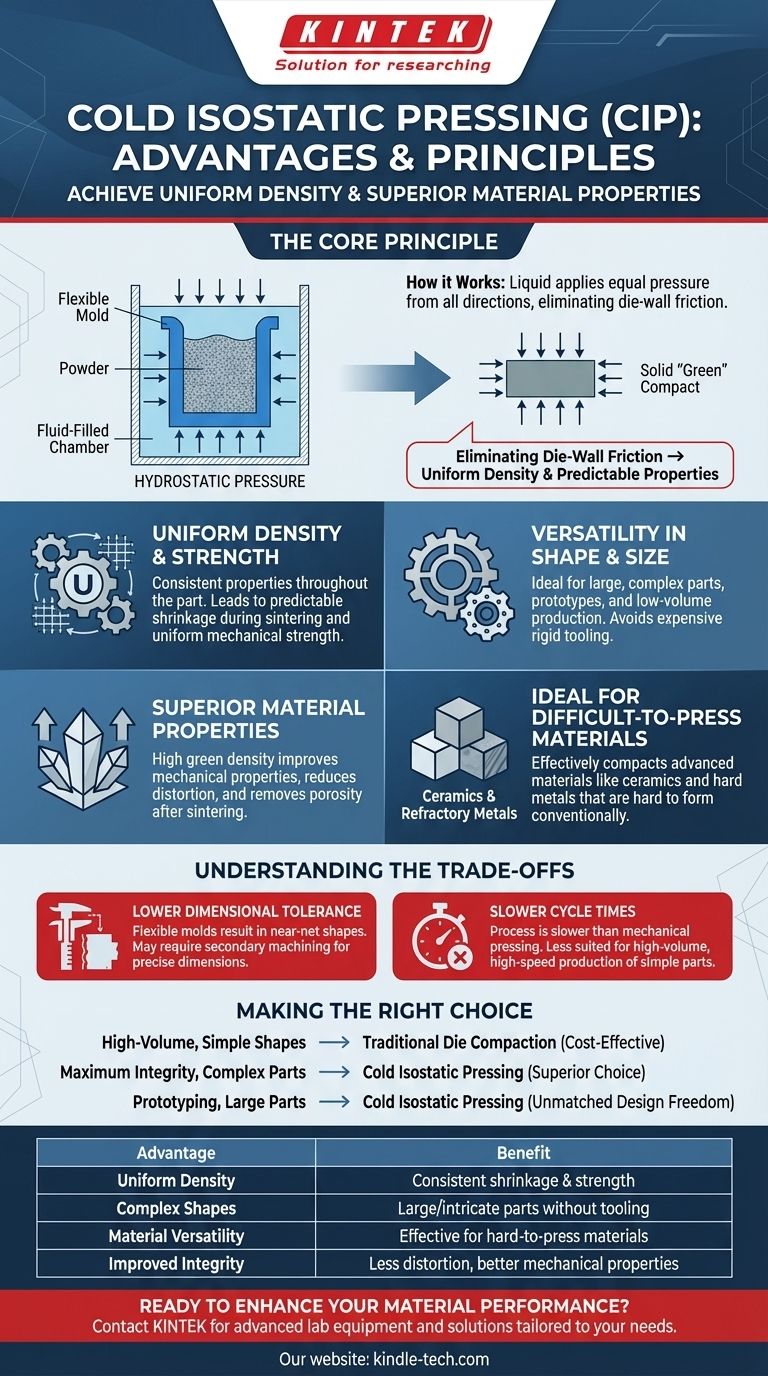

El Principio: Por qué es importante la presión uniforme

Las ventajas del prensado isostático en frío se derivan directamente de su método único de compactación. Comprender este principio central es clave para saber cuándo aplicarlo.

Cómo funciona el prensado isostático en frío

El proceso es conceptualmente simple. Primero, un polvo se encierra en un molde flexible y hermético, generalmente hecho de un elastómero como caucho o poliuretano. Luego, este molde sellado se sumerge en una cámara de alta presión llena de fluido.

A medida que aumenta la presión del fluido, actúa uniformemente sobre toda la superficie del molde flexible. Esta fuerza hidrostática compacta las partículas de polvo, formando un compacto "verde" sólido y denso.

Eliminación de la fricción de la pared del molde

En el prensado tradicional en matriz uniaxial (una dirección), el polvo se empuja hacia una matriz metálica rígida. A medida que el polvo se mueve, crea una fricción significativa contra las paredes del molde.

Esta fricción impide que la presión se transmita uniformemente a través del polvo, lo que da como resultado una pieza con variaciones significativas de densidad. Las áreas más alejadas del punzón suelen ser menos densas que las más cercanas a él.

El CIP elimina por completo esta fricción de la pared del molde, ya que la presión es aplicada por un líquido directa y uniformemente a todas las superficies.

Lograr densidad y resistencia uniformes

El resultado directo de la presión uniforme es una densidad altamente uniforme en toda la pieza, independientemente de su tamaño o complejidad.

Esta uniformidad es crítica porque conduce a una contracción predecible y consistente durante la etapa posterior de sinterización (cocción). También da como resultado una resistencia uniforme y propiedades mecánicas consistentes en el componente final.

Ventajas clave de fabricación explicadas

Este principio fundamental da lugar a varias ventajas distintas en un contexto de fabricación.

Versatilidad en forma y tamaño

Debido a que el CIP no depende de moldes metálicos rígidos y costosos, sus capacidades se expanden enormemente. El proceso es ideal para la creación de prototipos y la producción de bajo volumen donde el costo de un juego de moldes duros sería prohibitivo.

También sobresale en la producción de formas muy grandes o complejas que son imposibles de formar con el prensado tradicional, como piezas con socavados o cavidades internas intrincadas.

Propiedades superiores del material

La mayor y más uniforme densidad verde lograda con CIP conduce a una pieza terminada con propiedades mecánicas mejoradas después de la sinterización.

El proceso es excelente para la densificación y la eliminación de porosidad, creando preformas de alta integridad que exhiben muy poca distorsión o agrietamiento al cocerse.

Ideal para materiales difíciles de prensar

Ciertos materiales avanzados, como los metales refractarios, las cerámicas y los metales duros, no se comprimen ni fluyen fácilmente en los moldes tradicionales.

La presión uniforme y envolvente del CIP es muy eficaz para compactar estos polvos desafiantes en una preforma densa y manejable para su posterior procesamiento.

Comprensión de las compensaciones

Aunque es potente, el CIP no es la solución para todas las aplicaciones. Sus ventajas conllevan compensaciones inherentes que son fundamentales considerar.

Menor tolerancia dimensional

El uso de un molde flexible de elastómero significa que la pieza "verde" tal como se presiona no tendrá las tolerancias dimensionales estrictas de un componente formado en un molde de acero rígido.

Las piezas CIP se producen típicamente como formas cercanas a la neta, lo que requiere operaciones de mecanizado secundarias si las dimensiones precisas son críticas.

Tiempos de ciclo más lentos

El proceso de cargar el molde, sellar el recipiente a presión, presurizar, despresurizar y descargar es inherentemente más lento que la acción rápida de una prensa mecánica.

Por esta razón, el CIP generalmente no es adecuado para la producción de alto volumen y alta velocidad de piezas simples donde el costo por pieza es el impulsor principal.

Tomar la decisión correcta para su objetivo

Seleccionar el método de compactación correcto depende totalmente de los requisitos técnicos y los objetivos comerciales de su proyecto.

- Si su enfoque principal es la producción de alto volumen de formas simples: La compactación en matriz tradicional es casi siempre más rentable debido a sus tiempos de ciclo mucho más rápidos.

- Si su enfoque principal es la máxima integridad y rendimiento del material: El CIP es la opción superior para crear componentes con densidad uniforme y propiedades predecibles, especialmente con geometrías complejas.

- Si su enfoque principal es la creación de prototipos o la fabricación de piezas grandes y complejas: El CIP proporciona una libertad de diseño inigualable y evita el costo prohibitivo y el tiempo de espera de las herramientas duras.

En última instancia, elegir el CIP es una decisión estratégica para priorizar la uniformidad del material y la flexibilidad del diseño sobre la velocidad de producción bruta.

Tabla de resumen:

| Ventaja | Beneficio |

|---|---|

| Densidad uniforme | Elimina la fricción de la pared del molde para una contracción y resistencia consistentes. |

| Formas complejas | Ideal para piezas grandes e intrincadas o prototipos sin herramientas costosas. |

| Versatilidad del material | Efectivo para materiales difíciles de prensar como cerámicas y metales refractarios. |

| Integridad mejorada | La alta densidad verde conduce a menos distorsión y mejores propiedades mecánicas. |

¿Listo para mejorar el rendimiento de su material con el prensado isostático en frío?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades específicas. Ya sea que trabaje con cerámicas avanzadas, metales refractarios o prototipos de componentes complejos, nuestra experiencia garantiza que logre la densidad uniforme y la integridad superior del material críticas para su éxito.

Permítanos ayudarle a optimizar su proceso. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuáles son las funciones de las cápsulas de acero inoxidable en la síntesis HIP de Li2MnSiO4? Roles clave en el crecimiento de cristales

- ¿Cuál es la presión para el prensado isostático? Descubra la clave para la densificación uniforme de materiales

- ¿Cuáles son los beneficios del prensado isostático? Lograr densidad uniforme y formas complejas

- ¿Qué tipos de materiales se utilizan para los recipientes en el proceso HIP? Opciones optimizadas para la densificación de materiales

- ¿Cuáles son las limitaciones del prensado isostático en caliente? Comprendiendo las compensaciones en la fabricación de alto rendimiento

- ¿Cuál es el beneficio de usar una prensa isostática en frío para el tratamiento secundario de TiC10/Cu-Al2O3? ¡Aumente la densidad ahora!

- ¿Por qué se utiliza el prensado semi-isostático para la cerámica? Desbloquee una densidad uniforme y una precisión superior

- ¿Cómo mejora la prensa isostática en frío la uniformidad de la microdureza? Logrando consistencia en compuestos de TiC10/Cu-Al2O3