En esencia, la pirólisis es un proceso de descomposición térmica en un ambiente libre de oxígeno, y el reactor es el recipiente donde ocurre esta transformación. Los tipos de reactores más comunes incluyen los de lecho fijo, lecho fluidizado, horno rotatorio y tornillo sin fin (o sinfín), pero existen docenas de variaciones, cada una diseñada para optimizar resultados específicos. La diferencia clave entre ellos radica en cómo transfieren el calor al material de partida y cuánto tiempo lo mantienen a temperatura.

La gran cantidad de tipos de reactores puede resultar abrumadora, pero la elección no se trata de encontrar el único reactor "mejor". Se trata de hacer coincidir el diseño específico del reactor —su método de calentamiento, manejo del material y tiempo de residencia— con el producto principal que se pretende crear: bioaceite, biocarbón o gas de síntesis.

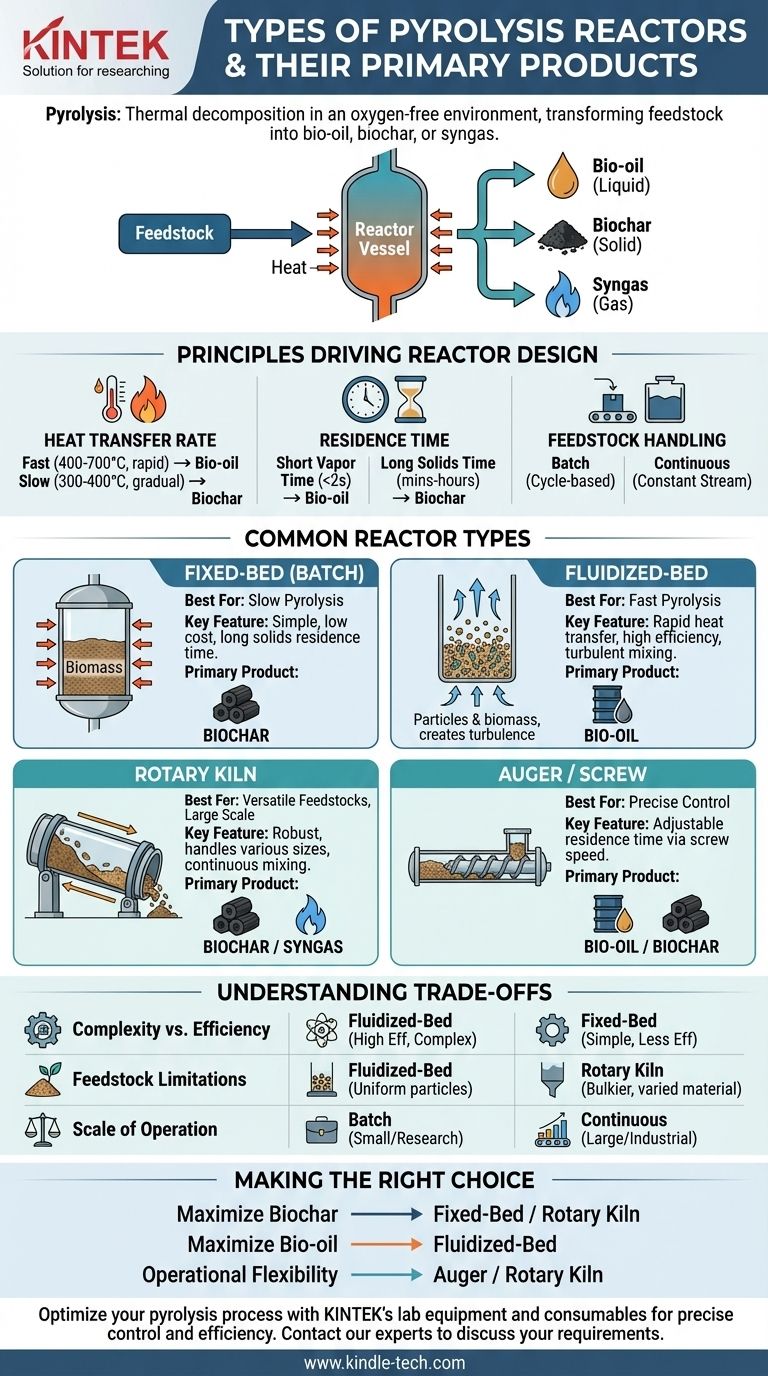

Los Principios que Impulsan el Diseño del Reactor

Para comprender las diferencias entre los reactores, primero debe entender las variables que están diseñados para controlar. El rendimiento de un reactor se define por su capacidad para gestionar la transferencia de calor, el tiempo de residencia y el movimiento del material de partida.

Tasa de Transferencia de Calor: El Factor Decisivo

La velocidad a la que el calor se transfiere a la biomasa es el factor más crítico que determina la mezcla final de productos.

La pirólisis rápida, que requiere un calentamiento rápido a temperaturas de 400-700 °C, descompone la biomasa en vapores que pueden condensarse en un bioaceite líquido. Este proceso exige un reactor que pueda calentar las partículas muy rápidamente.

La pirólisis lenta, por el contrario, utiliza temperaturas más bajas (300-400 °C) y velocidades de calentamiento mucho más lentas. Este entorno favorece la formación de una estructura de carbono sólida y estable conocida como biocarbón.

Tiempo de Residencia: Cuánto Tiempo Permanece Caliente el Material

El tiempo de residencia se refiere a la duración que la biomasa pasa dentro de la zona caliente del reactor.

Para la pirólisis rápida, un tiempo de residencia de vapor muy corto (típicamente menos de 2 segundos) es crucial para evitar que los vapores valiosos se descompongan aún más (craqueo) en gases no condensables.

Para la pirólisis lenta, es necesario un tiempo de residencia de sólidos mucho más largo (de minutos a horas) para asegurar la conversión completa de la biomasa en biocarbón.

Manejo del Material de Partida: Por Lotes vs. Continuo

Los reactores se pueden clasificar por cómo procesan el material.

Los reactores por lotes (batch), como muchos diseños de lecho fijo, se cargan con una cantidad determinada de material de partida, se sellan y se ejecutan a través de un ciclo completo antes de vaciarse. Son simples pero menos eficientes para la producción a gran escala.

Los reactores continuos, como los sistemas de lecho fluidizado y tornillo sin fin, se alimentan con un flujo constante de material de partida y descargan continuamente los productos, lo que permite una operación industrial ininterrumpida.

Un Vistazo Más Cercano a los Tipos de Reactores Comunes

Teniendo en cuenta estos principios, el propósito de cada tipo principal de reactor se vuelve claro. Cada uno son herramientas diseñadas para lograr un conjunto específico de condiciones de proceso.

Reactores de Lecho Fijo y por Lotes (Para Simplicidad y Biocarbón)

Estos son a menudo los diseños más simples, donde la biomasa se coloca en un "lecho" estático dentro de un contenedor y se calienta desde el exterior.

Debido a que el calor debe penetrar lentamente una masa estacionaria, estos reactores son inherentemente lentos. Esto los hace ideales para la pirólisis lenta donde el objetivo principal es maximizar el rendimiento de biocarbón. Su construcción simple también significa menores costos de capital iniciales.

Reactores de Lecho Fluidizado (Para Bioaceite de Alto Rendimiento)

En un reactor de lecho fluidizado, se fuerza un gas caliente (como nitrógeno) hacia arriba a través de un lecho de partículas finas (como arena), haciendo que el material de partida de biomasa se suspenda y se comporte como un fluido.

Esta "fluidización" crea una mezcla extremadamente turbulenta y tasas de transferencia de calor excepcionalmente altas. Esta es la condición ideal para la pirólisis rápida, lo que convierte a los reactores de lecho fluidizado en el estándar de la industria para maximizar la producción de bioaceite líquido.

Reactores de Horno Rotatorio (Para Versatilidad y Escala)

Un horno rotatorio es un cilindro grande y giratorio que está ligeramente inclinado. El material de partida se introduce por el extremo superior y cae lentamente hacia el extremo inferior a medida que el horno gira.

La rotación mezcla constantemente el material, asegurando una distribución uniforme del calor. Si bien la transferencia de calor no es tan rápida como en un lecho fluidizado, estos reactores son robustos, pueden manejar una amplia variedad de tamaños y tipos de material de partida, y son adecuados para la pirólisis lenta o intermedia a gran escala.

Reactores de Tornillo sin Fin (Auger) (Para Control Preciso)

Un reactor de tornillo sin fin utiliza un gran mecanismo de tornillo para empujar activamente el material de partida a través de un tubo calentado horizontal o vertical.

La ventaja clave aquí es el control preciso. La velocidad de rotación del tornillo dicta directamente el tiempo de residencia del material en la zona calentada. Este alto grado de control hace que los reactores de tornillo sin fin sean muy adaptables a diferentes velocidades de pirólisis y materiales de partida.

Comprender las Compensaciones

Ningún diseño de reactor es universalmente superior. La elección óptima siempre implica equilibrar factores en competencia basados en sus objetivos y limitaciones operativas específicas.

Complejidad vs. Eficiencia

Los reactores de lecho fluidizado son muy eficientes para producir bioaceite, pero son mecánicamente complejos y sensibles a las propiedades del material de partida, lo que requiere un control operativo cuidadoso. En contraste, los reactores de lecho fijo son simples y confiables, pero mucho menos eficientes para el procesamiento continuo.

Limitaciones del Material de Partida

La naturaleza física de su material de partida es una restricción crítica. Un reactor de lecho fluidizado requiere partículas finas de tamaño uniforme para funcionar correctamente. Un horno rotatorio, por otro lado, es mucho más indulgente y puede procesar materiales más voluminosos y menos uniformes como residuos sólidos municipales o astillas de madera.

Escala de Operación

Los reactores por lotes son adecuados para aplicaciones de pequeña escala o de investigación. Para la producción industrial de alto rendimiento, los sistemas continuos como los lechos fluidizados circulantes, los tornillos sin fin o los grandes hornos rotatorios son necesarios para lograr economías de escala, a pesar de su mayor inversión inicial.

Tomar la Decisión Correcta para su Objetivo

Su elección de reactor debe ser un reflejo directo de su objetivo principal.

- Si su enfoque principal es maximizar la producción de biocarbón: Se requiere un proceso de pirólisis lenta, para el cual los reactores de lecho fijo más simples o los hornos rotatorios robustos son las herramientas más efectivas.

- Si su enfoque principal es maximizar el rendimiento de bioaceite líquido: Un proceso de pirólisis rápida es esencial, lo que convierte a los reactores de lecho fluidizado de alta eficiencia o ablativos en la opción superior debido a sus capacidades de transferencia de calor rápida.

- Si su enfoque principal es la flexibilidad operativa y el manejo de materiales de partida diversos: Considere un reactor de tornillo sin fin (auger) por su control preciso sobre el tiempo de residencia o un horno rotatorio por su robustez inigualable y tolerancia al material.

En última instancia, comprender que el diseño del reactor configura directamente la mezcla final del producto es la clave para dominar la tecnología de pirólisis.

Tabla Resumen:

| Tipo de Reactor | Ideal para | Característica Clave | Producto Principal |

|---|---|---|---|

| Lecho Fijo | Pirólisis Lenta | Operación simple, por lotes | Biocarbón |

| Lecho Fluidizado | Pirólisis Rápida | Transferencia de calor rápida, alta eficiencia | Bioaceite |

| Horno Rotatorio | Materiales de Partida Versátiles | Operación robusta a gran escala | Biocarbón / Gas de Síntesis |

| Tornillo sin Fin (Auger) | Control Preciso | Tiempo de residencia ajustable | Bioaceite / Biocarbón |

¿Listo para optimizar su proceso de pirólisis? El reactor adecuado es fundamental para maximizar su rendimiento de bioaceite, biocarbón o gas de síntesis. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de pirólisis. Ya sea que esté escalando desde la investigación u optimizando un proceso industrial, nuestra experiencia garantiza que obtenga el control preciso y la eficiencia requeridos para el éxito. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los requisitos de su reactor de pirólisis de laboratorio y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

La gente también pregunta

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿La fundición cambia las propiedades del material? Comprenda el impacto microestructural en el rendimiento

- ¿Cuáles son las propiedades del hierro sinterizado? Logre alta resistencia y rendimiento magnético preciso

- ¿Qué es el método de sinterización por plasma? Desbloquee la fabricación rápida de materiales de alta densidad

- ¿Cuál es la función del equipo de limpieza y dispersión ultrasónica durante la carga del catalizador? Dominio del recubrimiento uniforme

- ¿Por qué es necesario el vacío para el recubrimiento por pulverización catódica? Para evitar la contaminación y permitir el plasma

- ¿Qué es un horno de secado? Una guía para la eliminación controlada de humedad y el procesamiento térmico

- ¿El aceite de pirólisis es inflamable? Comprendiendo su naturaleza combustible y los riesgos críticos de seguridad