De un vistazo, las principales desventajas de los recubrimientos de Carbono Tipo Diamante (DLC) son su baja estabilidad térmica, su delgadez inherente que los hace dependientes de la dureza del sustrato y su fragilidad, lo que conduce a una baja tolerancia al impacto o a la deformación de la superficie. Aunque excepcionalmente duro y resbaladizo, el DLC no es una armadura indestructible universal; es un tratamiento superficial especializado con límites operativos claros.

La limitación fundamental a comprender es que el DLC es un recubrimiento de película delgada, no un material masivo. Por lo tanto, su rendimiento es una función de todo el sistema: el recubrimiento, el sustrato sobre el que se aplica y el entorno operativo específico al que se enfrenta.

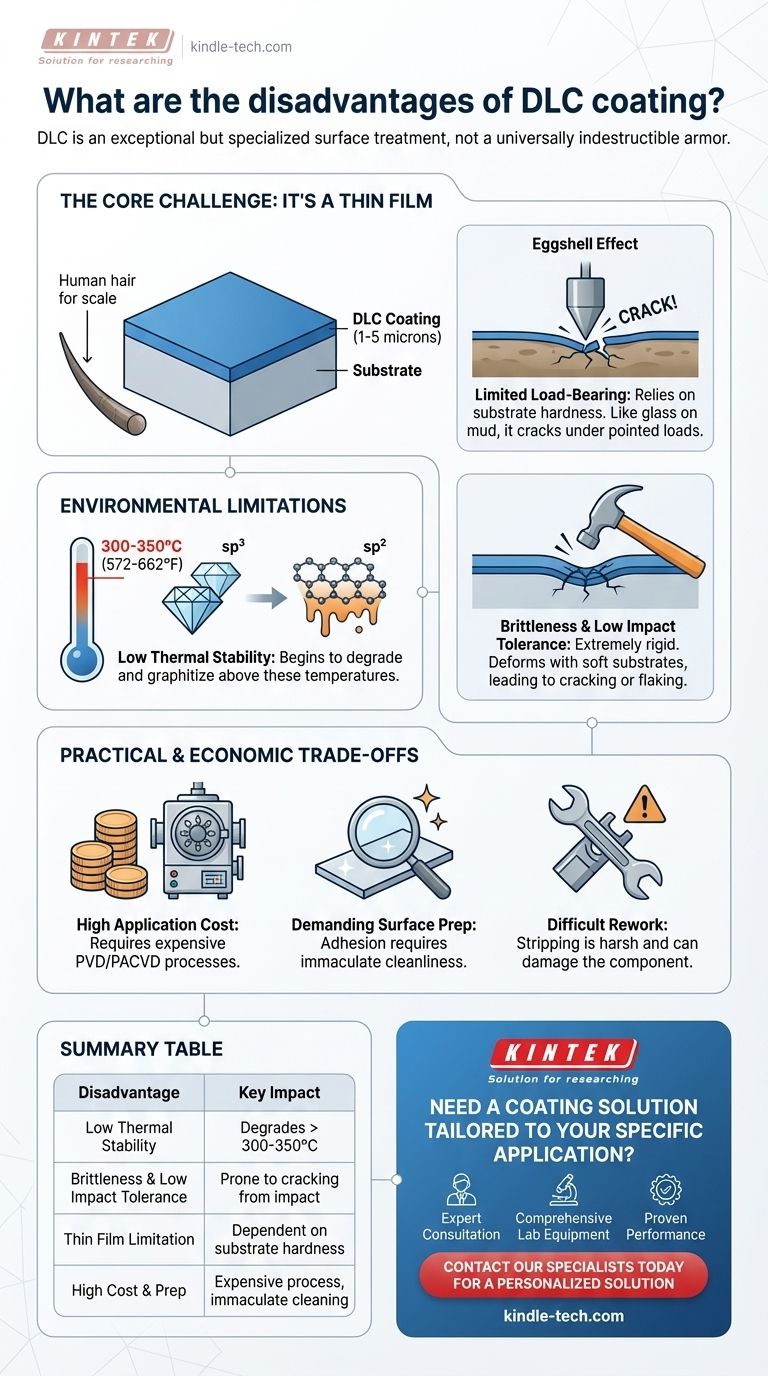

El Desafío Principal: Es una Película Delgada

Los recubrimientos DLC suelen tener solo de 1 a 5 micras de espesor, más delgados que un cabello humano. Esta característica fundamental es la fuente de sus limitaciones más significativas.

Capacidad Limitada de Soporte de Carga

Debido a que el recubrimiento es tan delgado, no puede soportar cargas pesadas por sí mismo. Depende completamente de la dureza del material que se encuentra debajo, conocido como sustrato.

Aplicar DLC a un sustrato blando (como aluminio o acero dulce) es como colocar una lámina delgada de vidrio sobre barro. El vidrio es muy duro, pero una carga puntual simplemente lo empujará hacia la base blanda, provocando que se agriete y falle.

El "Efecto Cáscara de Huevo"

Esto conduce a una alta sensibilidad al impacto. Un golpe o abolladura fuerte en una pieza recubierta con DLC deformará el material del sustrato más blando. Dado que la película DLC es extremadamente rígida y no dúctil, no puede estirarse con la abolladura y se agrietará o descascarará alrededor del sitio de impacto.

Incapacidad para Enmascarar Imperfecciones

La naturaleza delgada del DLC significa que se adapta perfectamente a la superficie a la que se aplica, incluidos los rasguños o defectos existentes. No se puede aplicar en capas gruesas para rellenar huecos o alisar una superficie rugosa, ya que las altas tensiones internas harían que una capa gruesa se delaminara y se despegara.

Limitaciones Ambientales y de Aplicación

El éxito de un recubrimiento depende de su interacción con su entorno. El DLC funciona excepcionalmente bien en algunas condiciones, pero puede ser inadecuado en otras.

Sensibilidad a la Temperatura

La mayoría de los recubrimientos DLC disponibles comercialmente comienzan a descomponerse y perder su dureza a temperaturas relativamente bajas, típicamente alrededor de 300-350 °C (572-662 °F).

A estas temperaturas, los enlaces de carbono tipo diamante (sp³) comienzan a convertirse en enlaces más blandos, similares al grafito (sp²). Este proceso, llamado grafi tización, degrada permanentemente el rendimiento del recubrimiento.

Aunque las variantes especializadas de DLC sin hidrógeno o dopadas con silicio pueden superar este límite, la temperatura sigue siendo una restricción principal en comparación con los recubrimientos cerámicos como TiN o TiAlN.

Abrasividad con Materiales Más Blandos

En un sistema tribológico (dos superficies rozándose), una superficie muy dura que se desliza contra una muy blanda puede causar problemas. Si el DLC se empareja contra una contracara blanda como una aleación de aluminio, cualquier residuo microscópico puede incrustarse en el material blando y luego actuar para desgastar el recubrimiento DLC, o el duro DLC en sí puede causar un desgaste acelerado en la pieza más blanda.

Comprender las Compensaciones (Trade-offs)

Más allá de sus limitaciones físicas, el DLC conlleva compensaciones prácticas y económicas que deben considerarse durante la selección de materiales.

Costo Más Alto

La aplicación de DLC requiere un complejo proceso de deposición al vacío (PVD o PACVD). Esto implica equipos costosos, condiciones de sala limpia y procesamiento por lotes, lo que lo hace significativamente más caro que los tratamientos superficiales tradicionales como la nitruración, la fosfatación o el cromado duro.

Preparación de Superficie Exigente

La adhesión lo es todo. Para que el DLC se adhiera correctamente, la superficie del sustrato debe estar inmaculadamente limpia y tener un acabado específico. Cualquier contaminación por aceites, óxidos o incluso polvo puede crear un punto de fallo, haciendo que el recubrimiento se desprenda durante el uso.

Dificultad para Eliminar y Retrabajar

Una vez aplicado, el DLC es muy difícil de eliminar sin dañar el componente subyacente. Los procesos químicos y mecánicos de eliminación requeridos son agresivos y pueden alterar las dimensiones o el acabado superficial de la pieza, haciendo que el retrabajo sea una propuesta desafiante y costosa.

Tomar la Decisión Correcta para su Aplicación

Elegir un recubrimiento requiere hacer coincidir sus propiedades con su objetivo de ingeniería principal. El DLC es una solución excepcional, pero solo para los problemas correctos.

- Si su enfoque principal es reducir la fricción y el desgaste por deslizamiento en una pieza dura y dimensionalmente estable: El DLC es una opción de élite, siempre que la temperatura de aplicación se mantenga por debajo de los 300 °C.

- Si su aplicación implica impactos, golpes fuertes o un material base blando: Debe endurecer primero el sustrato (por ejemplo, mediante nitruración) o seleccionar un recubrimiento más resistente y dúctil.

- Si su componente opera en un entorno de alta temperatura (superior a 350 °C): El DLC estándar no es adecuado, y debe evaluar recubrimientos cerámicos (como TiAlN) o variantes especializadas de DLC para alta temperatura.

- Si el costo es el impulsor principal y los requisitos de rendimiento son moderados: Los procesos de ingeniería de superficies más tradicionales y económicos probablemente proporcionarán un mejor retorno de la inversión.

Comprender estas desventajas es la clave para aprovechar con éxito las notables propiedades del DLC donde pueden tener el mayor impacto.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Baja Estabilidad Térmica | Se degrada por encima de 300-350°C (572-662°F) |

| Fragilidad y Baja Tolerancia al Impacto | Propenso a agrietarse o descascararse por impactos fuertes |

| Limitación de Película Delgada | El rendimiento depende en gran medida de la dureza del sustrato |

| Alto Costo de Aplicación | Requiere procesos costosos de deposición al vacío (PVD/PACVD) |

| Preparación de Superficie Exigente | Requiere una limpieza inmaculada para una adhesión adecuada |

¿Necesita una Solución de Recubrimiento Adaptada a su Aplicación Específica?

Comprender las limitaciones del recubrimiento DLC es el primer paso para seleccionar el tratamiento superficial adecuado para sus componentes. Los expertos de KINTEK se especializan en ayudar a laboratorios y fabricantes a navegar estas complejas decisiones de ciencia de materiales.

Ofrecemos:

- Consulta Experta: Nuestro equipo analizará los requisitos de su aplicación —incluida la temperatura, la carga y el material del sustrato— para recomendar la solución de recubrimiento óptima.

- Equipos de Laboratorio y Consumibles Integrales: Desde sistemas de recubrimiento avanzados hasta los propios sustratos, KINTEK suministra los materiales y equipos de alta calidad que necesita para una ingeniería de superficies exitosa.

- Rendimiento Comprobado: Asegure que sus componentes cumplan sus objetivos de rendimiento mientras evita fallas costosas aprovechando nuestro profundo conocimiento de la industria.

No permita que las limitaciones del recubrimiento comprometan su proyecto. Comuníquese con nuestros especialistas hoy mismo para obtener una solución personalizada que maximice el rendimiento y la durabilidad.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

La gente también pregunta

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación