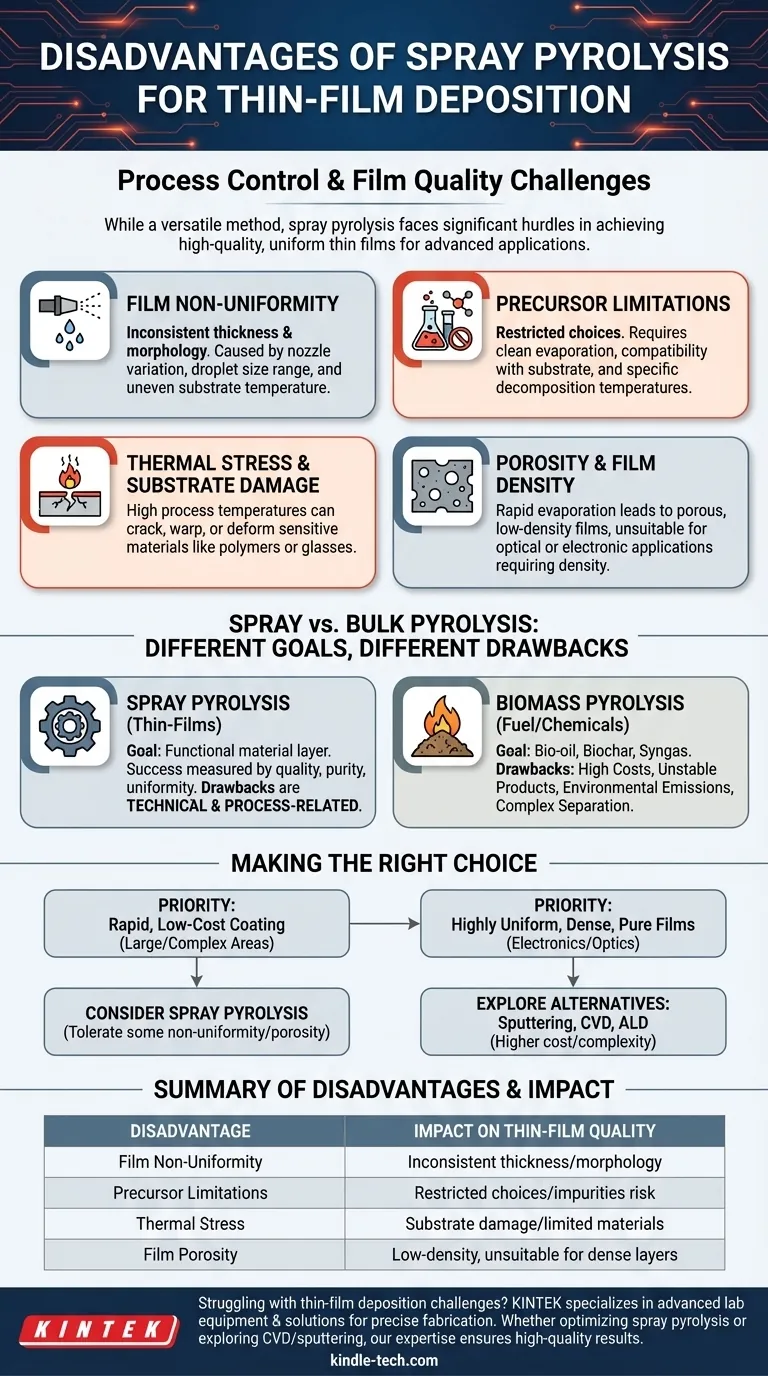

Aunque es un método versátil para la deposición de películas delgadas, las principales desventajas de la pirólisis por pulverización se relacionan con el control del proceso y la calidad resultante de la película. Los desafíos clave incluyen lograr un espesor uniforme de la película, gestionar el estrés térmico en el sustrato y lidiar con las limitaciones en los precursores químicos que se pueden usar de manera efectiva.

El desafío central de la pirólisis por pulverización no es el costo o los subproductos asociados con la producción de combustible a gran escala, sino la dificultad para controlar con precisión el proceso de deposición para crear películas delgadas densas y uniformes de alta calidad para aplicaciones avanzadas.

Desventajas Clave de la Pirólisis por Pulverización

La pirólisis por pulverización es una técnica en la que una solución precursora se atomiza y se rocía sobre una superficie calentada (sustrato). Las gotas experimentan evaporación y descomposición térmica, dejando una película delgada sólida. Aunque es simple y escalable, el proceso tiene varios inconvenientes intrínsecos.

### Dificultad para Lograr la Uniformidad de la Película

El desafío más significativo es producir películas con un espesor y morfología consistentes en todo el sustrato.

Varios factores contribuyen a esto, incluida la densidad de pulverización no uniforme de la boquilla, las variaciones en el tamaño de las gotas y la distribución desigual de la temperatura en la superficie del sustrato. Esto puede resultar en películas que son más gruesas en algunas áreas y más delgadas en otras, lo que compromete el rendimiento del dispositivo.

### Limitaciones en la Selección de Precursores

La elección de precursores químicos está restringida. Las sales metálicas o los compuestos organometálicos utilizados deben ser solubles en un disolvente que se evapore limpiamente sin dejar residuos.

Además, el precursor debe descomponerse a una temperatura que sea compatible con el material del sustrato y resulte en el compuesto final deseado sin formar fases secundarias o impurezas no deseadas.

### Estrés Térmico y Daño al Sustrato

La pirólisis por pulverización requiere calentar el sustrato a altas temperaturas, a menudo varios cientos de grados Celsius, para facilitar la reacción química.

Esta alta temperatura puede inducir estrés térmico, haciendo que sustratos sensibles como ciertos polímeros o vidrios se agrieten, deformen o pandeen. También limita la aplicación de esta técnica a materiales que no son térmicamente estables.

### Porosidad y Densidad de la Película

La rápida evaporación del disolvente y la descomposición del precursor pueden provocar la formación de películas porosas y de baja densidad.

Aunque la porosidad puede ser beneficiosa para aplicaciones como sensores o catalizadores, es una desventaja significativa para aplicaciones ópticas o electrónicas donde una película densa y sin orificios es esencial para un rendimiento óptimo.

Comprender las Compensaciones: Pirólisis por Pulverización frente a Pirólisis a Granel

Es fundamental distinguir la pirólisis por pulverización de la pirólisis de biomasa a gran escala mencionada en muchas discusiones generales. Los objetivos, y por lo tanto las desventajas, son fundamentalmente diferentes.

### El Objetivo de la Pirólisis por Pulverización: Deposición de Películas Delgadas

El propósito de la pirólisis por pulverización es fabricar una capa de material funcional sobre una superficie. El éxito se mide por la calidad, pureza y uniformidad de la película. Sus desventajas, como se enumeran anteriormente, están relacionadas con la técnica y el proceso.

### El Objetivo de la Pirólisis de Biomasa: Producción de Combustible y Químicos

El propósito de la pirólisis de biomasa es descomponer térmicamente la materia orgánica (como madera o residuos) en ausencia de oxígeno para producir bioaceite, biocarbón y gas de síntesis.

### Desventajas Específicas de la Pirólisis de Biomasa

Los inconvenientes comúnmente citados para la "pirólisis" general se aplican casi exclusivamente a este proceso industrial a gran escala. Estos incluyen:

- Altos Costos de Capital y Energía: El proceso requiere reactores grandes y costosos e insumos de energía significativos para mantener altas temperaturas.

- Productos Finales Inestables: El bioaceite resultante es a menudo ácido, viscoso e inestable químicamente, lo que requiere un refinamiento costoso antes de que pueda usarse como combustible para el transporte.

- Emisiones Ambientales: Sin un diseño y control adecuados del horno, el proceso de alta temperatura puede producir emisiones nocivas que impactan negativamente la calidad del aire.

- Separación de Productos: El resultado es una mezcla de líquido, sólido y gas, que requiere un proceso de separación y purificación eficiente y, a veces, costoso.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición depende completamente de las prioridades de su proyecto con respecto al costo, la escala y la calidad final de la película.

- Si su enfoque principal es el recubrimiento rápido y de bajo costo de áreas grandes o de formas complejas: La pirólisis por pulverización es un fuerte candidato, siempre que pueda tolerar cierta variación en la uniformidad y porosidad de la película.

- Si su enfoque principal es crear películas densas, puras y altamente uniformes para electrónica u óptica de alto rendimiento: Los métodos alternativos como el pulverizado catódico (sputtering), la deposición química de vapor (CVD) o la deposición de capas atómicas (ALD) probablemente proporcionarán resultados superiores a pesar de su mayor costo y complejidad.

En última instancia, comprender estas limitaciones específicas del proceso es el primer paso para optimizar la pirólisis por pulverización para su aplicación o elegir una alternativa más adecuada.

Tabla Resumen:

| Desventaja | Impacto en la Calidad de la Película Delgada |

|---|---|

| No Uniformidad de la Película | Espesor y morfología inconsistentes en todo el sustrato |

| Limitaciones del Precursor | Elección restringida de químicos, riesgo de impurezas |

| Estrés Térmico | Daño al sustrato, limita el uso en materiales sensibles al calor |

| Porosidad de la Película | Resulta en películas de baja densidad, inadecuadas para necesidades de capas densas |

¿Tiene problemas con los desafíos de la deposición de películas delgadas? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones avanzadas para la fabricación precisa y uniforme de películas delgadas. Ya sea que esté optimizando la pirólisis por pulverización o explorando alternativas como CVD o pulverizado catódico, nuestra experiencia garantiza que logre los resultados de alta calidad que exige su laboratorio. ¡Contáctenos hoy para discutir las necesidades específicas de su aplicación!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor