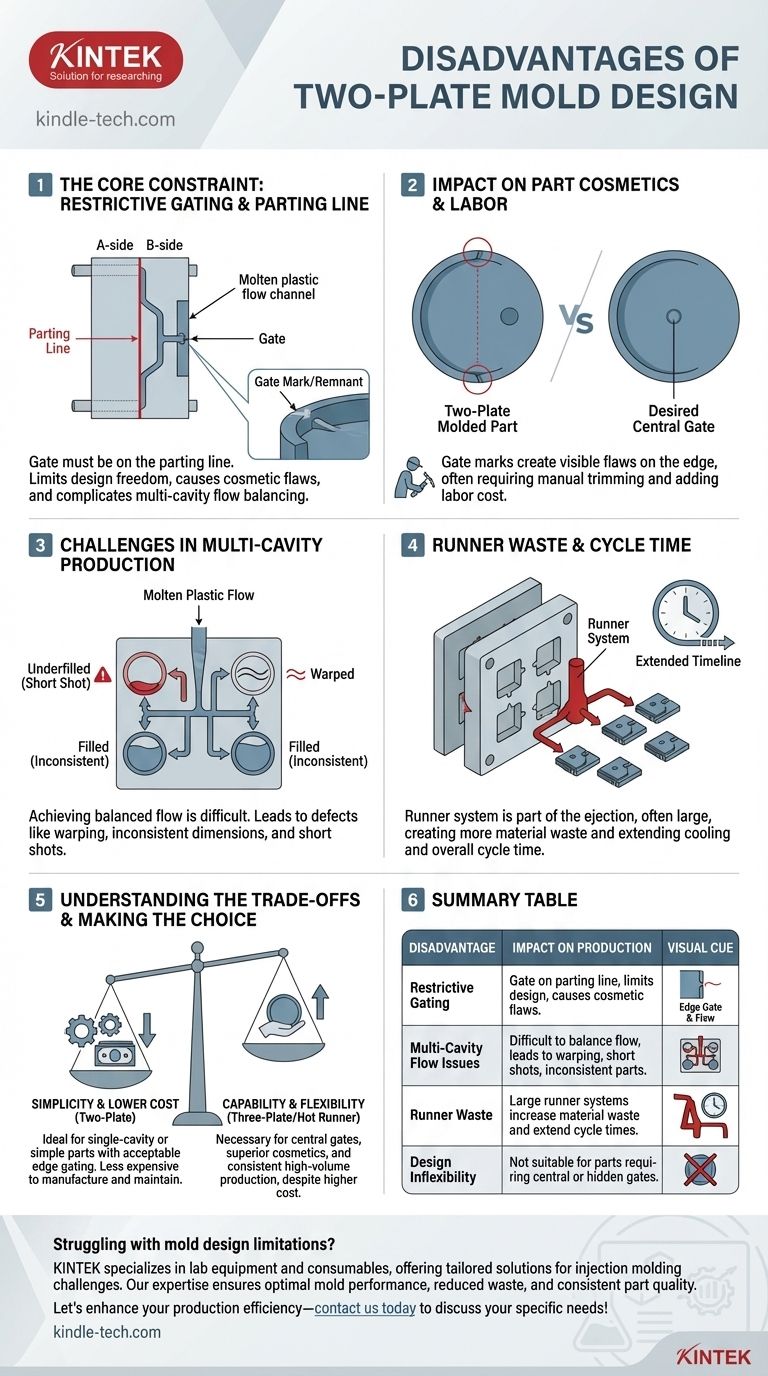

Las principales desventajas de un molde de dos placas son sus opciones de canalización restrictivas y los importantes desafíos que crea para las configuraciones de múltiples cavidades. Debido a que la compuerta (o canal de inyección) debe ubicarse en la línea de partición del molde, esto limita la libertad de diseño, puede crear imperfecciones cosméticas en la pieza y dificulta lograr un flujo de plástico equilibrado en múltiples cavidades.

Aunque se valora por su simplicidad y menor costo inicial, el diseño de un molde de dos placas es inherentemente inflexible. Esta simplicidad tiene el costo de controlar la ubicación de la compuerta y la eficiencia del sistema de canales, lo que puede comprometer la calidad de la pieza y la consistencia de la producción, especialmente en aplicaciones complejas.

La restricción central: Canalización y la línea de partición

Un molde de dos placas es la forma más básica de molde de inyección, que consta de dos placas principales, el lado A y el lado B, que se encuentran en una única línea de partición. La simplicidad de este diseño es su mayor fortaleza y la fuente de sus principales limitaciones.

La ubicación inflexible de la compuerta

En un molde de dos placas, el canal que permite que el plástico fundido entre en la cavidad de la pieza, conocido como compuerta, debe ubicarse directamente en esta línea de partición.

Esto significa que la compuerta solo se puede colocar en el perímetro exterior o en el borde de la pieza moldeada. No hay libertad de diseño para colocar la compuerta en el centro o en una superficie no visible lejos del borde.

Impacto en la estética de la pieza

El punto donde la compuerta se conecta a la pieza deja una pequeña marca o remanente después de retirarla.

Debido a que un molde de dos placas obliga a que esta marca de compuerta quede en el borde de la pieza, puede crear un defecto cosmético. Esto a menudo requiere una operación de recorte manual secundaria, lo que añade costo de mano de obra y tiempo al proceso de fabricación.

Desafíos en la producción de múltiples cavidades

Estas limitaciones se magnifican al producir múltiples piezas en un solo ciclo (un molde de múltiples cavidades). El sistema de canales, que distribuye el plástico a cada cavidad, también está confinado a la línea de partición.

Dificultad para equilibrar el flujo

En una configuración de múltiples cavidades, lograr un flujo equilibrado, donde todas las cavidades se llenan al mismo tiempo y con la misma presión, es un desafío crítico de diseño.

Con los canales restringidos a la línea de partición, la trayectoria hacia algunas cavidades suele ser más larga que hacia otras. Este desequilibrio puede causar una serie de defectos de moldeo, incluyendo deformación (warping), dimensiones inconsistentes y llenados incompletos (short shots).

Desperdicio de canales y tiempo de ciclo

El sistema de canales se expulsa del molde junto con las piezas después de cada ciclo.

En un diseño de dos placas, especialmente con múltiples cavidades, este canal puede ser grande y complejo. Esto no solo genera más material desperdiciado, sino que también puede extender el tiempo de enfriamiento requerido, aumentando así el tiempo total del ciclo de producción.

Comprender las compensaciones (Trade-offs)

La decisión de utilizar un molde de dos placas es una compensación clásica de ingeniería entre simplicidad y capacidad. Sus limitaciones no lo convierten en una mala elección, pero deben sopesarse con los requisitos específicos del proyecto.

Dónde gana la simplicidad

Para moldes de una sola cavidad, o para piezas donde una compuerta en el borde es cosmética y funcionalmente aceptable, el diseño de dos placas es ideal. Su construcción es más simple, lo que lo hace menos costoso de fabricar y más fácil de mantener que alternativas más complejas.

El costo de la inflexibilidad

Si su pieza requiere una compuerta central para integridad estructural o por razones cosméticas (por ejemplo, una compuerta de punta de aguja en una pieza redonda), un molde de dos placas simplemente no es una opción viable. El diseño no lo permite.

La alternativa del molde de tres placas

La alternativa principal es un molde de tres placas. Al introducir una tercera placa y una segunda línea de partición, este diseño permite que la compuerta se ubique casi en cualquier lugar de la superficie de la pieza. Esto resuelve los problemas cosméticos y de flujo, pero tiene el costo de una mayor complejidad y gasto del molde.

Tomar la decisión correcta para su objetivo

Seleccionar el tipo de molde correcto requiere alinear las capacidades del diseño con las prioridades de su proyecto.

- Si su enfoque principal es minimizar el costo inicial de las herramientas: Un molde de dos placas suele ser la opción más económica, especialmente para piezas más simples donde la canalización por el borde es aceptable.

- Si su enfoque principal es la estética superior de la pieza: Se necesita un molde de tres placas o de canal caliente para posicionar la compuerta en una superficie no visible, lejos de la línea de partición.

- Si su enfoque principal es la producción consistente y de gran volumen: Pese cuidadosamente los desafíos de equilibrio de flujo de un diseño de dos placas; un molde más complejo a menudo proporciona una mejor consistencia de pieza a pieza y puede resultar más económico a largo plazo.

Comprender estas compensaciones fundamentales le permite seleccionar un diseño de molde que se alinee con los requisitos funcionales, cosméticos y de producción específicos de su pieza.

Tabla de resumen:

| Desventaja | Impacto en la producción |

|---|---|

| Canalización restrictiva | La compuerta debe estar en la línea de partición, lo que limita la libertad de diseño y causa defectos cosméticos. |

| Problemas de flujo en múltiples cavidades | Difícil equilibrar el flujo de plástico, lo que provoca deformación, llenados incompletos y piezas inconsistentes. |

| Desperdicio de canales | Los sistemas de canales grandes aumentan el desperdicio de material y extienden los tiempos de ciclo. |

| Inflexibilidad de diseño | No es adecuado para piezas que requieren compuertas centrales u ocultas. |

¿Tiene problemas con las limitaciones del diseño de moldes? KINTEK se especializa en equipos de laboratorio y consumibles, ofreciendo soluciones personalizadas para los desafíos del moldeo por inyección. Nuestra experiencia garantiza un rendimiento óptimo del molde, reducción de desperdicios y calidad de pieza consistente. Mejoremos su eficiencia de producción: contáctenos hoy para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Molde de prensa infrarroja de laboratorio sin desmoldeo para aplicaciones de laboratorio

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Fabricante de piezas personalizadas de PTFE Teflon para varilla de recuperación de barra de agitación de PTFE

La gente también pregunta

- ¿Cuál es la importancia de los moldes de presión de alta resistencia? Optimización de la Fabricación de Aleaciones Amorfas a Granel

- ¿Cómo funcionan conjuntamente los moldes de grafito y las prensas hidráulicas? ¡Perfeccione hoy mismo su preformado de FeCrAl!

- ¿Qué función cumplen los moldes de grafito de alta pureza durante el sinterizado por prensado en caliente de LLZO? Optimizar la transferencia de energía

- ¿Cuál es el proceso de prensado de moldes? Una guía paso a paso para el moldeo por compresión

- ¿De qué está hecha una cavidad de molde? Seleccione el metal adecuado para durabilidad y resistencia a la corrosión

- ¿Cómo usar un molde de presión en cerámica? Una guía paso a paso para formas consistentes y repetibles

- ¿Cuáles son las razones principales para seleccionar moldes de grafito de alta pureza? Optimice el prensado en caliente al vacío de Al-Sn hoy mismo

- ¿Qué es un molde de prensa en cerámica? Una herramienta para una producción cerámica consistente y eficiente