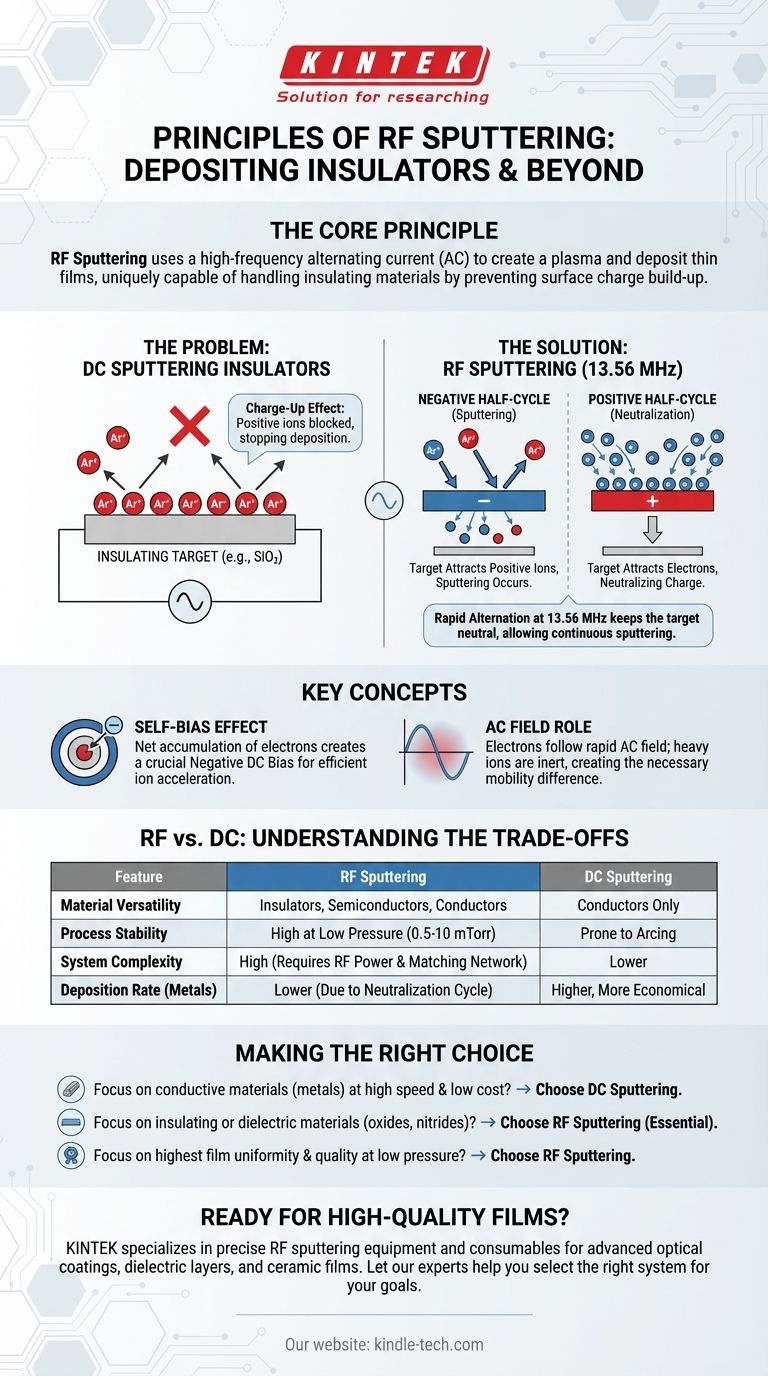

En esencia, la pulverización catódica por RF es una técnica de deposición física de vapor que utiliza una corriente alterna de alta frecuencia para crear un plasma y depositar películas delgadas. A diferencia de su contraparte más simple, la pulverización catódica por CC, la pulverización catódica por RF es excepcionalmente capaz de depositar materiales aislantes (dieléctricos). Esto se logra alternando rápidamente el potencial eléctrico en el material objetivo, lo que evita la acumulación de carga superficial que de otro modo detendría el proceso de deposición.

El desafío fundamental en la pulverización de materiales no conductores es la acumulación de carga positiva en la superficie del objetivo, lo que repele los mismos iones necesarios para la deposición. La pulverización catódica por RF resuelve esto utilizando un campo de CA de alta frecuencia que inunda el objetivo con electrones durante la mitad de un ciclo, neutralizando efectivamente la carga acumulada durante el semiciclo de pulverización.

El problema fundamental: la pulverización de aislantes

La limitación de la pulverización catódica por CC

La pulverización catódica de corriente continua (CC) aplica un voltaje negativo constante a un objetivo conductor. Esto atrae iones cargados positivamente (por ejemplo, argón) del plasma, que golpean el objetivo con suficiente energía para desalojar, o "pulverizar", átomos que luego se depositan sobre un sustrato.

Este método funciona perfectamente para metales porque el objetivo puede conducir la carga positiva entregada por los iones, manteniendo el potencial negativo necesario.

El efecto de "acumulación de carga"

Si intenta utilizar la pulverización catódica por CC con un objetivo aislante (como cuarzo o alúmina), el proceso falla casi instantáneamente. Los iones positivos se incrustan en la superficie y, debido a que el material es un aislante, esta carga positiva no se puede neutralizar.

Esto crea una capa superficial positiva que repele cualquier otro ion positivo entrante del plasma, extinguiendo efectivamente el proceso de pulverización antes de que comience. Esto se conoce como el efecto de "acumulación de carga".

Cómo la pulverización catódica por RF resuelve el problema de la acumulación de carga

El papel del campo de corriente alterna (CA)

La pulverización catódica por RF reemplaza la fuente de alimentación de CC con una fuente de CA de alta frecuencia, que opera a una frecuencia estándar de la industria, asignada federalmente, de 13,56 MHz.

A esta alta frecuencia, los electrones ligeros en el plasma pueden responder casi instantáneamente al campo eléctrico cambiante, mientras que los iones positivos mucho más pesados son demasiado inertes para seguir las rápidas oscilaciones. Esta diferencia de movilidad es la clave de todo el proceso.

El semiciclo negativo: pulverización

Durante la parte del ciclo en la que el objetivo está cargado negativamente, funciona como un objetivo de CC. Atrae los iones pesados y positivos del plasma, que bombardean la superficie y pulverizan el material del objetivo. Esta es la fase productiva de deposición del ciclo.

El semiciclo positivo: neutralización de carga

Durante el breve período en que el objetivo se carga positivamente, atrae inmediatamente un flujo masivo de electrones altamente móviles del plasma. Esta avalancha de electrones neutraliza completamente la carga positiva que se acumuló en la superficie aislante durante el semiciclo negativo.

Debido a que esto ocurre 13,56 millones de veces por segundo, la superficie del objetivo se mantiene efectivamente en un estado de potencial neutro, lo que permite que el proceso de pulverización se mantenga indefinidamente.

El efecto crítico de auto-polarización

Dado que los electrones son mucho más móviles y receptivos que los iones, el objetivo captura muchos más electrones durante el ciclo positivo que iones durante el ciclo negativo.

El resultado es una acumulación neta de carga negativa, lo que hace que el objetivo desarrolle una polarización de CC negativa general, aunque esté alimentado por una fuente de CA. Esta polarización negativa es crucial para garantizar que los iones sigan acelerándose hacia el objetivo con suficiente energía para una pulverización eficiente.

Comprendiendo las compensaciones

Ventaja: versatilidad de materiales inigualable

La principal ventaja de la pulverización catódica por RF es su capacidad para depositar cualquier tipo de material, incluidos aislantes, semiconductores y conductores. La pulverización catódica por CC se limita estrictamente a materiales conductores. Esto convierte a la RF en el método preferido para crear recubrimientos ópticos, capas dieléctricas en electrónica y películas cerámicas protectoras.

Ventaja: estabilidad del proceso a baja presión

El campo alterno hace que el proceso sea menos propenso a la formación de arcos en comparación con la pulverización catódica por CC. Además, los sistemas de RF son altamente eficientes para mantener un plasma incluso a presiones de cámara muy bajas (0,5 a 10 mTorr). Esto da como resultado menos colisiones de gas y una trayectoria libre media más larga para los átomos pulverizados, lo que lleva a películas más densas y de mayor calidad.

Desventaja: complejidad y costo del sistema

Los sistemas de pulverización catódica por RF son inherentemente más complejos y costosos que sus contrapartes de CC. Requieren una fuente de alimentación de RF dedicada y una red de adaptación de impedancia para transferir eficientemente la energía al plasma. Esta complejidad adicional a menudo hace que los sistemas de RF sean más adecuados para sustratos más pequeños o aplicaciones donde la calidad de la película es primordial.

Desventaja: tasa de deposición

Para depositar metales simples, la pulverización catódica por CC generalmente ofrece una mayor tasa de deposición y es más económica. Si bien la RF puede ser altamente eficiente, la necesidad de "gastar" parte de su ciclo neutralizando la carga significa que, para objetivos puramente conductores, la CC suele ser la opción más rápida.

Tomando la decisión correcta para su objetivo

La selección de la técnica de pulverización correcta depende completamente del material que desee depositar y de sus prioridades de rendimiento.

- Si su enfoque principal es depositar materiales conductores (metales) a alta velocidad y menor costo: la pulverización catódica por CC suele ser la opción más eficiente y económica.

- Si su enfoque principal es depositar materiales aislantes o dieléctricos (como óxidos o nitruros): la pulverización catódica por RF es la tecnología esencial e innegociable a utilizar.

- Si su enfoque principal es lograr la mayor uniformidad y calidad de la película, especialmente a bajas presiones: la pulverización catódica por RF ofrece un control de proceso y una estabilidad superiores para casi cualquier material.

Comprender esta diferencia fundamental en la gestión de la carga es clave para seleccionar la herramienta adecuada para sus objetivos de deposición de películas delgadas.

Tabla resumen:

| Principio | Función | Beneficio clave |

|---|---|---|

| Campo de CA (13,56 MHz) | Alterna rápidamente el potencial del objetivo | Evita la acumulación de carga en aislantes |

| Semiciclo negativo | Atrae iones positivos para la pulverización | Desaloja átomos del objetivo para la deposición |

| Semiciclo positivo | Atrae electrones para la neutralización | Neutraliza la carga superficial |

| Efecto de auto-polarización | Crea una polarización de CC negativa neta | Asegura una aceleración eficiente de iones |

¿Listo para depositar películas aislantes de alta calidad?

La pulverización catódica por RF es esencial para crear recubrimientos ópticos avanzados, capas dieléctricas y películas cerámicas. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para dominar esta técnica.

Nuestros expertos pueden ayudarle a seleccionar el sistema de pulverización catódica por RF adecuado para sus materiales específicos y objetivos de rendimiento, garantizando una estabilidad de proceso y una calidad de película superiores.

Contacte con KINTEK hoy mismo para discutir sus desafíos de deposición de películas delgadas y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes