En resumen, un recubrimiento en una herramienta de carburo aumenta principalmente su resistencia al desgaste, resistencia al calor y lubricidad. Estas mejoras no son ajustes menores; cambian fundamentalmente cómo se comporta la herramienta bajo presión. Esto permite que la herramienta corte más rápido, dure significativamente más y, a menudo, produzca un mejor acabado superficial en la pieza de trabajo.

Un recubrimiento actúa como un escudo de alto rendimiento y sacrificable para la herramienta de carburo. Esta barrera está diseñada para ser más dura, más resbaladiza y más estable térmicamente que el propio carburo, protegiendo el filo de corte afilado del calor intenso y la abrasión del proceso de mecanizado.

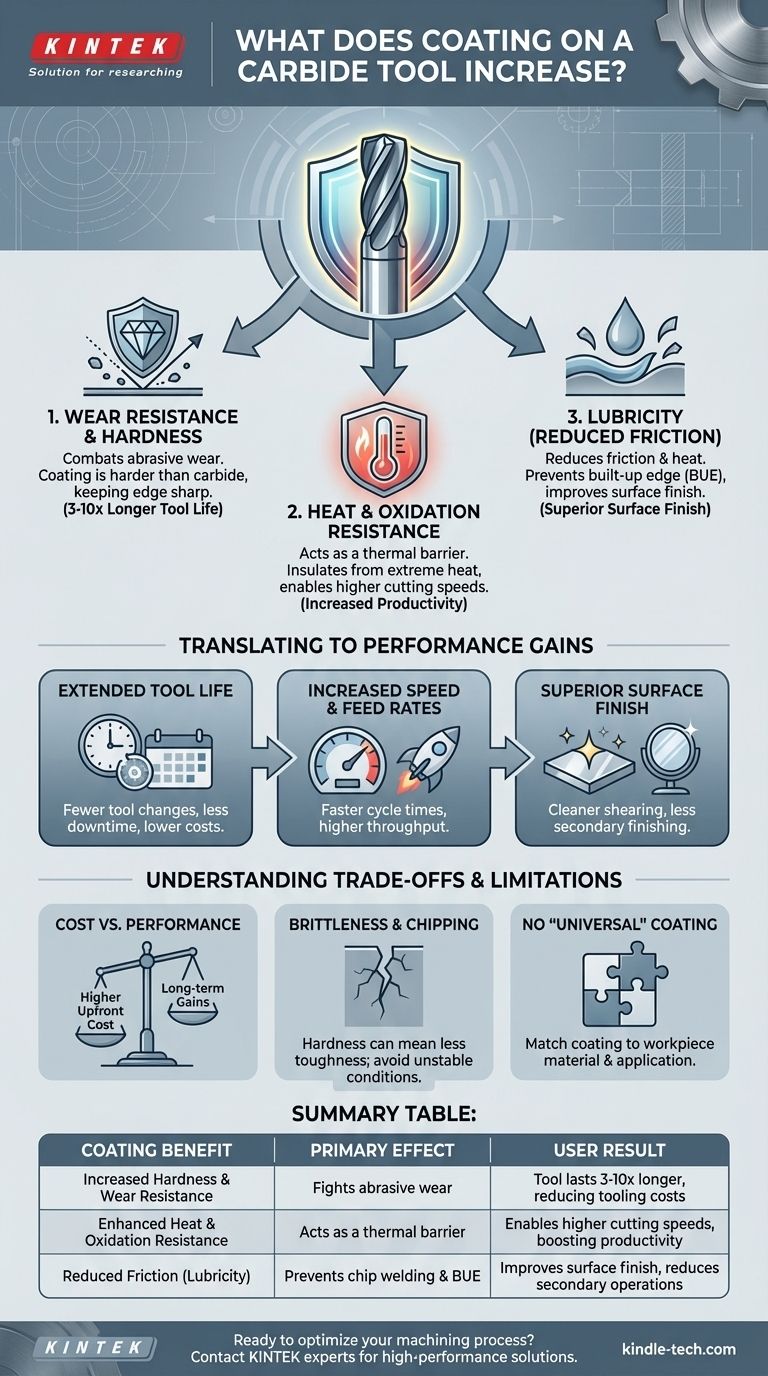

Las funciones principales de un recubrimiento de herramienta

Un recubrimiento de herramienta es una capa ultrafina de material avanzado, a menudo de solo unos pocos micrones de espesor, que se une a la superficie del carburo. Mientras que el carburo proporciona la base resistente y rígida, el recubrimiento proporciona la defensa de primera línea.

Mejora de la dureza y la resistencia al desgaste

El beneficio más fundamental de un recubrimiento es un aumento drástico en la dureza superficial. Muchos recubrimientos modernos de PVD (Deposición Física de Vapor) o CVD (Deposición Química de Vapor) son significativamente más duros que el sustrato de carburo subyacente.

Esta dureza superior combate directamente el desgaste abrasivo. A medida que la herramienta corta el material, las partículas duras microscópicas en la pieza de trabajo actúan como papel de lija, desafilando el filo de corte. El recubrimiento resiste esta abrasión, manteniendo el filo afilado durante mucho más tiempo.

Gestión del calor y la oxidación

El corte de metal genera un calor localizado inmenso, a menudo suficiente para que la zona de corte brille en rojo. Este calor es el enemigo de un filo afilado, ya que puede ablandar el material aglutinante del carburo (cobalto) y hacer que la herramienta se deforme y falle rápidamente.

Los recubrimientos actúan como una barrera térmica, aislando el carburo de las temperaturas extremas en el corte. Además, proporcionan resistencia a la oxidación, evitando que el material de la herramienta se degrade químicamente a altas temperaturas. Esta estabilidad térmica es lo que permite el uso de velocidades de corte mucho más altas.

Reducción de la fricción (aumento de la lubricidad)

Muchos recubrimientos tienen un coeficiente de fricción muy bajo, lo que los hace mucho más "resbaladizos" que el carburo sin recubrimiento. Esta lubricidad tiene dos efectos críticos.

Primero, reduce la cantidad de calor generado por la fricción entre la herramienta y la pieza de trabajo. Segundo, ayuda a que las virutas fluyan suavemente y evacuen la zona de corte, previniendo un modo de fallo común conocido como rebaba de soldadura (BUE), donde el material de la pieza de trabajo se suelda a la herramienta.

Traducción de las propiedades del recubrimiento en ganancias de rendimiento

Comprender las funciones de un recubrimiento es útil, pero su valor real reside en cómo estas propiedades se traducen en resultados tangibles en el taller.

El impacto en la vida útil de la herramienta

Al proteger el filo de corte de la abrasión y el calor, un recubrimiento extiende drásticamente la vida útil operativa de una herramienta. Una herramienta recubierta a menudo puede durar entre 3 y 10 veces más que su contraparte sin recubrimiento en la misma aplicación. Esto significa menos cambios de herramienta, menos tiempo de inactividad de la máquina y menores costos generales de herramientas.

El impacto en las velocidades y avances

Debido a que una herramienta recubierta puede soportar temperaturas mucho más altas, un operador puede aumentar significativamente las velocidades y avances de corte. Hacer funcionar una máquina más rápido reduce directamente el tiempo de ciclo de cada pieza, aumentando drásticamente la productividad y el rendimiento sin necesidad de nueva maquinaria.

El impacto en el acabado superficial

La lubricidad mejorada y la prevención de la rebaba de soldadura dan como resultado una acción de corte más limpia. Esto a menudo produce un acabado superficial superior en la pieza, lo que puede reducir o incluso eliminar la necesidad de operaciones de acabado secundarias como el rectificado o el pulido.

Comprensión de las compensaciones

Aunque los beneficios son significativos, un recubrimiento no es una solución mágica. Un análisis objetivo requiere comprender sus limitaciones.

Costo frente a rendimiento

Las herramientas recubiertas tienen un costo inicial más alto que las herramientas sin recubrimiento. La decisión de usarlas es un cálculo económico: ¿las ganancias en la vida útil de la herramienta y la productividad compensarán el precio inicial más alto? Para la mayoría de los entornos de producción, la respuesta es un sí definitivo.

Fragilidad del recubrimiento y astillamiento del filo

La dureza a menudo conlleva una compensación en tenacidad. Algunos recubrimientos ultraduros pueden ser más frágiles que el sustrato de carburo. En condiciones de mecanizado inestables con vibración intensa, parloteo o cortes interrumpidos, esto puede provocar un astillamiento microscópico del recubrimiento, lo que puede acelerar el fallo de la herramienta.

El mito del recubrimiento "universal"

No existe un único recubrimiento que sea el mejor para cada aplicación. Un recubrimiento optimizado para cortar acero endurecido (como AlTiN) tendrá un rendimiento deficiente en aluminio, donde se necesita un recubrimiento más resbaladizo y lubricante (como TiB2 o DLC) para evitar que el material se pegue. Adaptar el recubrimiento al material de la pieza de trabajo y a la aplicación es fundamental.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión de utilizar una herramienta recubierta depende de su objetivo específico.

- Si su enfoque principal es maximizar la vida útil de la herramienta y reducir los costos de herramientas: Una herramienta recubierta es casi siempre la opción superior, ya que la vida útil extendida y el menor tiempo de inactividad de la máquina superarán con creces la inversión inicial.

- Si su enfoque principal es maximizar la productividad y reducir los tiempos de ciclo: Los recubrimientos de alto rendimiento son esenciales, ya que son la tecnología habilitadora que permite las velocidades y avances más altos necesarios para el mecanizado de alta eficiencia.

- Si está mecanizando materiales blandos no ferrosos (como el aluminio): Utilice una herramienta sin recubrimiento muy pulida o un recubrimiento especializado con lubricidad extrema (como DLC) para evitar la soldadura de virutas.

- Si está trabajando con una máquina de baja potencia o una configuración inestable: Una herramienta sin recubrimiento muy afilada podría funcionar de manera más confiable, ya que ejerce menos presión de corte y evita el riesgo de que un recubrimiento frágil se astille.

Comprender el papel de un recubrimiento lo transforma de una simple característica a una herramienta estratégica para optimizar todo su proceso de mecanizado.

Tabla de resumen:

| Beneficio del recubrimiento | Efecto principal | Resultado para el usuario |

|---|---|---|

| Dureza y resistencia al desgaste aumentadas | Combate el desgaste abrasivo | La herramienta dura de 3 a 10 veces más, reduciendo los costos de herramientas |

| Resistencia mejorada al calor y a la oxidación | Actúa como barrera térmica | Permite velocidades de corte más altas, aumentando la productividad |

| Fricción reducida (Lubricidad) | Previene la soldadura de virutas y la rebaba de soldadura | Mejora el acabado superficial, reduce las operaciones secundarias |

¿Listo para optimizar su proceso de mecanizado con el recubrimiento de herramienta adecuado?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento, incluidas soluciones para el análisis y desarrollo de recubrimientos de herramientas avanzados. Ya sea que esté en I+D o en producción, nuestra experiencia puede ayudarlo a seleccionar el recubrimiento ideal para maximizar la vida útil de la herramienta, aumentar las velocidades y lograr acabados superficiales superiores.

¡Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades de laboratorio y fabricación!

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

La gente también pregunta

- ¿Qué es la deposición de material en la fabricación? Desbloquee la libertad de diseño con los procesos aditivos

- ¿Qué es la deposición química de vapor a presión reducida? Logre una pureza y uniformidad de película superiores

- ¿Por qué se utilizan las películas delgadas? Para diseñar propiedades superficiales superiores en cualquier material

- ¿Qué es un ejemplo de deposición de capa atómica? Recubrimiento de precisión con Al₂O₃ en superficies complejas

- ¿Cuáles son las principales desventajas del Depósito Químico en Fase Vapor (CVD)? Navegando los desafíos en la fabricación de películas delgadas

- ¿Cuál es la tensión en las películas magnetronadas? Dominando el control de la tensión para la durabilidad de la película

- ¿Qué papel juega la etapa de calentamiento del sustrato en la ALD de óxido de aluminio? Dominio de la ventana del proceso térmico

- ¿Para qué se utiliza la deposición química de vapor en la fabricación? Películas Delgadas de Alta Pureza y Materiales Avanzados