En la prevención de incendios y explosiones, la inertización es el proceso de desplazar el oxígeno en una atmósfera peligrosa con un gas no combustible. Al hacer deliberadamente que la atmósfera tenga deficiencia de oxígeno, se vuelve imposible que se inicie un incendio o una explosión, incluso si hay combustible inflamable y una fuente de ignición presentes.

El principio central de la inertización es eliminar proactivamente una pata esencial del "triángulo del fuego": el oxígeno. Esto elimina la posibilidad de combustión antes de que pueda comenzar, sirviendo como un control de ingeniería crítico en entornos industriales de alto riesgo.

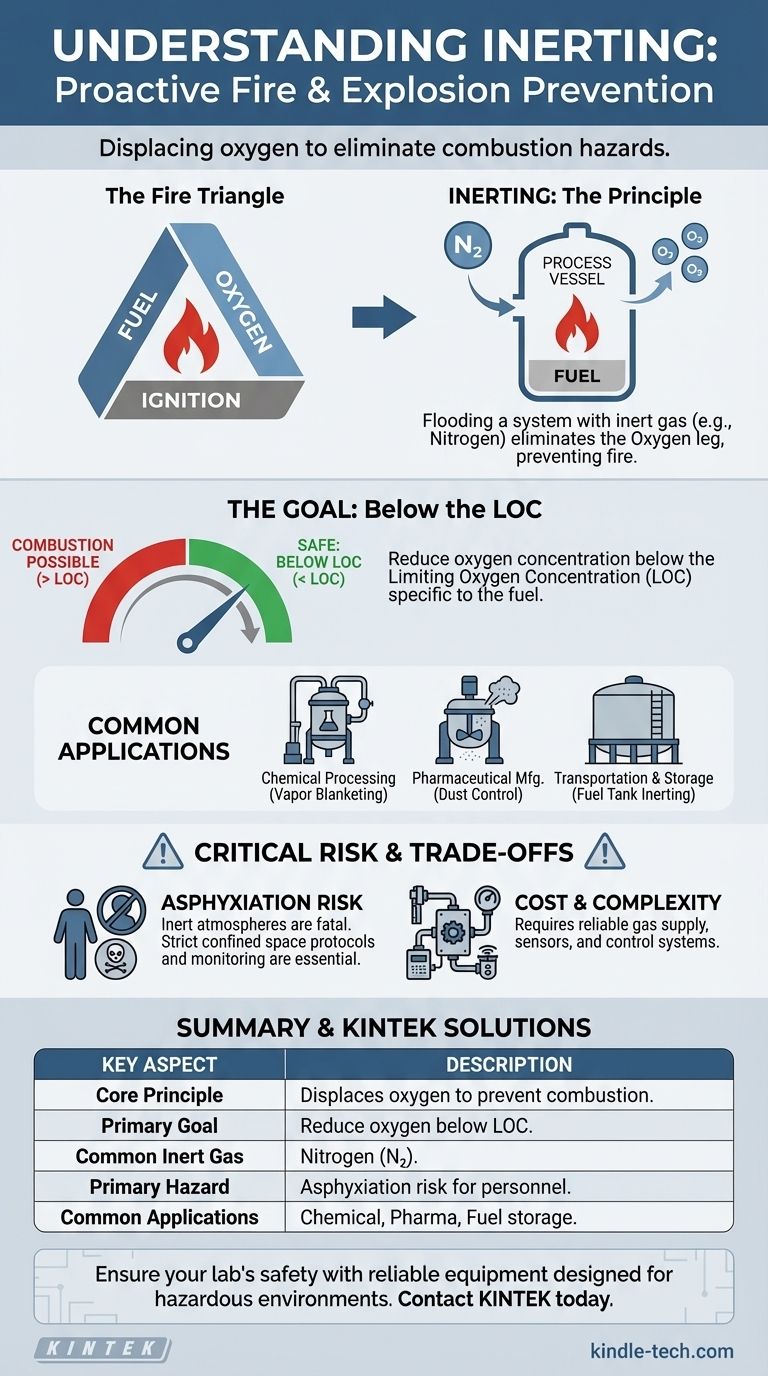

El Principio: Cómo la Inertización Previene la Combustión

Para entender la inertización, primero debe comprender los requisitos básicos para un incendio o una explosión. Esto a menudo se visualiza como el "triángulo del fuego", que consta de tres componentes esenciales.

Combustible, Oxígeno e Ignición

Para que ocurra la combustión, deben estar presentes tres elementos al mismo tiempo:

- Combustible: Una sustancia inflamable, como un vapor de disolvente, polvo combustible o gas.

- Oxígeno: Típicamente del aire ambiente, que es aproximadamente 21% de oxígeno.

- Fuente de Ignición: Una chispa, llama o calor suficiente para iniciar la reacción.

La eliminación de cualquiera de estos tres elementos previene un incendio. Si bien el control de las fuentes de ignición y el combustible es importante, no siempre es posible.

Eliminando el Oxígeno de la Ecuación

La inertización se centra exclusivamente en eliminar el elemento oxígeno. Esto se logra inundando un sistema cerrado —como un recipiente de proceso, reactor o tanque de almacenamiento— con un gas inerte.

El gas inerte, más comúnmente nitrógeno, diluye la concentración de oxígeno en la atmósfera del recipiente. Este proceso continúa hasta que el nivel de oxígeno cae por debajo de un umbral crítico conocido como la Concentración Límite de Oxígeno (CLO).

La Concentración Límite de Oxígeno (CLO)

La CLO es la concentración mínima de oxígeno requerida para soportar la combustión de un combustible específico. Cada sustancia inflamable tiene su propia CLO única.

Por ejemplo, la CLO para el metano es de alrededor del 12%, mientras que para el hidrógeno es mucho menor, del 5%. Los estándares de seguridad suelen requerir que los procesos de inertización reduzcan el nivel de oxígeno muy por debajo de la CLO, a menudo al 5% o menos, para proporcionar un margen de seguridad.

Aplicaciones y Escenarios Comunes

La inertización no es un concepto teórico; es una práctica de seguridad fundamental aplicada en numerosas industrias donde se manejan materiales inflamables.

Procesamiento Químico y Petroquímico

En reactores y tanques de almacenamiento, los vapores inflamables pueden acumularse fácilmente en el espacio de cabeza por encima de un líquido. La inertización de este espacio de vapor, a menudo llamada "blanketing" o "manta de gas inerte", previene una explosión si ocurriera una fuente de ignición como una descarga estática.

Fabricación Farmacéutica

Muchos productos farmacéuticos son polvos finos que pueden crear una nube de polvo combustible durante el procesamiento o la transferencia. La inertización de mezcladores, secadores y sistemas de transporte previene devastadoras explosiones de polvo.

Transporte y Almacenamiento

Los tanques de combustible de grandes petroleros y aviones de carga a menudo se inertizan para prevenir la ignición de vapores de combustible. Esta es también una práctica común para almacenar líquidos altamente volátiles en parques de tanques.

Comprendiendo los Compromisos Críticos

Si bien es altamente efectiva, la inertización es un sistema diseñado que conlleva su propio conjunto de consideraciones críticas y riesgos inherentes que deben gestionarse.

El Riesgo Principal: Asfixia

Una atmósfera inertizada es, por diseño, incapaz de soportar la vida. El peligro principal asociado con la inertización es el riesgo de asfixia para el personal.

Cualquier recipiente o área que haya sido inertizada es un peligro inmediato para la vida. Los protocolos de seguridad estrictos, incluidos los permisos de entrada a espacios confinados, el monitoreo del aire y los procedimientos de bloqueo/etiquetado, son absolutamente esenciales antes de cualquier entrada humana.

Costo y Complejidad

La implementación de un sistema de inertización requiere una fuente confiable de gas inerte, como un generador de nitrógeno o un tanque de nitrógeno líquido a granel. También implica el costo de tuberías, válvulas, sensores de oxígeno y sistemas de control para garantizar que el proceso funcione correcta y seguramente.

Aplicando Esto a Su Objetivo

La estrategia específica para la inertización depende completamente del material que se maneja y de la naturaleza del proceso industrial.

- Si su enfoque principal es almacenar líquidos volátiles: Su objetivo es utilizar una "manta de nitrógeno" de baja presión para proteger continuamente el espacio de vapor en sus tanques.

- Si su enfoque principal es prevenir explosiones de polvo: Debe inertizar todo el volumen del equipo de proceso, como molinos o secadores, donde se puede formar una nube de polvo combustible.

- Si su enfoque principal es la seguridad operativa del personal: Sus procedimientos deben priorizar la verificación de que el recipiente ha sido purgado a fondo con aire respirable y probado para niveles seguros de oxígeno antes de que comience cualquier trabajo de mantenimiento.

En última instancia, la inertización es una medida de seguridad potente y proactiva que previene químicamente que una atmósfera peligrosa se vuelva ignitable.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Central | Desplaza el oxígeno en una atmósfera para prevenir la combustión, eliminando un elemento del "triángulo del fuego". |

| Objetivo Principal | Reducir la concentración de oxígeno por debajo de la Concentración Límite de Oxígeno (CLO) para un combustible específico. |

| Gas Inerte Común | El nitrógeno es el más utilizado. |

| Peligro Principal | Riesgo de asfixia para el personal debido a la atmósfera deficiente en oxígeno. |

| Aplicaciones Comunes | Procesamiento químico, fabricación farmacéutica, inertización de tanques de combustible y manejo de polvo combustible. |

Asegure la seguridad de su laboratorio con equipos confiables diseñados para entornos peligrosos.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Ya sea que sus procesos involucren solventes volátiles o polvo combustible, tener el equipo adecuado y seguro es el primer paso en la mitigación de riesgos.

Contáctenos hoy para discutir cómo nuestras soluciones pueden apoyar sus protocolos de seguridad y objetivos operativos.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

La gente también pregunta

- ¿Cómo asegura un horno de atmósfera tubular la actividad de los metales nobles al preparar catalizadores de Pt/Al2O3 soportados?

- ¿Cuáles son las ventajas de la condensación de gas inerte? Logre nanopartículas de alta pureza para investigación

- ¿Qué funciones desempeña un horno tubular de atmósfera en el recubrimiento de FeAl/Al2O3/TiO2? Guía experta para la síntesis avanzada de capas

- ¿Cuál es la atmósfera de hidrógeno para el horno de recocido? Lograr un acabado brillante y libre de óxido

- ¿Por qué el control de la velocidad de calentamiento de un horno de recocido de laboratorio es fundamental para sintetizar pirocloro Y2Ti2O7 puro?

- ¿Qué es la nitruración en el tratamiento térmico? Mejore la durabilidad con un endurecimiento superficial de precisión

- ¿Por qué se requiere un horno de atmósfera a alta temperatura para el precalentamiento de FeCrAl? Optimizar la forja y prevenir el agrietamiento

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra