En esencia, un reactor de pirólisis es un recipiente especializado de alta temperatura que descompone químicamente los materiales orgánicos en un ambiente libre de oxígeno. Este proceso, conocido como pirólisis, descompone la materia prima como biomasa, plásticos o neumáticos en tres productos valiosos: un combustible líquido (bioaceite), un gas combustible (gas de síntesis) y un residuo sólido rico en carbono (biocarbón). El diseño del reactor es lo que controla la eficiencia y el resultado final de esta transformación.

El desafío fundamental en la pirólisis no es solo aplicar calor, sino controlar con precisión cómo se transfiere ese calor a la materia prima. Los diferentes diseños de reactores representan distintas estrategias para gestionar esta transferencia de calor, lo que a su vez determina si se produce principalmente combustible líquido, carbón sólido o gas.

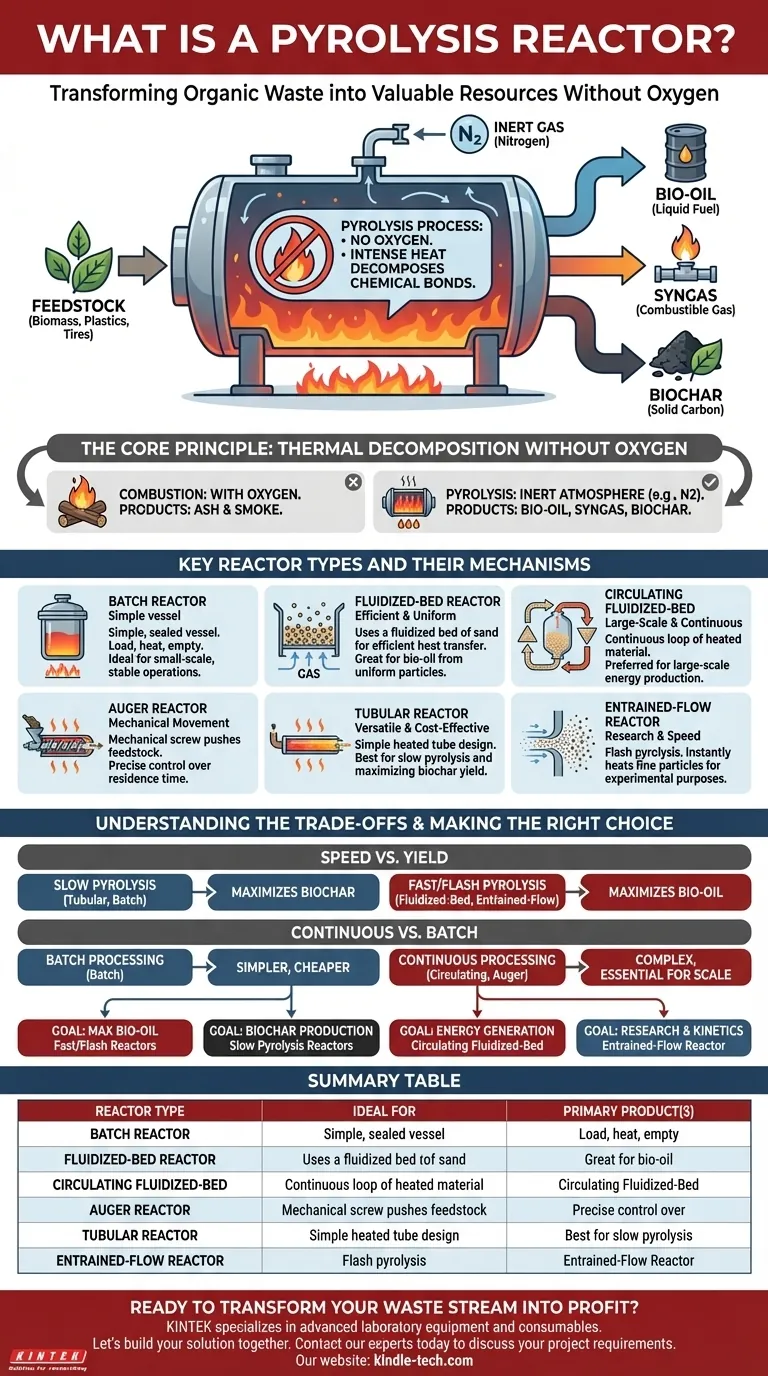

El Principio Central: Descomposición Térmica Sin Oxígeno

Antes de comparar los tipos de reactores, es fundamental comprender el proceso que están diseñados para facilitar. La pirólisis es fundamentalmente diferente de la quema (combustión) porque ocurre en ausencia de oxígeno.

El Papel de una Atmósfera Inerte

En lugar de quemarse, el calor intenso rompe los enlaces químicos dentro del material orgánico. Para evitar la combustión, el reactor se purga con un gas inerte, generalmente nitrógeno.

Esta descomposición controlada asegura que el material se transforme en subproductos valiosos en lugar de simplemente convertirse en ceniza y humo.

Los Tres Productos Principales

El resultado de un reactor de pirólisis es siempre una mezcla de tres productos principales. El diseño del reactor y los parámetros operativos (como la temperatura y la velocidad de calentamiento) determinan la proporción de estos resultados.

- Bioaceite (Aceite de Pirólisis): Un combustible líquido que puede refinarse para su uso en motores y calderas.

- Gas de Síntesis (Syngas): Una mezcla de gases combustibles como hidrógeno y monóxido de carbono, que puede utilizarse para generar calor o electricidad.

- Biocarbón: Un material sólido estable, rico en carbono, que puede utilizarse como acondicionador del suelo, para filtración o como combustible sólido.

Tipos Clave de Reactores y Sus Mecanismos

El reactor "mejor" es el más adecuado para una materia prima y un producto deseado específicos. Cada diseño utiliza un mecanismo diferente para mover el material y transferir el calor.

Reactores por Lotes (El Enfoque Más Simple)

Un reactor por lotes es el diseño más sencillo, a menudo un recipiente sellado simple. Se carga la materia prima, se sella y se calienta el recipiente durante un período determinado, y luego se retiran los productos.

Estos son ideales para operaciones que no requieren una producción continua y donde la estabilidad del proceso es más importante que la velocidad. Piense en ello como una olla a presión industrial sofisticada.

Reactores de Lecho Fluidizado (Para Alta Eficiencia)

Estos reactores contienen un lecho de material granular, como arena. Se fuerza un gas inerte a través de la parte inferior, lo que hace que la arena y las partículas de materia prima se comporten como un fluido.

Esta "fluidización" crea una transferencia de calor extremadamente eficiente y uniforme, haciendo que estos reactores sean muy efectivos para producir bioaceites a partir de partículas pequeñas y consistentes como serrín o residuos agrícolas.

Reactores de Lecho Fluidizado Circulante (Para Escala Continua)

Esta es una evolución del diseño de lecho fluidizado, construido para operación continua a gran escala. Funciona haciendo circular constantemente el material del lecho calentado (arena) y la materia prima entre el reactor y un calentador separado.

Este circuito continuo lo convierte en una tecnología preferida para aplicaciones industriales como la producción de energía renovable y la generación de electricidad.

Reactores de Tornillo sin Fin (Movimiento Mecánico)

Un reactor de tornillo sin fin utiliza un gran tornillo accionado por motor para empujar mecánicamente la materia prima a través de una cámara calentada. La transferencia de calor depende del contacto directo del material con las paredes calientes del reactor.

A diferencia de los diseños de lecho fluidizado que dependen del flujo de gas, este método utiliza fuerza mecánica, ofreciendo un control preciso sobre el tiempo que el material permanece en la zona caliente.

Reactores Tubulares (Versátiles y Rentables)

Como su nombre indica, este reactor consiste en un tubo calentado por el que pasa la materia prima. Su diseño simple conlleva menores costos de construcción y operación.

Aunque son lo suficientemente versátiles para diferentes velocidades de pirólisis, los reactores tubulares son más adecuados para la pirólisis lenta, donde el objetivo suele ser maximizar el rendimiento de biocarbón sólido.

Reactores de Flujo Arrastrado (Para Investigación y Velocidad)

En este diseño, las partículas de materia prima muy finas son "arrastradas" o transportadas por una corriente de gas caliente, calentándolas casi instantáneamente. Este proceso se conoce como pirólisis rápida.

Debido al calentamiento rápido y al corto tiempo de reacción, estos reactores se utilizan principalmente con fines experimentales para estudiar la cinética química de la pirólisis y maximizar los rendimientos de aceite líquido.

Comprender las Compensaciones

Elegir un reactor implica equilibrar prioridades contrapuestas. El diseño que seleccione impacta directamente en su rendimiento, complejidad operativa y costos.

Velocidad frente a Rendimiento

La velocidad de calentamiento es el factor más crítico que determina la proporción del producto.

- Pirólisis Lenta (p. ej., Tubular, por Lotes): Maximiza la producción de biocarbón sólido.

- Pirólisis Rápida y Flash (p. ej., Lecho Fluidizado, Flujo Arrastrado): Maximiza el rendimiento de bioaceite líquido.

Procesamiento Continuo frente a Por Lotes

Un reactor por lotes es más simple y económico, pero requiere detenerse y comenzar para cada carga. Los reactores continuos (como los diseños de Circulación o Tornillo sin Fin) son más complejos, pero son esenciales para la producción a escala industrial donde se requiere una salida constante.

Materia Prima y Construcción

Los reactores suelen estar construidos con materiales robustos como placa de caldera Q245R o acero inoxidable 304 para soportar las altas temperaturas y el ambiente potencialmente corrosivo. El tipo de reactor también debe coincidir con la materia prima; un reactor de lecho fluidizado funciona mejor con partículas pequeñas y uniformes, mientras que otros diseños pueden manejar material menos uniforme.

Tomar la Decisión Correcta para Su Objetivo

Su decisión debe estar impulsada por su objetivo final. El reactor es una herramienta diseñada para lograr un resultado químico específico.

- Si su enfoque principal es maximizar la producción de bioaceite líquido: Un reactor de pirólisis rápida o flash como el de Lecho Fluidizado o Flujo Arrastrado es la opción más efectiva.

- Si su enfoque principal es producir biocarbón sólido para agricultura o filtración: Un reactor de pirólisis lenta, como un sistema Tubular o por Lotes, es el camino ideal.

- Si su enfoque principal es la generación de energía continua a gran escala: Un reactor de Lecho Fluidizado Circulante ofrece el rendimiento y la eficiencia necesarios para aplicaciones industriales.

- Si su enfoque principal es la investigación y el análisis de procesos: Un reactor de Flujo Arrastrado proporciona la precisión y el control necesarios para estudiar la cinética fundamental de la pirólisis.

En última instancia, el reactor es una herramienta diseñada para controlar con precisión el calor y el tiempo, y seleccionar el adecuado transforma un problema de residuos en un recurso valioso.

Tabla Resumen:

| Tipo de Reactor | Ideal Para | Característica Clave | Producto(s) Principal(es) |

|---|---|---|---|

| Reactor por Lotes | Operaciones simples a pequeña escala | Recipiente sellado, como una olla a presión industrial | Biocarbón |

| Reactor de Lecho Fluidizado | Alta eficiencia, calentamiento uniforme | Utiliza un lecho "fluidizado" de arena para una excelente transferencia de calor | Bioaceite |

| Lecho Fluidizado Circulante | Operación continua a gran escala | Hace circular arena calentada en un bucle para una salida constante | Gas de Síntesis, Bioaceite |

| Reactor de Tornillo sin Fin | Control mecánico del proceso | Utiliza un tornillo para empujar la materia prima a través de un tubo calentado | Bioaceite, Biocarbón |

| Reactor Tubular | Rentable, pirólisis lenta | Diseño simple de tubo calentado | Biocarbón |

| Reactor de Flujo Arrastrado | Investigación, pirólisis rápida | Calienta instantáneamente partículas finas transportadas por una corriente de gas caliente | Bioaceite |

¿Listo para Transformar Su Flujo de Residuos en Ganancias?

Elegir el reactor de pirólisis adecuado es fundamental para lograr sus objetivos específicos, ya sea maximizar el rendimiento de bioaceite, producir biocarbón agrícola o escalar para la generación de energía.

KINTEK se especializa en equipos y consumibles avanzados de laboratorio. Nuestra experiencia puede ayudarle a seleccionar, optimizar y mantener el sistema de pirólisis perfecto para sus necesidades de investigación o escala piloto. Proporcionamos los reactores robustos y de alta temperatura que necesita para convertir los residuos orgánicos en recursos valiosos de manera eficiente y confiable.

Construyamos su solución juntos. Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Liofilizadora de Laboratorio de Alto Rendimiento para Investigación y Desarrollo

- Diamante CVD para Aplicaciones de Gestión Térmica

La gente también pregunta

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida