En esencia, la pirólisis catalítica de residuos plásticos es un proceso avanzado de reciclaje químico que utiliza una sustancia llamada catalizador para descomponer los polímeros plásticos complejos en productos más simples y valiosos, como aceite sintético, gas y carbón vegetal. A diferencia de la pirólisis tradicional, el catalizador dirige activamente las reacciones químicas, mejorando la eficiencia del proceso y la calidad del producto final.

El propósito fundamental de usar un catalizador no es solo descomponer los residuos plásticos, sino hacerlo con mayor control. Permite temperaturas de funcionamiento más bajas y guía selectivamente la descomposición para producir un aceite sintético de mayor calidad y más consistente, abordando el desafío central de la alimentación plástica inconsistente.

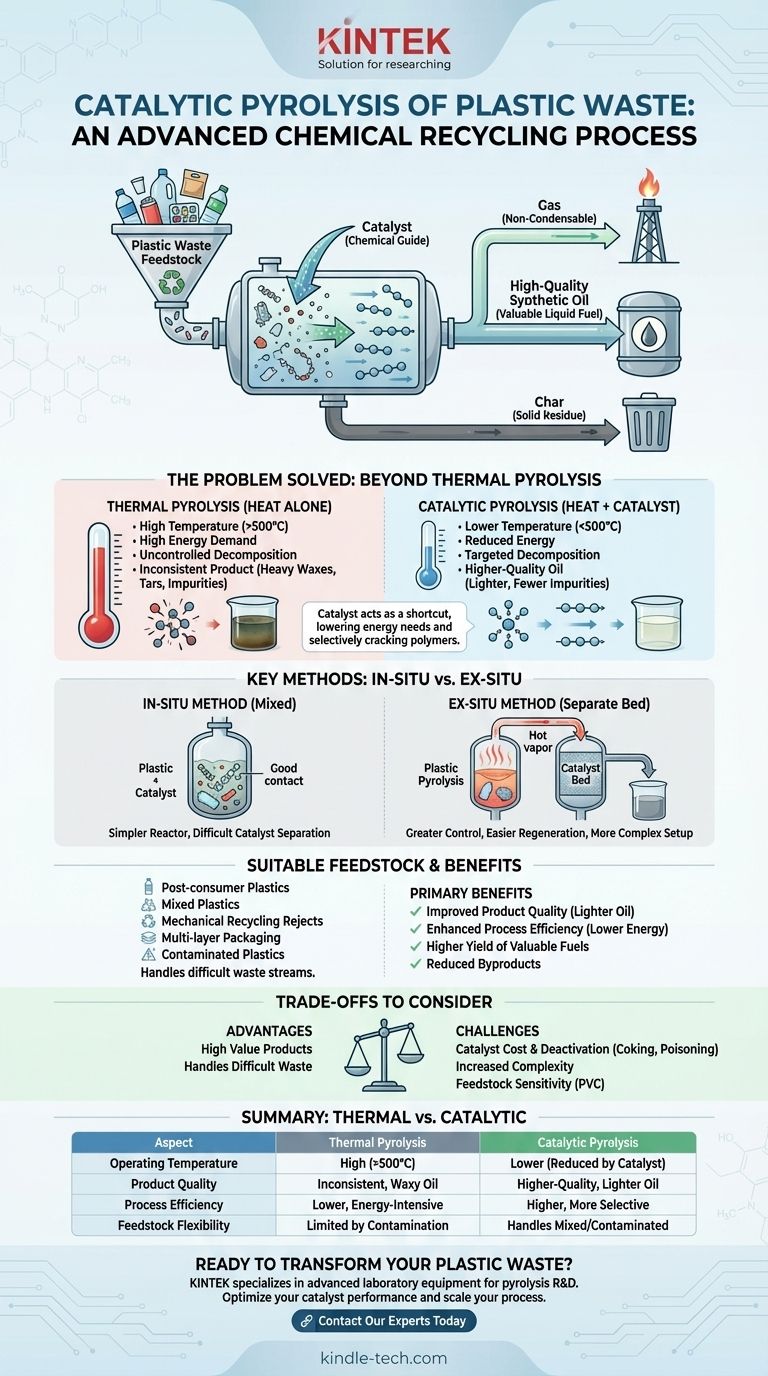

El problema que resuelve la pirólisis catalítica

Para comprender el valor de la pirólisis catalítica, primero debemos reconocer las limitaciones de descomponer los plásticos solo con calor (pirólisis térmica).

Los límites del calor por sí solo

La pirólisis térmica estándar requiere temperaturas muy altas (generalmente superiores a 500 °C) para romper los fuertes enlaces químicos de los plásticos. Esta alta demanda de energía encarece el proceso.

Además, sin ninguna guía, los plásticos se descomponen en una gama amplia e impredecible de productos, que incluyen ceras pesadas de bajo valor, alquitranes y un alto porcentaje de gases no condensables. El aceite sintético resultante a menudo es inconsistente y requiere una purificación posterior significativa.

El catalizador como "guía" química

Un catalizador actúa como un atajo químico, reduciendo la cantidad de energía (temperatura) necesaria para iniciar y mantener la descomposición del plástico. Proporciona una vía de reacción alternativa que es más eficiente.

Más importante aún, se eligen catalizadores específicos por su capacidad para "craquear" selectivamente las largas cadenas de polímeros plásticos en hidrocarburos de cadena más corta y más deseables. Esto da como resultado un aceite sintético que es más ligero, más similar a las fracciones de diésel o gasolina convencionales y con menos impurezas.

Beneficios principales de usar un catalizador

La introducción de un catalizador ofrece dos ventajas críticas: mejora de la calidad del producto y mayor eficiencia del proceso.

Al guiar las reacciones químicas, el proceso produce una mayor proporción de combustible líquido valioso y reduce la producción de subproductos no deseados como cera pesada y carbón vegetal.

Este enfoque dirigido también significa que el proceso puede funcionar a temperaturas más bajas y, a menudo, a velocidades más rápidas, lo que reduce significativamente el consumo general de energía y el costo operativo en comparación con la pirólisis térmica tradicional.

Cómo funciona la pirólisis catalítica: métodos clave

Existen dos configuraciones principales para introducir el catalizador en el sistema de pirólisis, cada una con su propio perfil operativo.

El método in-situ: catalizador y plástico mezclados

En un proceso in-situ (o "en el lugar"), el catalizador se mezcla directamente con la materia prima plástica triturada dentro del reactor de pirólisis principal.

Este enfoque se beneficia de un diseño de reactor más simple y garantiza un excelente contacto entre el catalizador y los vapores plásticos en descomposición. Sin embargo, separar el catalizador gastado del carbón vegetal sólido resultante para su reutilización puede ser difícil.

El método ex-situ: lecho catalítico separado

En un proceso ex-situ (o "fuera del lugar"), la pirólisis ocurre en un reactor y luego el vapor caliente resultante se pasa a través de un segundo reactor separado que contiene el lecho catalítico.

Este sistema de doble lecho ofrece un control mucho mayor. Permite una regeneración o reemplazo más fácil del catalizador sin interrumpir todo el proceso y evita que el catalizador se contamine con materiales inorgánicos en la materia prima. La contrapartida es una configuración más compleja y con mayor inversión de capital.

Materia prima adecuada para la pirólisis catalítica

Una ventaja significativa de esta tecnología es su capacidad para manejar flujos de residuos que son difíciles o imposibles de procesar mediante el reciclaje mecánico.

Los materiales adecuados incluyen:

- Plásticos posconsumo: Envases y artículos plásticos de uso diario.

- Plásticos mixtos: Pacas no clasificadas de diferentes tipos de plástico de residuos sólidos municipales.

- Rechazos del reciclaje mecánico: El plástico residual que los recicladores no pueden procesar.

- Envases multicapa: Películas complejas como bolsas de alimentos hechas de capas unidas de diferentes materiales.

- Plásticos contaminados: Materias primas que contienen impurezas, incluidos algunos niveles de PET/PVC.

Comprensión de las compensaciones

Aunque es potente, la pirólisis catalítica no está exenta de desafíos. Una comprensión clara de las compensaciones es esencial para cualquier aplicación práctica.

Costo y desactivación del catalizador

Los catalizadores, especialmente los altamente selectivos, pueden ser costosos. Con el tiempo, pierden su eficacia (se desactivan) debido a los depósitos de carbono (coquización) o al envenenamiento por contaminantes en los residuos plásticos, como el cloro del PVC. Esto requiere una regeneración o reemplazo periódico, lo que aumenta los costos operativos.

Mayor complejidad del proceso

La implementación de un sistema catalítico, particularmente una configuración ex-situ, añade una capa de complejidad de ingeniería y requiere controles de proceso más sofisticados en comparación con una unidad de pirólisis térmica simple.

Sensibilidad de la materia prima

Aunque son robustos, los catalizadores no son inmunes al contenido del flujo de residuos. Las altas concentraciones de ciertos materiales, como el PVC, pueden envenenar rápidamente el catalizador, reduciendo su vida útil y la efectividad general del proceso. Es posible que aún se requiera un pretratamiento de la materia prima para optimizar el rendimiento.

Tomar la decisión correcta para su objetivo

La pirólisis catalítica representa un importante paso tecnológico hacia la creación de una economía circular para los residuos plásticos al convertirlos en un recurso de alto valor.

- Si su enfoque principal es maximizar el valor de los recursos recuperados: La pirólisis catalítica es la opción superior, ya que produce un aceite sintético de mayor calidad que requiere menos mejora para convertirse en un producto final.

- Si su enfoque principal es procesar residuos plásticos mixtos y difíciles: La capacidad de esta tecnología para manejar plásticos contaminados y multicapa la convierte en una solución potente para flujos de residuos que no tienen otra salida de reciclaje.

- Si su enfoque principal es equilibrar el rendimiento con el costo operativo: La elección entre los métodos in-situ y ex-situ depende de la disponibilidad de capital, y el ex-situ ofrece un mejor control a largo plazo a un costo inicial más alto.

En última instancia, la pirólisis catalítica transforma el desafío de los residuos plásticos en una oportunidad para una recuperación de recursos eficiente y dirigida.

Tabla de resumen:

| Aspecto | Pirólisis Térmica | Pirólisis Catalítica |

|---|---|---|

| Temperatura de Funcionamiento | Alta (>500°C) | Más baja (reducida por el catalizador) |

| Calidad del Producto | Aceite inconsistente y ceroso | Aceite más ligero y de mayor calidad |

| Eficiencia del Proceso | Menor, intensiva en energía | Mayor, más selectiva |

| Flexibilidad de la Materia Prima | Limitada por la contaminación | Maneja plásticos mixtos/contaminados |

¿Listo para transformar sus residuos plásticos en recursos valiosos? KINTEK se especializa en equipos de laboratorio avanzados para la investigación y el desarrollo de pirólisis. Ya sea que esté optimizando el rendimiento del catalizador o escalando su proceso, nuestras soluciones le ayudan a lograr una conversión de plástico eficiente y de alto rendimiento. Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar sus proyectos de pirólisis catalítica con equipos de precisión y consumibles adaptados a las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

La gente también pregunta

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Qué papel juega un autoclave en la simulación de las condiciones de un REAP? Validación avanzada de materiales para la seguridad nuclear

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Cuál es la función de un reactor hidrotermal de temperatura constante? Dominio de la Activación de Cenizas Volantes de Carbón