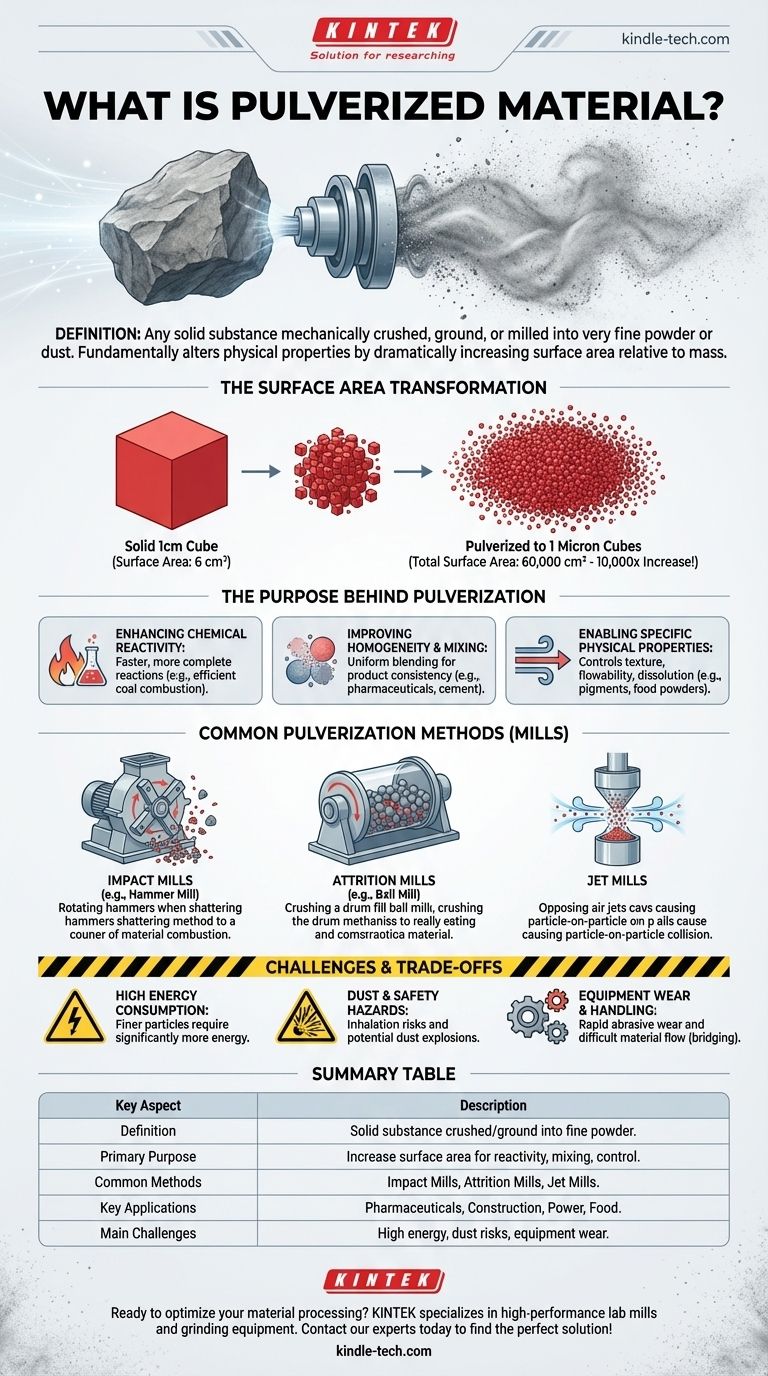

En términos sencillos, el material pulverizado es cualquier sustancia sólida que ha sido triturada, molida o pulverizada mecánicamente hasta convertirse en un polvo o una partícula muy fina. Este proceso cambia fundamentalmente las propiedades físicas del material, sobre todo al aumentar drásticamente su área de superficie en relación con su masa. Esta transformación no se trata meramente de hacer algo más pequeño; es un paso crítico para desbloquear su potencial para una amplia gama de aplicaciones industriales.

La pulverización es un proceso de ingeniería fundamental diseñado para alterar el estado físico de un material con el fin de mejorar su reactividad química, mejorar su capacidad de mezcla y controlar su comportamiento en un producto final. Comprender el propósito detrás de la creación de un polvo es clave para comprender su importancia industrial.

El Propósito Detrás de la Pulverización

La decisión de pulverizar un material está impulsada por la necesidad de manipular sus propiedades fundamentales. Al descomponer su estructura, obtenemos un control preciso sobre cómo se comporta e interactúa con su entorno.

Maximización del Área de Superficie

Romper un trozo sólido de material en miles de millones de partículas diminutas aumenta masivamente el área de superficie total expuesta. Esta es la consecuencia más importante de la pulverización.

Por ejemplo, un cubo sólido de un centímetro tiene un área de superficie de 6 cm². Si se pulveriza en cubos de un micrón de lado, el área de superficie total aumenta a 60.000 cm², un aumento de 10.000 veces.

Mejora de la Reactividad Química

Con una mayor área de superficie expuesta, las reacciones químicas pueden ocurrir mucho más rápido y de manera más completa. Este principio es vital en muchos procesos.

En una central eléctrica de carbón, el polvo de carbón pulverizado se quema casi con la misma eficiencia y rapidez que un gas inflamable, liberando energía de manera mucho más efectiva que quemar grandes trozos de carbón.

Mejora de la Homogeneidad y la Mezcla

Los polvos finos se pueden mezclar de manera mucho más uniforme que los gránulos más grandes e irregulares. Esto es esencial para garantizar la consistencia del producto.

En productos farmacéuticos, los ingredientes activos se pulverizan para asegurar que cada tableta contenga la dosis exacta. En la construcción, el cemento es un polvo pulverizado que debe mezclarse uniformemente con arena, grava y agua para crear hormigón resistente.

Habilitación de Propiedades Físicas Específicas

El tamaño y la forma de las partículas pulverizadas influyen directamente en las características del producto final, como la textura, la fluidez y la tasa de disolución.

Los pigmentos para pinturas se pulverizan para lograr un tamaño de partícula específico que determina la opacidad y el acabado del color. En la producción de alimentos, la textura fina de la harina o el cacao en polvo es el resultado directo de una pulverización controlada.

Métodos Comunes de Pulverización

La maquinaria utilizada para la pulverización se elige en función de la dureza del material, el tamaño de partícula deseado y el volumen de producción requerido. Estas máquinas se conocen generalmente como molinos.

Molinos de Impacto

Estos molinos, como un molino de martillos, utilizan martillos o barras giratorias de alta velocidad para romper el material por impacto. Son efectivos para materiales quebradizos y a menudo se utilizan para molienda de alto volumen, de gruesa a media.

Molinos de Atrición

Un molino de atrición, como un molino de bolas, utiliza un tambor giratorio lleno de medios de molienda duros (por ejemplo, bolas de acero o cilindros cerámicos). El material se tritura y muele entre los medios en colisión, lo que hace que este método sea ideal para sustancias muy duras y abrasivas.

Molinos de Chorro

En un molino de chorro, se utilizan chorros de aire o gas comprimido de alta velocidad para acelerar las partículas, haciendo que colisionen entre sí. Este impacto partícula a partícula crea polvos extremadamente finos y uniformes con una contaminación mínima, un proceso a menudo requerido para aplicaciones de alta pureza como productos farmacéuticos y electrónicos.

Comprensión de las Ventajas y Desventajas y los Desafíos

Aunque increíblemente útil, la pulverización es un proceso con consideraciones operativas significativas y riesgos inherentes.

Alto Consumo de Energía

Moler sólidos hasta convertirlos en polvos finos es un proceso que consume mucha energía. Cuanto más fino sea el tamaño de partícula objetivo, más energía se requiere, lo que a menudo representa un costo operativo importante.

Polvo y Peligros para la Seguridad

Los polvos finos presentan dos riesgos principales. El primero es el peligro de inhalación para los trabajadores. En segundo lugar, muchos polvos orgánicos o metálicos son altamente combustibles y pueden causar una devastadora explosión de polvo si se encienden mientras están suspendidos en el aire.

Manejo Difícil del Material

Los materiales ultrafinos pueden ser difíciles de almacenar y transportar. Pueden aglomerarse, negarse a fluir suavemente desde las tolvas (un fenómeno conocido como "formación de puentes") o volverse fácilmente aerotransportados, lo que lleva a la pérdida y contaminación del producto.

Desgaste y Mantenimiento del Equipo

El impacto y la abrasión constantes desgastan rápidamente el equipo de molienda, especialmente al procesar materiales duros como minerales o cerámicas. Esto conduce a altos costos de mantenimiento y tiempo de inactividad de la producción.

Adaptación del Proceso al Objetivo

Elegir el enfoque correcto para la pulverización depende completamente del resultado deseado para el material y de las compensaciones operativas aceptables.

- Si su enfoque principal es la máxima reactividad química: Apunte al tamaño de partícula más pequeño y consistente posible, a menudo utilizando métodos que consumen mucha energía como la molienda por chorro para aplicaciones en la generación de energía o la catálisis avanzada.

- Si su enfoque principal es la mezcla y dosificación consistentes: Priorice un control estricto sobre la distribución del tamaño de partícula, un factor crítico en las industrias farmacéutica, alimentaria y química donde la uniformidad del producto no es negociable.

- Si su enfoque principal es el procesamiento de volumen rentable: Utilice métodos robustos y de alto rendimiento como la trituración por impacto o de mandíbula, que son adecuados para las etapas iniciales del procesamiento de minerales, el reciclaje o la producción de agregados.

En última instancia, la pulverización es un proceso transformador que adapta estratégicamente las propiedades fundamentales de un material para satisfacer una necesidad industrial específica.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Definición | Sustancia sólida triturada/molida hasta convertirse en un polvo o partícula fina. |

| Propósito Principal | Aumentar el área de superficie para mejorar la reactividad, la mezcla y el control. |

| Métodos Comunes | Molinos de Impacto, Molinos de Atrición (ej., Molinos de Bolas), Molinos de Chorro. |

| Aplicaciones Clave | Productos Farmacéuticos, Construcción, Generación de Energía, Producción de Alimentos. |

| Principales Desafíos | Alto consumo de energía, riesgos de explosión de polvo, desgaste del equipo. |

¿Listo para optimizar el procesamiento de su material? El equipo de pulverización adecuado es fundamental para lograr el tamaño de partícula, la reactividad y la capacidad de mezcla deseados en su laboratorio o línea de producción. KINTEK se especializa en molinos de laboratorio y equipos de molienda de alto rendimiento adaptados a sus desafíos específicos de materiales. Contacte a nuestros expertos hoy para encontrar la solución perfecta para su aplicación.

Guía Visual

Productos relacionados

- Molino Triturador de Tejidos de Alto Rendimiento para Laboratorio

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Trituradora Criogénica de Nitrógeno Líquido Cryomill con Alimentador de Tornillo

- Molino de bolas de laboratorio con frasco y bolas de molienda de alúmina y circonio

- Trituradora ultrafina vibratoria refrigerada por agua a baja temperatura con pantalla táctil

La gente también pregunta

- ¿Cuál es el tamaño de alimentación y producto de un molino de bolas? Lograr molienda fina a ultrafina

- ¿Qué papel juega un generador ultrasónico en la preparación de compuestos de nano-MnO2/CNF? Clave para la dispersión de precisión

- ¿Cómo aumentar la eficiencia de un molino de bolas? Optimice la velocidad, la alimentación y los medios de molienda para obtener el máximo rendimiento

- ¿Cómo funciona una máquina fresadora? Comprenda los 3 tipos principales: conformado, molienda y mezcla

- ¿Cuál es la velocidad promedio de un molino de bolas? Optimice la molienda con cálculos de velocidad crítica

- ¿Cuál es la diferencia entre un molino de bolas y un atritor? Elija el molino adecuado para sus objetivos de tamaño de partícula

- ¿De qué manera un molino de bolas de laboratorio afecta las propiedades del material al modificar los compuestos de PHBV/fibra de pulpa?

- ¿Cuál es la función principal de un molino de bolas en la producción de magnesio? Optimizar el pretratamiento para la eficiencia