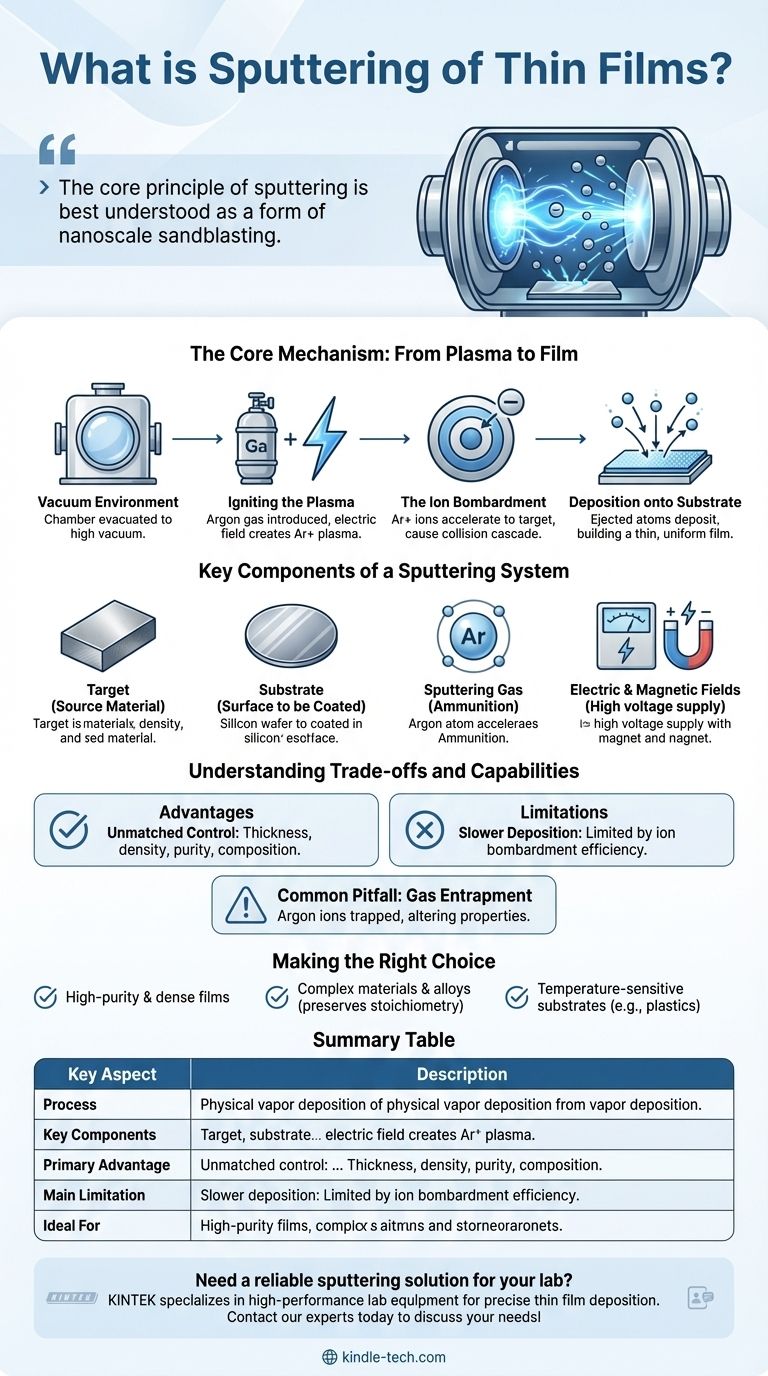

En esencia, la pulverización catódica es un proceso físico utilizado para crear películas ultrafinas de material sobre una superficie. Funciona bombardeando un material fuente, llamado "blanco" (target), con iones energizados dentro de una cámara de vacío. Este bombardeo a escala atómica expulsa físicamente, o "pulveriza", átomos del blanco, los cuales luego viajan y se depositan sobre un objeto cercano, llamado "sustrato", formando la película delgada deseada.

El principio central de la pulverización catódica se entiende mejor como una forma de chorreado de arena a nanoescala. En lugar de arena, utiliza partículas de gas ionizado para desprender con precisión átomos de un material fuente, que luego recubren otra superficie con un control excepcional sobre las propiedades de la película final.

El Mecanismo Central: Del Plasma a la Película

Para entender la pulverización catódica, es mejor desglosar el proceso en sus etapas fundamentales, las cuales ocurren todas dentro de un entorno de vacío controlado.

El Entorno de Vacío

Primero, tanto el blanco (el material fuente) como el sustrato (la superficie a recubrir) se colocan dentro de una cámara de alto vacío. Este vacío es fundamental porque elimina otras moléculas de gas que podrían contaminar la película o interferir con el proceso.

Encendido del Plasma

Se introduce una pequeña cantidad controlada de un gas inerte, casi siempre Argón, en la cámara. Luego se aplica un campo eléctrico, que arranca electrones de los átomos de Argón. Esto crea un estado de materia brillante y energizado llamado plasma, compuesto por iones de Argón positivos (Ar+) y electrones libres.

El Bombardeo Iónico

Al material blanco se le da una fuerte carga eléctrica negativa, convirtiéndolo en un cátodo. Los iones de Argón cargados positivamente en el plasma son acelerados natural y poderosamente hacia este blanco cargado negativamente.

Estos iones golpean la superficie del blanco con una energía cinética significativa. Este impacto desencadena una serie de colisiones a escala atómica dentro del material del blanco, conocido como cascada de colisiones.

Deposición sobre el Sustrato

Cuando estas cascadas de colisiones llegan a la superficie del blanco, transfieren suficiente energía para expulsar átomos individuales del blanco. Estos átomos pulverizados viajan a través de la cámara de vacío y caen sobre el sustrato.

Con el tiempo, estos átomos se acumulan capa por capa, formando una película delgada, uniforme y altamente controlada sobre la superficie del sustrato.

Componentes Clave de un Sistema de Pulverización Catódica

Aunque los sistemas varían, todos dependen de los mismos componentes fundamentales para funcionar.

El Blanco (Material Fuente)

Es un bloque o placa hecho del material que se desea depositar como película delgada. La pulverización catódica se puede utilizar con una amplia gama de materiales, incluidos metales puros, aleaciones y compuestos cerámicos.

El Sustrato (La Superficie a Recubrir)

Es el objeto que recibe el recubrimiento. Los sustratos pueden ser cualquier cosa, desde obleas de silicio y paneles de vidrio hasta plásticos moldeados e implantes médicos.

El Gas de Pulverización Catódica (La "Munición")

El Argón es la opción estándar porque es químicamente inerte, lo que evita reacciones no deseadas, y tiene un alto peso atómico, lo que lo hace efectivo para desalojar átomos del blanco al impactar.

El Papel de los Campos Eléctricos y Magnéticos

Una fuente de alimentación de alto voltaje crea el campo eléctrico crucial que acelera los iones. Muchos sistemas modernos también utilizan imanes potentes detrás del blanco en una configuración conocida como pulverización catódica magnetrónica. Estos imanes atrapan electrones cerca del blanco, aumentando drásticamente la eficiencia de la ionización del gas y conduciendo a tasas de deposición mucho más rápidas.

Comprender las Compensaciones y Capacidades

La pulverización catódica es una técnica poderosa, pero como cualquier proceso, implica ventajas y limitaciones específicas que la hacen más adecuada para ciertas aplicaciones que para otras.

La Ventaja Principal: Control Inigualable

La pulverización catódica ofrece un control excepcionalmente preciso sobre el espesor, la densidad, la pureza y la composición de la película. Debido a que el material del blanco se transfiere átomo por átomo sin fundirse, incluso las aleaciones y compuestos complejos se pueden depositar mientras se preservan sus proporciones químicas originales.

La Limitación Principal: Deposición Más Lenta

En comparación con los procesos térmicos como la evaporación, donde un material simplemente se evapora, la pulverización catódica es a menudo un método de deposición más lento. La tasa de transferencia de material está limitada por la eficiencia del bombardeo iónico.

Fallo Común: Atrapamiento de Gas

En algunos casos, los iones de Argón utilizados para la pulverización catódica pueden quedar incrustados o atrapados dentro de la película delgada en crecimiento. Aunque a menudo es un problema menor, esto puede alterar las propiedades de la película y debe gestionarse para aplicaciones de alta pureza.

Tomar la Decisión Correcta para su Objetivo

La pulverización catódica se elige cuando la precisión y la calidad de la película delgada son más importantes que la velocidad de deposición.

- Si su enfoque principal son películas densas y de alta pureza: La pulverización catódica sobresale porque el proceso transfiere la composición del material fuente con alta fidelidad y la deposición energética crea estructuras de película muy compactas.

- Si su enfoque principal es recubrir con materiales o aleaciones complejas: La pulverización catódica es ideal ya que no requiere fundir el material fuente, preservando la estequiometría original (proporción química) del compuesto.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura (como plásticos): La pulverización catódica es un proceso relativamente a baja temperatura, lo que la convierte en una opción superior para depositar películas de alto rendimiento sobre materiales que no pueden soportar un calor significativo.

En última instancia, la pulverización catódica es una piedra angular de la fabricación moderna, que permite la ingeniería precisa de superficies para todo, desde chips semiconductores hasta lentes ópticas avanzadas.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Deposición física de vapor mediante bombardeo iónico en un vacío. |

| Componentes Clave | Blanco (material fuente), sustrato (superficie recubierta), gas Argón, campos eléctricos/magnéticos. |

| Ventaja Principal | Control inigualable sobre el espesor, la densidad, la pureza y la composición de la película. |

| Limitación Principal | Tasa de deposición más lenta en comparación con procesos térmicos como la evaporación. |

| Ideal Para | Películas de alta pureza, aleaciones complejas, sustratos sensibles a la temperatura (ej. plásticos). |

¿Necesita una solución de pulverización catódica confiable para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento para la deposición precisa de películas delgadas. Ya sea que trabaje con semiconductores, óptica o materiales avanzados, nuestros sistemas de pulverización catódica ofrecen el control y la pureza que exige su investigación. ¡Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio!

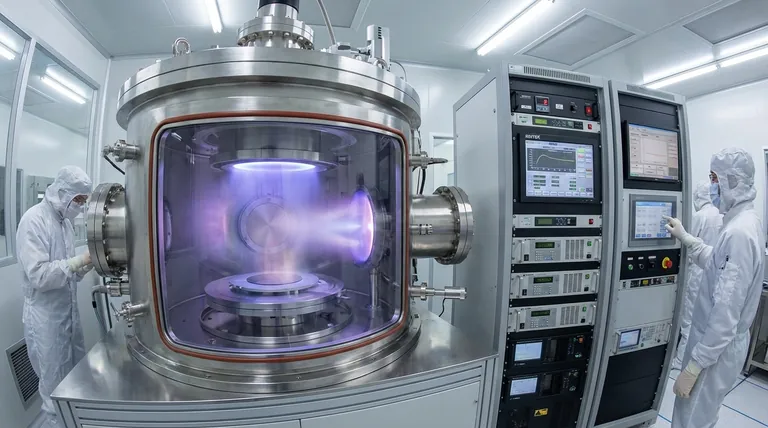

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Liofilizadora de Laboratorio de Alto Rendimiento para Investigación y Desarrollo

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma