La mejor y más común soldadura fuerte (braze) para el aluminio es una aleación de aporte de aluminio-silicio (Al-Si). Estas aleaciones están diseñadas específicamente con un punto de fusión más bajo que las piezas de aluminio base que se están uniendo, pero lo suficientemente alto como para crear una unión fuerte y permanente. Sin embargo, la opción verdaderamente "mejor" es un sistema que combine el metal de aporte correcto con el fundente adecuado y un método de calentamiento preciso para superar los desafíos químicos únicos del aluminio.

El desafío central en la soldadura fuerte de aluminio no es la unión en sí, sino derrotar la capa dura y de alta temperatura de óxido de aluminio que se forma instantáneamente en su superficie. El mejor enfoque de soldadura fuerte es aquel que elimina eficazmente esta capa de óxido, permitiendo que el metal de aporte forme un enlace metalúrgico directo con el aluminio limpio subyacente.

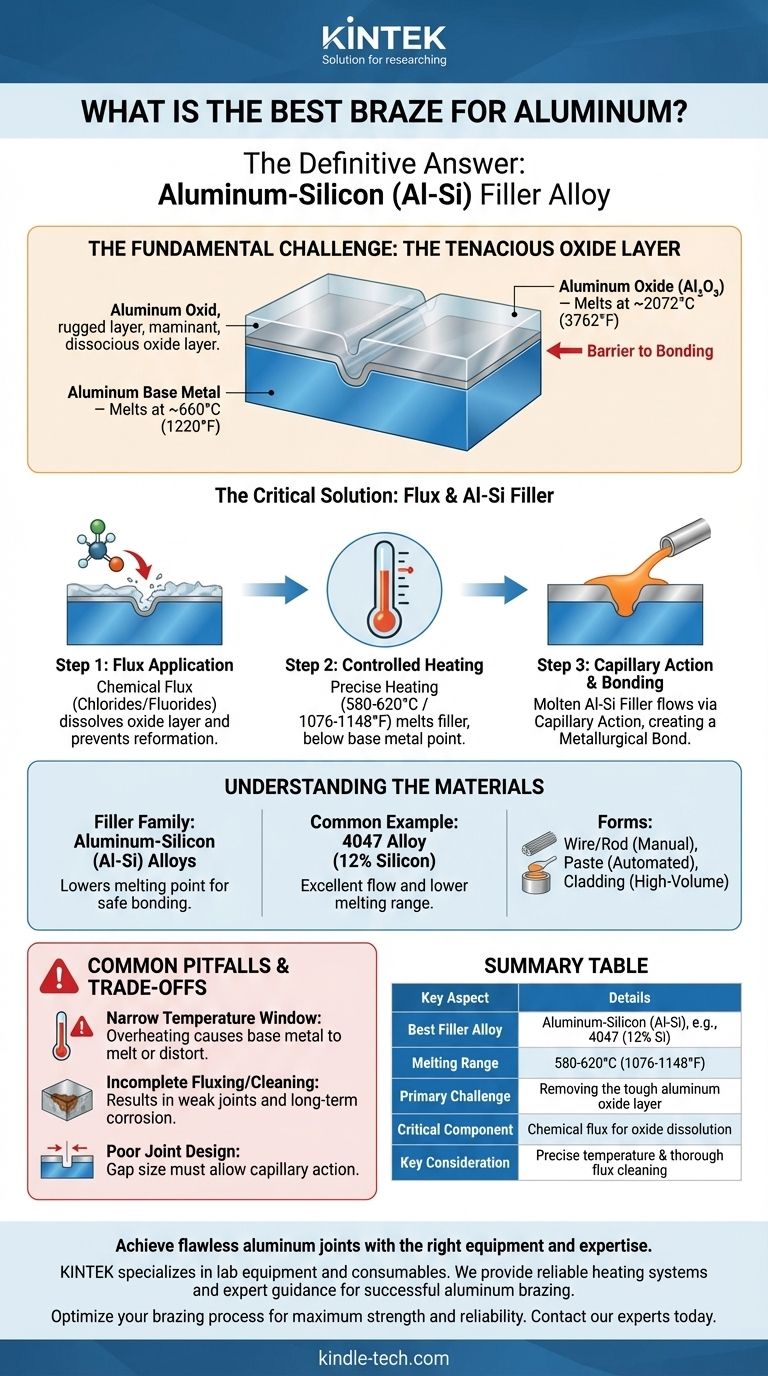

El Desafío Fundamental: El Óxido de Aluminio

Antes de seleccionar un metal de aporte, debe comprender el obstáculo principal en la unión del aluminio. Es una barrera química que dicta todo el proceso.

La Tenaz Capa de Óxido

El aluminio es un metal altamente reactivo. En el momento en que se expone al aire, forma una capa dura, transparente y químicamente inerte de óxido de aluminio (Al₂O₃).

Esta capa de óxido se autorrepara, reformándose instantáneamente si se raya o se elimina.

Por Qué Este Óxido es un Problema

El punto de fusión de la capa de óxido de aluminio es de aproximadamente 2072°C (3762°F). Esto es mucho más alto que el punto de fusión del propio metal base de aluminio, que es de alrededor de 660°C (1220°F).

No se puede soldar fuerte a través de esta barrera de óxido. El metal de aporte simplemente se agrupará en la superficie, negándose a "mojar" o unirse con el aluminio subyacente.

El Papel Crítico del Fundente (Flux)

Para resolver esto, la soldadura fuerte requiere un fundente (flux). El fundente es un compuesto químico agresivo, generalmente una mezcla de cloruros y fluoruros, que realiza dos trabajos críticos.

Primero, ataca químicamente y disuelve la capa de óxido a medida que la pieza se calienta. Segundo, protege el área de la junta limpia del oxígeno, evitando que el óxido se reforme y permitiendo que el metal fundido fluya libremente.

Comprender los Materiales de Soldadura Fuerte para Aluminio

La "soldadura fuerte" en sí es una combinación de un metal de aporte específico y un fundente correspondiente.

La Familia de Aportes de Aluminio-Silicio (Al-Si)

El estándar de la industria para la soldadura fuerte de aluminio es la familia de aleaciones de aluminio-silicio. Agregar silicio al aluminio reduce efectivamente su punto de fusión.

Estos metales de aporte están diseñados para fundirse en una ventana precisa, típicamente entre 580-620°C (1076-1148°F). Esta temperatura es lo suficientemente alta para una unión fuerte pero está por debajo del punto de fusión de la mayoría de las aleaciones base de aluminio comunes.

Ejemplo de Aleación Común: 4047

Un excelente ejemplo es la aleación 4047, que contiene aproximadamente un 12% de silicio. Su bajo punto de fusión y excelentes características de flujo la convierten en uno de los metales de aporte más utilizados para soldar fuerte aleaciones como 6061 y 3003.

Formas del Material de Aporte

El metal de aporte y el fundente se pueden aplicar de varias maneras, dependiendo del proceso de fabricación:

- Alambre/Varilla: Para soldadura fuerte manual con soplete, a menudo recubierta con fundente.

- Pasta: Una mezcla de polvo de metal de aporte y fundente que se puede dispensar con precisión.

- Revestimiento (Cladding): Chapa de soldadura fuerte donde una capa delgada de la aleación de aporte está unida metalúrgicamente a una aleación base central. Esto es común en la producción de gran volumen, como en radiadores de automóviles.

Errores Comunes y Compensaciones

El éxito con la soldadura fuerte de aluminio requiere comprender su estrecha ventana de proceso y los posibles puntos de fallo.

La Estrecha Ventana de Temperatura

El mayor desafío es el control de la temperatura. El punto de fusión del aporte Al-Si está solo ligeramente por debajo del punto de fusión del material base.

Un sobrecalentamiento incluso por un margen pequeño puede hacer que toda la pieza se pandee, se distorsione o se derrita por completo. Un calentamiento preciso y uniforme es absolutamente esencial.

Fundido Incompleto o Limpieza Deficiente

El fundente debe estar presente en todas partes donde se pretende que fluya la soldadura fuerte. Cualquier área no cubierta conservará su capa de óxido, lo que resultará en una unión incompleta o fallida.

Además, la mayoría de los fundentes eficaces son altamente corrosivos. Después de la soldadura fuerte, todo el residuo de fundente debe limpiarse a fondo de la pieza, generalmente con agua caliente y cepillado, para prevenir la corrosión a largo plazo que puede destruir el conjunto.

Diseño de Junta Deficiente

La soldadura fuerte depende de la acción capilar para atraer el metal de aporte fundido al espacio entre las dos piezas.

Si el espacio es demasiado grande, la acción capilar será demasiado débil para llenar la junta. Si el espacio es demasiado pequeño, es posible que el fundente y el aporte no puedan penetrarlo, lo que provoca vacíos y una unión débil.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la "mejor" soldadura fuerte consiste en adaptar los materiales y el proceso a su objetivo específico.

- Si su enfoque principal es unir aleaciones de aluminio comunes (como 6061 o 3003): Un metal de aporte Al-Si como 4047 es el estándar de la industria y su mejor punto de partida, combinado con un fundente químico apropiado.

- Si está produciendo ensamblajes complejos como intercambiadores de calor: Considere usar chapa de soldadura fuerte revestida (clad), que proporciona la aplicación más uniforme y confiable del metal de aporte.

- Si está realizando reparaciones manuales o prototipos con soplete: Utilice una varilla de soldadura fuerte recubierta o con núcleo de fundente y priorice practicar una aplicación de calor uniforme para evitar derretir la pieza base.

- Si su máxima prioridad es la confiabilidad a largo plazo: Su proceso debe incluir un paso de limpieza posterior a la soldadura fuerte riguroso y validado para eliminar por completo todo el residuo corrosivo del fundente.

En última instancia, el éxito de la soldadura fuerte de aluminio depende menos de una única aleación "mejor" y más de un sistema controlado del aporte, el fundente y el calor correctos.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Mejor Aleación de Aporte | Aluminio-Silicio (Al-Si), ej. 4047 (12% Si) |

| Rango de Fusión | 580-620°C (1076-1148°F) |

| Desafío Principal | Eliminar la dura capa de óxido de aluminio (se funde a ~2072°C) |

| Componente Crítico | Fundente químico (cloruros/fluoruros) para disolver el óxido y prevenir su reformación |

| Formas Comunes | Alambre/varilla, pasta o chapa de soldadura fuerte revestida |

| Consideración Clave | El control preciso de la temperatura y la limpieza exhaustiva del fundente después de la soldadura fuerte son esenciales |

Logre uniones de aluminio impecables con el equipo y la experiencia adecuados.

La soldadura fuerte de aluminio requiere un control preciso de la temperatura y una profunda comprensión de la ciencia de los materiales para evitar errores comunes como el derretimiento del metal base o la corrosión del fundente.

KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio. Proporcionamos los sistemas de calefacción confiables y la orientación experta necesarios para una soldadura fuerte de aluminio exitosa, ya sea que se encuentre en I+D, prototipado o producción.

Permítanos ayudarle a optimizar su proceso de soldadura fuerte para obtener la máxima resistencia y confiabilidad.

Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Colector de corriente de papel de aluminio para batería de litio

- Fabricante de piezas personalizadas de PTFE Teflon para personalización de aisladores no estándar

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Circulador de baño de agua de enfriamiento y calentamiento de 10L para reacción a temperatura constante alta y baja

- Circulador de refrigeración de 100 L para baño termostático de baja temperatura, enfriamiento de baño de agua

La gente también pregunta

- ¿Cuáles son las precauciones de seguridad durante el proceso de tratamiento térmico? Una guía para mitigar los peligros térmicos, atmosféricos y mecánicos

- ¿Qué es el proceso de soldadura fuerte industrial? Una guía para la unión de metales fuerte y permanente

- ¿Cuáles son los diferentes tipos de hornos utilizados en el tratamiento térmico? Encuentre la combinación perfecta para su proceso

- ¿Cuáles son los productos de la combustión por pirólisis? Desbloqueando valioso biocarbón, bioaceite y gas de síntesis

- ¿Por qué es necesario un horno de vacío para el tratamiento de ánodos SiOx? Garantizar la estabilidad de la batería y prevenir la oxidación del cobre

- ¿Cuáles son los diferentes tipos de horno de pirólisis? Elija el reactor adecuado para bioaceite o biocarbón

- ¿Cuál es la función de un reactor de tubo de caída en el estudio del polvo de hierro reducido por destello? Simulación de Precisión para Reducción Rápida

- ¿Cómo afectaría el vacío al punto de ebullición de un compuesto? Puntos de ebullición más bajos para un procesamiento más seguro y eficiente