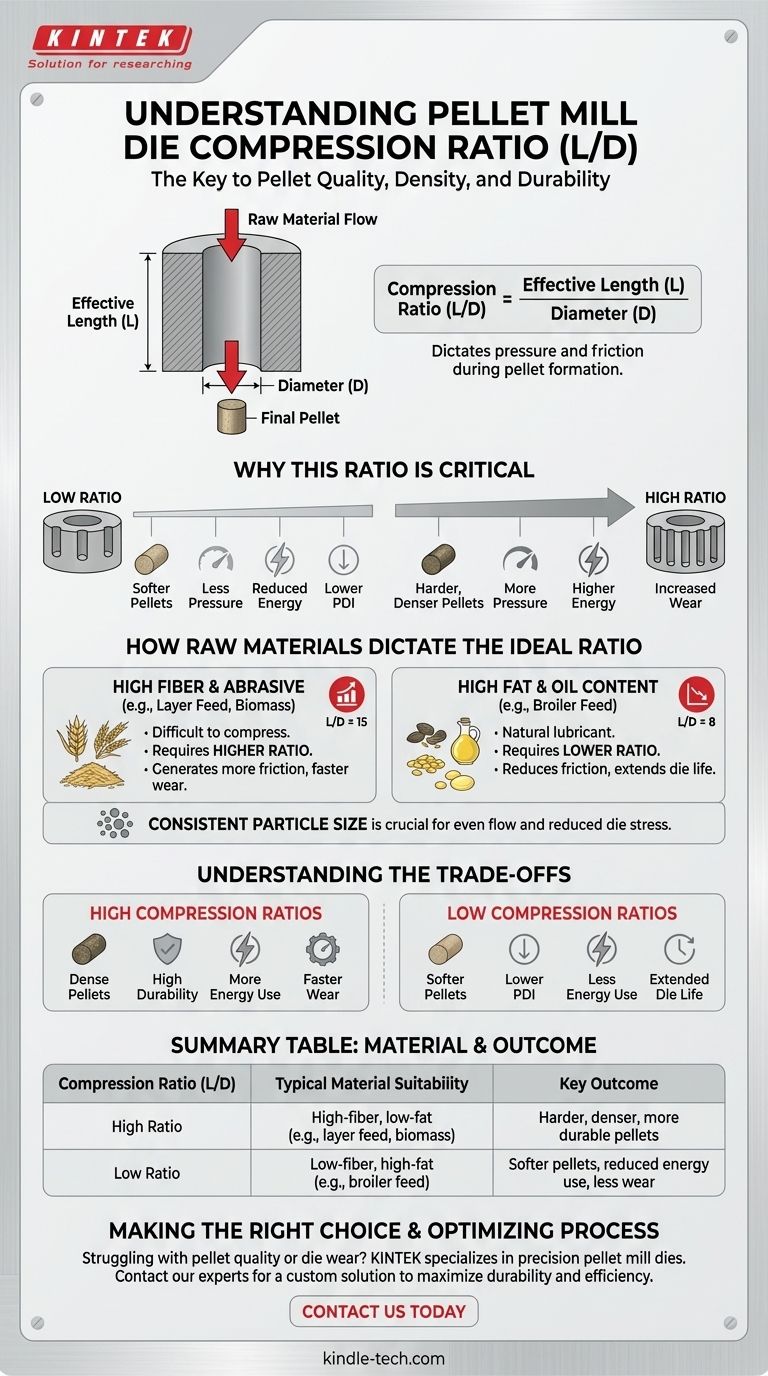

En términos sencillos, la relación de compresión de una matriz de peletizadora es la relación entre la longitud efectiva del orificio de la matriz y su diámetro. Este parámetro único es uno de los factores más críticos para determinar la calidad final, la densidad y la durabilidad de los pélets producidos. Dicta cuánta presión y fricción se somete a la materia prima al ser forzada a través de la matriz.

La relación de compresión no es una propiedad fija de la peletizadora en sí, sino más bien una especificación de diseño clave de la matriz. La relación ideal debe seleccionarse cuidadosamente en función de las características específicas de la materia prima que se procesa para lograr una calidad de pélet y una eficiencia de producción óptimas.

Comprender el concepto central

Una matriz de peletizadora es más que una simple pieza de metal con agujeros; es una herramienta de precisión diseñada para aplicar una inmensa presión. La relación de compresión es el lenguaje principal utilizado para definir cómo se aplica esa presión.

La fórmula definitoria (Relación L/D)

La relación de compresión a menudo se denomina relación L/D.

Se calcula dividiendo la longitud efectiva (L) del orificio de la matriz por el diámetro del orificio (D). La "longitud efectiva" es la porción del orificio donde realmente ocurre la compresión principal y la formación del pélet.

Por qué esta relación es crítica

La relación L/D controla directamente el proceso de peletización. Una relación más alta significa que el material pasa más tiempo bajo mayor presión y fricción dentro del orificio de la matriz. Esto generalmente resulta en un pélet más duro, denso y duradero.

Por el contrario, una relación más baja significa menos tiempo bajo compresión, lo que es más fácil para la máquina, pero puede producir pélets más blandos que son más propensos a romperse.

Cómo las materias primas dictan la relación ideal

No existe una única relación de compresión "mejor". La elección correcta depende completamente de la formulación del alimento que se está procesando, ya que diferentes ingredientes se comportan de manera diferente bajo presión.

El impacto de la fibra y la abrasividad

Los materiales con alto contenido de fibra, como el alimento para gallinas ponedoras, son naturalmente difíciles de comprimir y unir. Requieren una relación de compresión más alta para generar el calor y la presión necesarios para formar un pélet duradero.

Estos materiales abrasivos crean una mayor carga de fricción, lo que también conduce a un desgaste más rápido y una vida útil operativa más corta de la matriz.

El papel de las grasas y los aceites

Los alimentos con un mayor contenido de grasa o aceite, como muchas formulaciones para pollos de engorde, se comportan de manera muy diferente. El aceite actúa como un lubricante natural, reduciendo la fricción a medida que el material pasa a través de la matriz.

Debido a esta lubricación, a menudo es suficiente una relación de compresión más baja. Usar una relación demasiado alta puede en realidad obstaculizar la producción, ya que el material puede deslizarse demasiado fácilmente sin una compactación adecuada.

La importancia del tamaño de partícula consistente

Las características físicas de la harina antes de que ingrese a la matriz son cruciales. Una harina con un tamaño de partícula consistente y apropiado permite un flujo uniforme y una compresión homogénea.

Las partículas irregulares o demasiado grandes crean una tensión innecesaria en la matriz y dan como resultado una calidad de pélet inconsistente. Una matriz que procesa harina de tamaño consistente siempre tendrá una vida útil más larga y predecible.

Comprender las compensaciones

Seleccionar una relación de compresión implica equilibrar la calidad del pélet con la eficiencia de producción y la longevidad del equipo.

Relaciones de compresión altas: beneficios y desventajas

Una relación L/D alta es excelente para crear pélets muy densos y duraderos a partir de materiales difíciles. Sin embargo, requiere más energía, aumenta la temperatura operativa y acelera el desgaste tanto de la matriz como de las camisas de los rodillos.

Relaciones de compresión bajas: beneficios y desventajas

Una relación L/D baja reduce el consumo de energía y el estrés mecánico, extendiendo la vida útil de su equipo. El riesgo es producir pélets que son demasiado blandos o que tienen un bajo Índice de Durabilidad del Pélet (PDI), lo que provoca un exceso de finos o polvo.

Factores más allá de la relación

Aunque la relación de compresión es fundamental, el rendimiento general también depende de otros factores. El mantenimiento adecuado de la máquina, la supervisión experta del operador y el acondicionamiento constante (gestión de la humedad y la temperatura) de la harina entrante son esenciales para lograr resultados de calidad y maximizar la vida útil de la matriz.

Tomar la decisión correcta para su objetivo

El objetivo es hacer coincidir la relación de compresión de la matriz con los requisitos específicos de su formulación de alimento.

- Si su enfoque principal son los materiales altos en fibra y bajos en grasa (p. ej., alimento para ponedoras, biomasa): Es probable que necesite una matriz con una relación de compresión más alta para garantizar una compactación y durabilidad suficientes.

- Si su enfoque principal son los materiales bajos en fibra y altos en grasa (p. ej., alimento para pollos de engorde): Una matriz con una relación de compresión más baja es generalmente más efectiva, aprovechando la lubricación natural de los ingredientes.

- Si su enfoque principal es extender la vida útil de la matriz: Asegúrese de que su harina tenga un tamaño de partícula consistente y que los operadores realicen un mantenimiento y limpieza regulares, ya que estos factores tienen un gran impacto en el desgaste.

En última instancia, seleccionar la relación de compresión correcta es la clave para transformar los ingredientes crudos en un producto final duradero y de alta calidad.

Tabla de resumen:

| Relación de compresión (L/D) | Idoneidad típica del material | Resultado clave |

|---|---|---|

| Relación alta | Alto contenido de fibra, bajo contenido de grasa (p. ej., alimento para ponedoras, biomasa) | Pélets más duros, más densos y más duraderos |

| Relación baja | Bajo contenido de fibra, alto contenido de grasa (p. ej., alimento para pollos de engorde) | Pélets más blandos, menor consumo de energía, menos desgaste |

¿Tiene problemas con la calidad de los pélets o el desgaste de la matriz? La relación de compresión correcta es fundamental para su formulación de alimento específica. KINTEK se especializa en equipos de laboratorio y consumibles, incluidas matrices de peletizadora de precisión diseñadas para maximizar la durabilidad de sus pélets y la eficiencia de producción. Nuestros expertos pueden ayudarle a seleccionar la matriz perfecta para sus materiales. ¡Contáctenos hoy para optimizar su proceso de peletización y lograr resultados superiores!

Obtenga una solución personalizada y contacte a nuestros expertos

Guía Visual

Productos relacionados

- Molde especial para prensa de calor para uso en laboratorio

- Máquina mezcladora de dos rodillos abierta para trituradora de caucho

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Doble Tanque

- Molde de sellado para prensa de tabletas de pila de botón para uso en laboratorio

- Molde de Prensa Cuadrado para Aplicaciones de Laboratorio

La gente también pregunta

- ¿Por qué se requieren 700 MPa para el ensamblaje de baterías de estado sólido Li8/7Ti2/7V4/7O2? Clave para maximizar el transporte de iones

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la preparación de nanocelulosa? Desbloqueo de materiales de ultra alta resistencia

- ¿Cuál es el método de compresión para el procesamiento de plásticos? Una guía para el moldeo fuerte y rentable

- ¿Se puede forjar con una prensa hidráulica? Sí, para una precisión y potencia de grado industrial

- ¿Cuáles son los peligros de las prensas mecánicas? Proteja a su equipo de los riesgos de aplastamiento y amputación

- ¿Por qué es necesaria una prensa de pastillas de polvo de laboratorio para dar forma a los catalizadores CoxAl3FeyOm±δ? Garantizar la estabilidad del reactor

- ¿Cómo hacer un disco de KBr? Domina la técnica de pastilla FTIR para espectros claros y precisos

- ¿Cuáles son las ventajas del forjado a prensa sobre el forjado a martillo? Lograr una integridad interna superior