En esencia, la Deposición Química de Vapor (CVD) es un método para construir una película sólida de alta calidad sobre una superficie a partir de un gas. Funciona introduciendo gases precursores específicos en una cámara controlada que contiene un sustrato. Cuando se calientan, estos gases experimentan una reacción química o descomposición, lo que provoca que un material sólido se deposite y se adhiera directamente a la superficie del sustrato, formando una capa de recubrimiento delgada y uniforme capa por capa.

La CVD no se trata solo de recubrir una superficie; se trata de hacer crecer un nuevo material directamente sobre ella a través de reacciones químicas controladas. El poder de este método radica en su precisión inigualable, lo que permite la creación de películas delgadas excepcionalmente puras y funcionales con propiedades adaptadas.

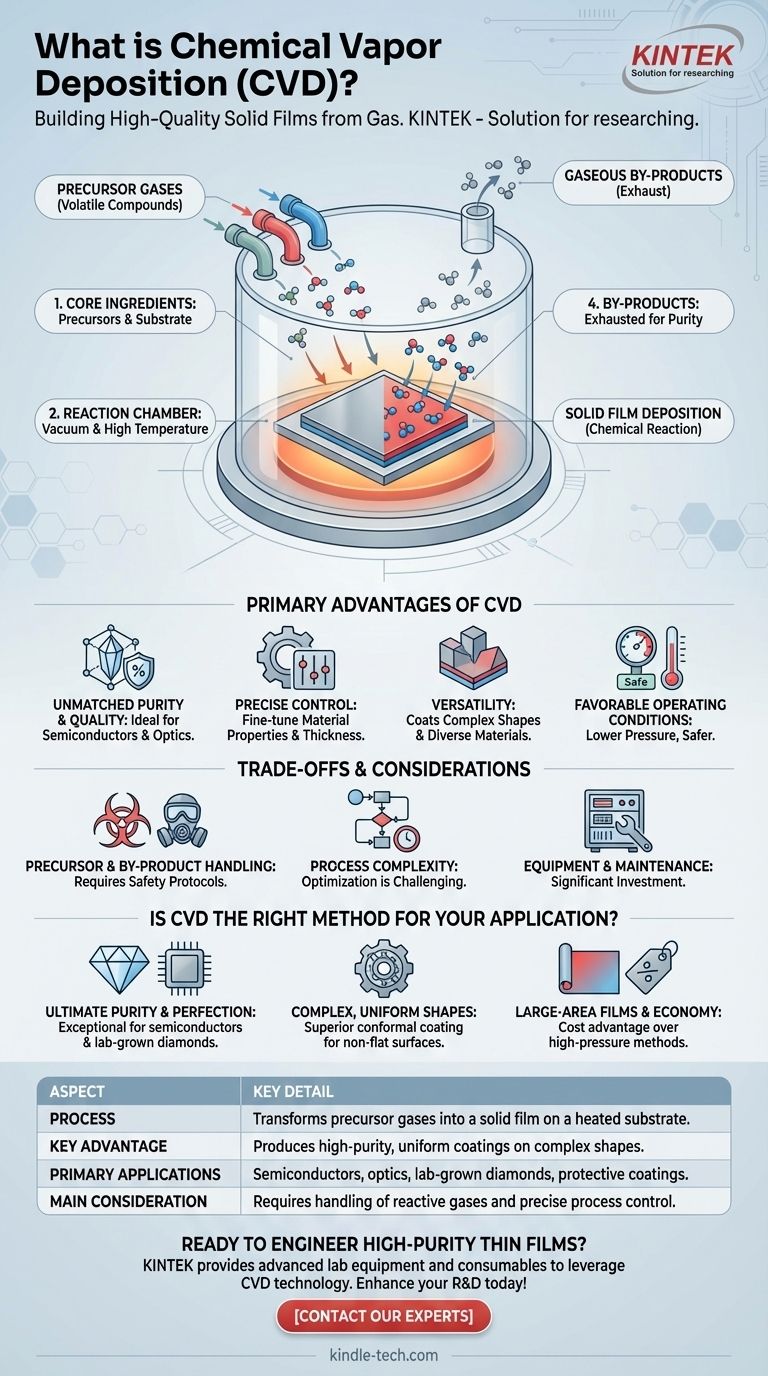

Cómo funciona fundamentalmente la CVD

Para comprender el valor de la CVD, es crucial visualizar su mecánica central. El proceso se puede dividir en algunas etapas fundamentales que transforman el gas en un sólido de alto rendimiento.

Los ingredientes principales: precursores y un sustrato

El proceso comienza con uno o más gases precursores volátiles, que son compuestos químicos que contienen los elementos que se desean depositar. Estos gases se introducen en una cámara donde se coloca el sustrato, el material o la pieza a recubrir.

El entorno: la cámara de reacción

Todo el proceso tiene lugar dentro de una cámara de reacción, que generalmente está bajo vacío o a baja presión controlada. El sustrato se calienta a una temperatura de reacción específica, que es un parámetro crítico para todo el proceso.

La reacción química: de gas a sólido

La alta temperatura proporciona la energía necesaria para desencadenar una reacción química en los gases precursores sobre o cerca de la superficie del sustrato. Esta reacción descompone los gases, liberando los elementos deseados para que se depositen en el sustrato.

Esta deposición se acumula con el tiempo, formando una película densa y sólida. Esta película puede ser amorfa (sin una estructura ordenada), policristalina (compuesta de muchos cristales pequeños) o incluso un monocristal perfecto.

Los subproductos: agotando lo que queda

La reacción química casi siempre produce subproductos gaseosos no deseados. Estos se eliminan de la cámara mediante un flujo continuo de gas, lo que garantiza que la película depositada permanezca pura.

Las principales ventajas de usar CVD

Los ingenieros y científicos eligen la CVD cuando la calidad y las propiedades de la película final son primordiales. Sus beneficios están directamente relacionados con el control preciso que ofrece.

Pureza y calidad inigualables

Dado que el proceso comienza con gases de alta pureza en un entorno de vacío controlado, la CVD puede producir películas con una pureza extremadamente alta. Esto es fundamental para aplicaciones como semiconductores y óptica de alto rendimiento.

Control preciso sobre las propiedades del material

Las características finales de la película, como el espesor, la estructura cristalina y las propiedades químicas, se pueden ajustar con precisión. Al ajustar parámetros como la temperatura, la presión y la concentración de gas, los operadores pueden diseñar el material exacto que necesitan.

Versatilidad en materiales y formas

La CVD no se limita a un solo tipo de material. Se puede utilizar para depositar elementos puros, aleaciones complejas y compuestos. Además, debido a que los precursores son gases, pueden alcanzar y recubrir uniformemente grandes áreas y superficies complejas y no planas.

Condiciones de operación favorables

En comparación con tecnologías competidoras como la síntesis de diamantes a alta presión/alta temperatura (HPHT), la CVD a menudo opera a presiones mucho más bajas (por ejemplo, por debajo de 27 kPa). Esto puede conducir a menores costos de instalación de equipos y condiciones de operación más seguras.

Comprensión de las compensaciones y consideraciones

Ningún proceso es perfecto para todas las aplicaciones. Para ser objetivos, es importante comprender los desafíos prácticos asociados con la CVD.

Manejo de precursores y subproductos

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad y sistemas de manipulación robustos. De manera similar, los subproductos de desecho deben gestionarse y tratarse adecuadamente.

Complejidad y optimización del proceso

Lograr una película perfecta y sin defectos no es trivial. Requiere un control meticuloso de todas las variables del proceso. Optimizar un nuevo proceso de CVD para un material y sustrato específicos puede ser un desafío de ingeniería complejo y que requiere mucho tiempo.

Equipo y mantenimiento

Aunque a veces son menos costosos que las alternativas de alta presión, los sistemas de CVD son equipos sofisticados. Requieren una inversión de capital significativa y un mantenimiento continuo para garantizar que las cámaras de vacío, los sistemas de suministro de gas y los elementos calefactores funcionen de manera confiable.

¿Es la CVD el método adecuado para su aplicación?

Su elección depende completamente de las propiedades del material que necesita lograr y de las limitaciones de su proyecto.

- Si su enfoque principal es la máxima pureza y la perfección cristalina: la CVD es una opción excepcional, que ofrece un control sobre las impurezas difícil de igualar para aplicaciones como la fabricación de semiconductores.

- Si su enfoque principal es recubrir formas tridimensionales complejas de manera uniforme: la naturaleza en fase gaseosa de la CVD le permite depositar capas conformes en superficies no planas de manera más efectiva que los métodos de línea de visión.

- Si su enfoque principal es producir películas de gran área o diamantes cultivados en laboratorio de manera económica: la CVD a menudo proporciona una ventaja de costo y escalabilidad sobre los métodos de alta presión como HPHT para materiales específicos de alto valor.

En última instancia, la CVD permite a ingenieros y científicos construir materiales átomo por átomo, ofreciendo una herramienta poderosa y precisa para crear tecnología de próxima generación.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Transforma gases precursores en una película sólida sobre un sustrato calentado. |

| Ventaja clave | Produce recubrimientos uniformes de alta pureza en formas complejas. |

| Aplicaciones principales | Semiconductores, óptica, diamantes cultivados en laboratorio, recubrimientos protectores. |

| Consideración principal | Requiere el manejo de gases reactivos y un control preciso del proceso. |

¿Listo para diseñar películas delgadas de alta pureza para su laboratorio? El control preciso de la Deposición Química de Vapor es clave para avanzar en la investigación de semiconductores, óptica y materiales. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para aprovechar la tecnología CVD de manera efectiva. Nuestra experiencia garantiza que tenga las herramientas adecuadas para depositar películas uniformes y de alta calidad incluso en los sustratos más complejos. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar sus capacidades de I+D y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme