En un nivel fundamental, la diferencia entre un homogeneizador y un molino coloidal radica en su mecanismo central y el resultado que producen. Un homogeneizador utiliza presión y velocidad extremas para forzar un líquido a través de una válvula estrecha, creando tamaños de partícula excepcionalmente finos y uniformes para emulsiones altamente estables. Un molino coloidal, en contraste, utiliza un rotor y un estator de alta velocidad para aplicar un intenso cizallamiento mecánico, lo que es ideal para crear dispersiones y emulsiones más gruesas.

La decisión entre un homogeneizador y un molino coloidal no se trata de elegir una tecnología superior, sino de adaptar la herramienta adecuada a su objetivo específico. Los homogeneizadores sobresalen en la creación de las emulsiones más finas y estables, mientras que los molinos coloidales ofrecen una solución robusta y rentable para dispersiones y emulsiones menos críticas.

Desglosando los mecanismos: cómo funcionan

Para seleccionar el instrumento adecuado, primero debe comprender la física detrás de cómo cada uno reduce el tamaño de las partículas. Sus métodos son fundamentalmente diferentes, lo que conduce a resultados muy diferentes.

El mundo de alta presión del homogeneizador

Un homogeneizador de alta presión funciona como un sistema especializado de bomba y válvula.

Primero, una bomba potente presuriza el producto líquido a niveles extremos, a menudo entre 1,500 y 10,000 PSI o incluso más.

Luego, este líquido presurizado se fuerza a alta velocidad a través de un espacio muy pequeño y ajustable llamado válvula de homogeneización. La inmensa caída de presión y la aceleración provocan una intensa turbulencia, cavitación y cizallamiento, que desgarran violentamente las gotas o partículas.

El resultado son partículas extremadamente pequeñas y uniformes, a menudo en el rango submicrónico o nanométrico.

El cizallamiento mecánico del molino coloidal

Un molino coloidal opera bajo el principio del cizallamiento mecánico de alta velocidad.

El equipo consta de un rotor que gira rápidamente y se encuentra dentro de una carcasa estacionaria llamada estator. El espacio entre el rotor y el estator es extremadamente estrecho y se puede ajustar con precisión.

A medida que el producto se introduce en el molino, se somete a intensas fuerzas de cizallamiento hidráulico en este pequeño espacio. Piense en ello como si se estuviera untando una baraja de cartas; cada capa se ve obligada a deslizarse contra la siguiente, descomponiendo las partículas.

Este proceso es excelente para moler, dispersar y emulsionar, pero el tamaño de partícula resultante es típicamente mayor (en el rango de micras) y menos uniforme de lo que puede lograr un homogeneizador.

Comparación de los resultados: tamaño de partícula y estabilidad

La diferencia en el mecanismo dicta directamente la calidad y las características del producto final. Las métricas clave son la distribución del tamaño de partícula y la estabilidad a largo plazo de la mezcla.

El objetivo de la homogeneización: uniformidad y estabilidad

Los homogeneizadores están diseñados para crear productos en los que la separación no es deseable. El ejemplo clásico es la leche. La homogeneización rompe los glóbulos de grasa grandes en diminutas gotas que son tan pequeñas y uniformes que permanecen suspendidas indefinidamente, evitando la formación de una capa de crema.

Esta distribución de tamaño de partícula extremadamente fina conduce a una estabilidad superior de la emulsión, una textura mejorada y una vida útil más prolongada.

El objetivo de un molino coloidal: dispersión eficaz

Los molinos coloidales son caballos de batalla para crear dispersiones y emulsiones menos críticas. Piense en hacer mantequilla de maní o pintura. El objetivo es descomponer las partículas sólidas (maní, pigmentos) y mojarlas a fondo en una base líquida.

Si bien esto crea un producto suave, el tamaño de la partícula es mayor y la distribución es más amplia. Con el tiempo, estas emulsiones pueden mostrar cierta separación, lo cual a menudo es aceptable para su aplicación prevista.

Comprender las compensaciones y limitaciones

Elegir entre estas herramientas implica un claro conjunto de compensaciones de ingeniería y económicas. Una evaluación objetiva es fundamental para el diseño del proceso.

Costo y consumo de energía

Los homogeneizadores de alta presión son máquinas complejas con bombas potentes, lo que los hace significativamente más caros de comprar y operar. Su alto consumo de energía es un resultado directo de generar presión extrema.

Los molinos coloidales tienen un diseño más simple, lo que resulta en costos de capital iniciales más bajos y generalmente un menor consumo de energía para un rendimiento determinado.

Mantenimiento y restricciones de materiales

Las piezas de alto desgaste en un homogeneizador, como la válvula, los sellos y los émbolos, requieren un mantenimiento regular y más especializado. También son muy sensibles a las partículas abrasivas, que pueden dañar rápidamente el asiento de la válvula.

Los molinos coloidales son generalmente más robustos y tolerantes. Su construcción más simple los hace más fáciles de limpiar y mantener, y pueden manejar materiales con mayor viscosidad y algunos abrasivos de manera más efectiva.

Aplicaciones comunes: dónde sobresale cada herramienta

La elección se vuelve clara cuando se observan las aplicaciones industriales establecidas.

Casos de uso típicos del homogeneizador

Los homogeneizadores son el estándar en industrias que requieren la máxima estabilidad y uniformidad, como lácteos (leche, crema), productos farmacéuticos (emulsiones IV, vacunas) y biotecnología (ruptura/lisis celular).

Casos de uso típicos del molino coloidal

Los molinos coloidales se utilizan ampliamente en el procesamiento de alimentos (aderezos, salsas, pastas), cosméticos (cremas, lociones) y la industria química para productos como pinturas, tintas, lubricantes y grasas.

Tomar la decisión correcta para su proceso

Su decisión final debe guiarse completamente por las características requeridas de su producto y sus limitaciones operativas.

- Si su enfoque principal es crear una emulsión extremadamente estable con una larga vida útil (como leche o inyectables farmacéuticos): El homogeneizador de alta presión es la herramienta correcta para lograr el tamaño de partícula submicrónico necesario.

- Si su enfoque principal es dispersar sólidos en un líquido o crear una emulsión más gruesa para productos como salsas, pastas o cremas: Un molino coloidal proporciona una solución eficaz y más económica.

- Si su enfoque principal es la interrupción de células para aplicaciones biotecnológicas: La combinación intensa de fuerzas de un homogeneizador es necesaria para una lisis celular eficiente.

- Si está trabajando con materiales de alta viscosidad o tiene un presupuesto limitado: El diseño robusto y más simple de un molino coloidal es probablemente el mejor punto de partida.

Comprender estas diferencias mecánicas fundamentales le permite seleccionar no solo un equipo, sino el proceso preciso necesario para lograr la calidad y estabilidad deseadas de su producto.

Tabla de resumen:

| Característica | Homogeneizador | Molino Coloidal |

|---|---|---|

| Mecanismo central | Alta presión y velocidad a través de una válvula estrecha | Cizallamiento mecánico de alta velocidad (rotor/estator) |

| Tamaño de partícula típico | Submicrón a nanómetro (más fino, más uniforme) | Rango de micras (más grueso, menos uniforme) |

| Objetivo principal | Estabilidad superior de la emulsión, larga vida útil | Dispersión eficaz, molienda, emulsiones más gruesas |

| Ideal para | Lácteos, productos farmacéuticos, biotecnología (lisis celular) | Pastas de alimentos, salsas, cosméticos, pinturas, productos químicos |

| Costo y mantenimiento | Costo inicial más alto, mantenimiento especializado | Costo más bajo, robusto, mantenimiento más fácil |

¿Aún no está seguro de qué equipo es el adecuado para su aplicación?

Elegir entre un homogeneizador y un molino coloidal es fundamental para lograr la calidad de producto, la estabilidad y la eficiencia del proceso deseadas. KINTEK se especializa en equipos y consumibles de laboratorio, al servicio de las necesidades de laboratorio con orientación experta.

Nuestro equipo puede ayudarle a analizar sus requisitos específicos —ya necesite las emulsiones ultrafinas de un homogeneizador o las dispersiones robustas de un molino coloidal— para garantizar que invierta en la tecnología adecuada para su éxito.

Contáctenos hoy para una consulta personalizada y permita que KINTEK le brinde la solución precisa que su laboratorio merece.

Obtener Asesoramiento Experto y Precios Ahora

Productos relacionados

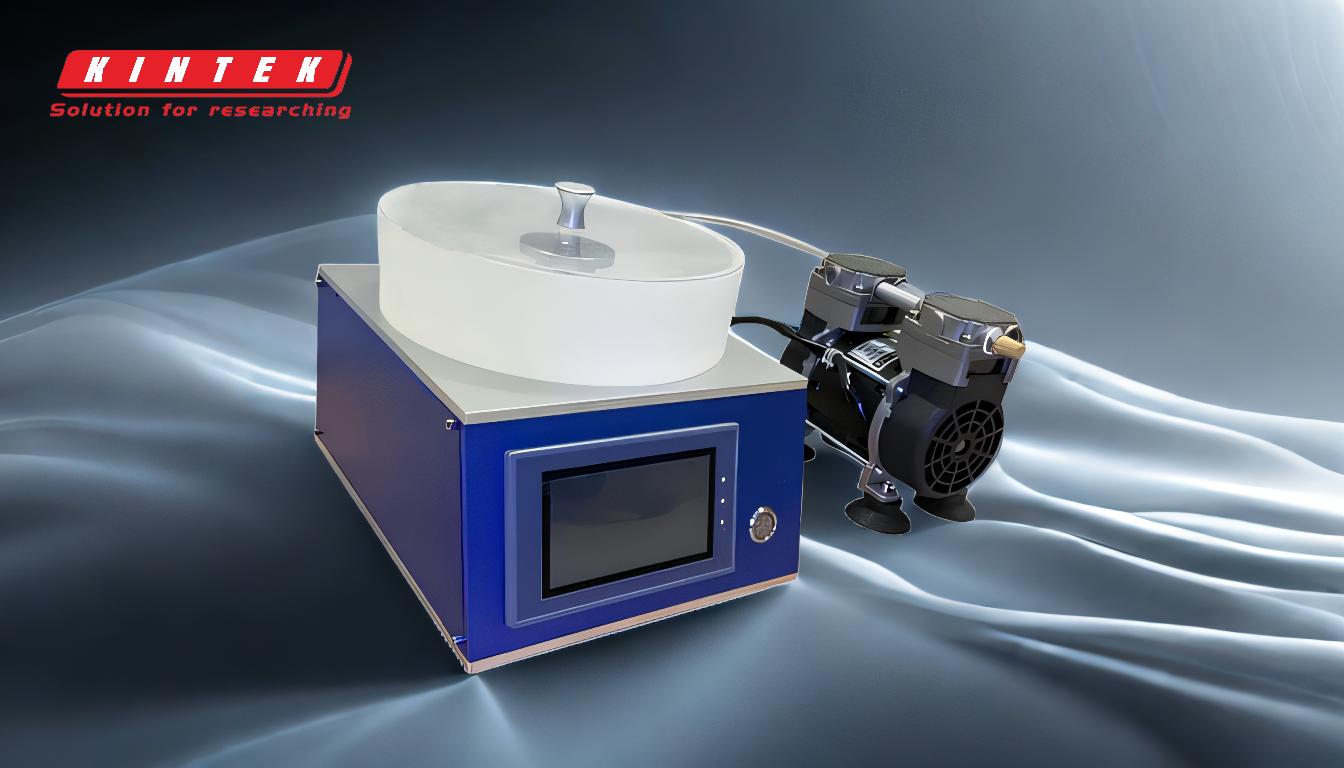

- Homogeneizador de laboratorio totalmente automático con cavidad de PTFE de 4 pulgadas

- Trituradora de tejidos híbrida

- Homogeneizador de pegamento de laboratorio completamente automático con cámara de acero inoxidable de 4 pulgadas

- Homogeneizador estéril tipo bofetada dispersor homogeneizador de maceración de tejidos

- Mezclador rotativo de discos para laboratorio

La gente también pregunta

- ¿Qué es la molienda en el laboratorio? La clave para una preparación de muestras precisa

- ¿Qué es un mezclador de laboratorio? Una guía para lograr una homogeneidad perfecta de la muestra

- ¿Cuáles son los pasos involucrados en la preparación de muestras? Una guía para un análisis preciso y fiable

- ¿Por qué necesitamos usar correctamente algunos de los aparatos de laboratorio en el laboratorio? La base de una ciencia segura y precisa

- ¿Por qué es necesario triturar o moler las muestras? Garantizar un análisis de laboratorio preciso y fiable