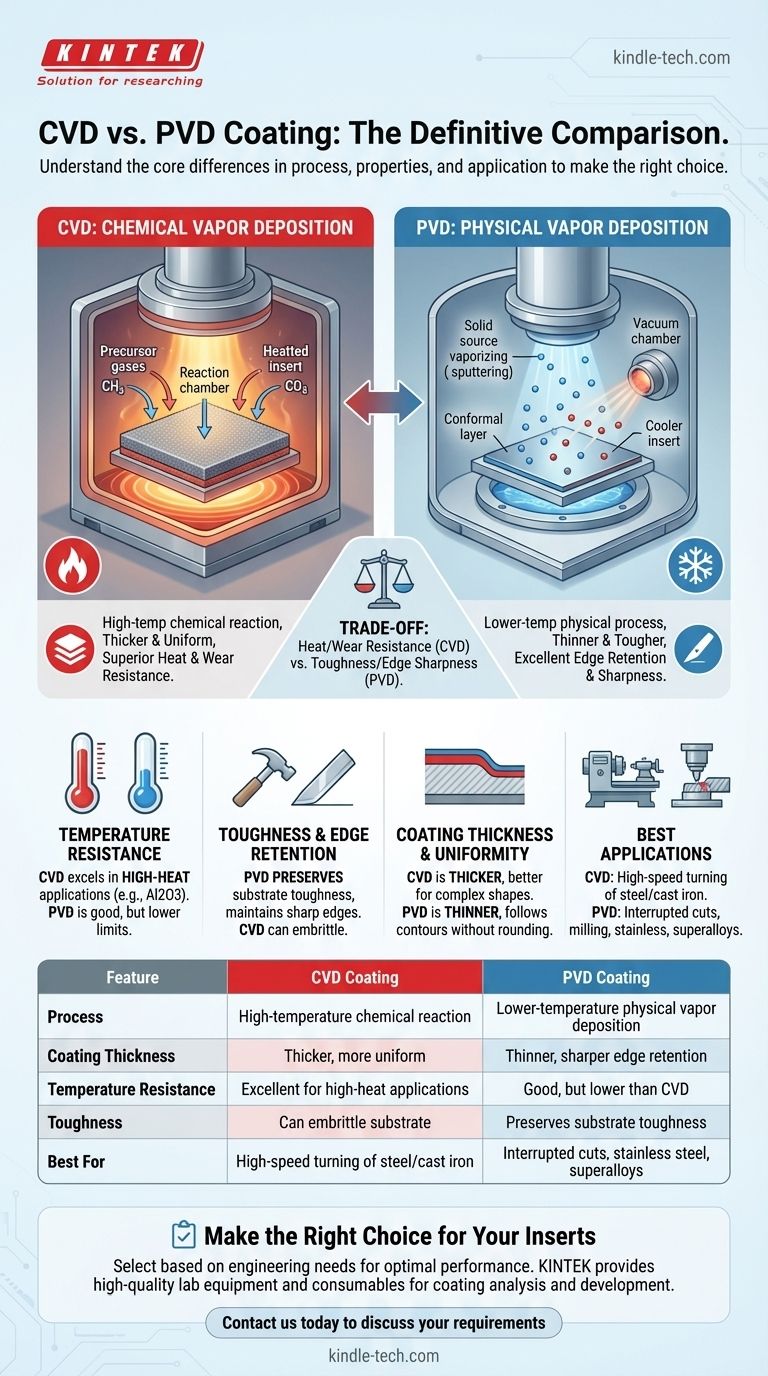

La diferencia fundamental entre los recubrimientos CVD y PVD radica en su proceso de aplicación y las propiedades resultantes. La Deposición Química de Vapor (CVD) utiliza una reacción química a alta temperatura para formar una capa gruesa y resistente al desgaste. En contraste, la Deposición Física de Vapor (PVD) utiliza un proceso físico a menor temperatura para crear un recubrimiento más delgado, resistente y liso.

Elegir entre ellos no es una cuestión de cuál es superior en general, sino de cuál posee las características adecuadas para una aplicación de mecanizado específica. La elección depende de una compensación entre la resistencia al calor y al desgaste de CVD y la tenacidad y el filo de corte de PVD.

Los Mecanismos Centrales: Químico vs. Físico

El método de aplicación es la fuente de todas las diferencias clave entre estas dos tecnologías de recubrimiento. Dicta la temperatura, la estructura del recubrimiento y cómo el recubrimiento interactúa con el sustrato de la herramienta.

Deposición Química de Vapor (CVD): Una Reacción a Alta Temperatura

CVD implica introducir gases precursores volátiles en una cámara donde reaccionan en la superficie de la plaquita de corte calentada. Esta reacción química construye la capa de recubrimiento capa por capa.

Este proceso requiere temperaturas muy altas, lo cual es un factor crítico. Los recubrimientos resultantes, particularmente aquellos que utilizan Óxido de Aluminio (Al2O3), son extremadamente duros y químicamente estables, lo que los hace ideales para entornos de alta temperatura.

Deposición Física de Vapor (PVD): Un Proceso de Línea de Visión

PVD es un proceso puramente físico realizado al vacío. Se vaporiza un material fuente sólido (a través de métodos como la evaporación o la pulverización catódica) y los átomos viajan en línea recta para depositarse en la superficie de la plaquita.

Debido a que no depende de una reacción química, PVD se puede realizar a temperaturas mucho más bajas. Esto preserva la tenacidad subyacente del sustrato de carburo y permite una gama más amplia de materiales de recubrimiento.

Características Clave de Rendimiento Comparadas

Las diferencias en el proceso de aplicación conducen directamente a ventajas y desventajas distintas en un entorno de mecanizado.

Resistencia a la Temperatura y Dureza

Los recubrimientos CVD sobresalen en aplicaciones de alta temperatura. El uso de materiales como Al2O3 les confiere una estabilidad térmica y una resistencia al desgaste abrasivo superiores, lo que los convierte en la opción estándar para el mecanizado a alta velocidad de hierro fundido y acero.

Los recubrimientos PVD, aunque mejoran continuamente, han sido tradicionalmente menos efectivos a las temperaturas más altas donde prosperan los recubrimientos CVD.

Tenacidad y Retención del Filo

PVD es el claro ganador para aplicaciones que requieren un filo de corte afilado y resistente. La menor temperatura de procesamiento no vuelve quebradizo el sustrato de carburo, preservando su tenacidad inherente.

Esto hace que PVD sea ideal para fresado, roscado o cualquier operación con cortes interrumpidos, donde el filo de la herramienta está sujeto a impactos repetidos.

Espesor y Uniformidad del Recubrimiento

CVD crea recubrimientos más gruesos y uniformes. La naturaleza gaseosa del proceso le permite recubrir geometrías complejas, incluidos agujeros profundos y paredes internas, con una excelente consistencia.

Los recubrimientos PVD son más delgados y pueden tener menos "potencia de lanzamiento" en características profundas, pero proporcionan una excelente cobertura en filos de corte afilados sin redondearlos.

Adhesión e Integridad del Sustrato

La temperatura más baja de PVD es una ventaja significativa para mantener la integridad del sustrato de la herramienta de corte. Evita la posible fragilización que puede ocurrir durante el proceso CVD a alta temperatura.

Esto convierte a PVD en una opción más segura para herramientas donde la tenacidad y la resistencia al astillado son las principales preocupaciones.

Comprender las Compensaciones

Ninguna tecnología es una solución universal. Reconocer sus limitaciones es clave para tomar una decisión informada.

El Factor Costo

CVD suele ser un proceso más económico, especialmente para lotes grandes. Permite una carga de alta densidad en el reactor de recubrimiento, lo que reduce el costo por herramienta.

PVD es generalmente más caro debido a la compleja tecnología de vacío y al proceso más intrincado de carga y fijación de herramientas dentro de la cámara.

La Limitación del Sustrato

El alto calor del proceso CVD limita su uso a sustratos que pueden soportarlo sin perder sus propiedades mecánicas. Esta es una razón principal por la que PVD se utiliza para materiales de herramientas sensibles al calor.

Desplazamiento de la Aplicación

Aunque estas pautas son sólidas, la tecnología PVD avanza rápidamente. Constantemente se están desarrollando nuevas composiciones de recubrimientos PVD que se adentran en áreas de rendimiento que antes estaban dominadas por CVD, difuminando las líneas para algunas aplicaciones.

Tomando la Decisión Correcta para Sus Plaquitas

Su selección debe estar impulsada completamente por las demandas de su objetivo de mecanizado específico.

- Si su enfoque principal es el torneado o fresado a alta velocidad de acero y hierro fundido: Elija CVD por su inigualable estabilidad térmica y resistencia al desgaste abrasivo a altas temperaturas.

- Si su enfoque principal es el mecanizado de aceros inoxidables, superaleaciones o materiales no ferrosos: Elija PVD por su filo afilado y resistente y su acabado superficial más liso, lo que reduce la rebaba de soldadura.

- Si su enfoque principal son los cortes interrumpidos (p. ej., fresado, conformación): Elija PVD para aprovechar la tenacidad superior del sustrato y evitar el astillado.

- Si su enfoque principal es la rentabilidad para aplicaciones de desgaste de propósito general: CVD a menudo proporciona una solución más económica con una excelente protección general.

Al comprender estos principios fundamentales, puede seleccionar un recubrimiento basado en las necesidades de ingeniería, asegurando un rendimiento óptimo y una vida útil de la herramienta para su aplicación.

Tabla Resumen:

| Característica | Recubrimiento CVD | Recubrimiento PVD |

|---|---|---|

| Proceso | Reacción química a alta temperatura | Deposición física de vapor a menor temperatura |

| Grosor del Recubrimiento | Más grueso, más uniforme | Más delgado, retención de filo más aguda |

| Resistencia a la Temperatura | Excelente para aplicaciones de alta temperatura | Buena, pero menor que CVD |

| Tenacidad | Puede fragilizar el sustrato | Preserva la tenacidad del sustrato |

| Ideal para | Torneado a alta velocidad de acero/hierro fundido | Cortes interrumpidos, acero inoxidable, superaleaciones |

Optimice su proceso de mecanizado con la tecnología de recubrimiento adecuada. La elección entre recubrimientos CVD y PVD es fundamental para el rendimiento, la vida útil y la rentabilidad de la herramienta. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para el análisis y desarrollo de recubrimientos, satisfaciendo las necesidades precisas de laboratorios y plantas de fabricación. Permita que nuestros expertos le ayuden a seleccionar la solución de recubrimiento ideal para su aplicación específica. Contáctenos hoy para discutir sus requisitos y descubrir cómo KINTEK puede mejorar sus resultados operativos.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial