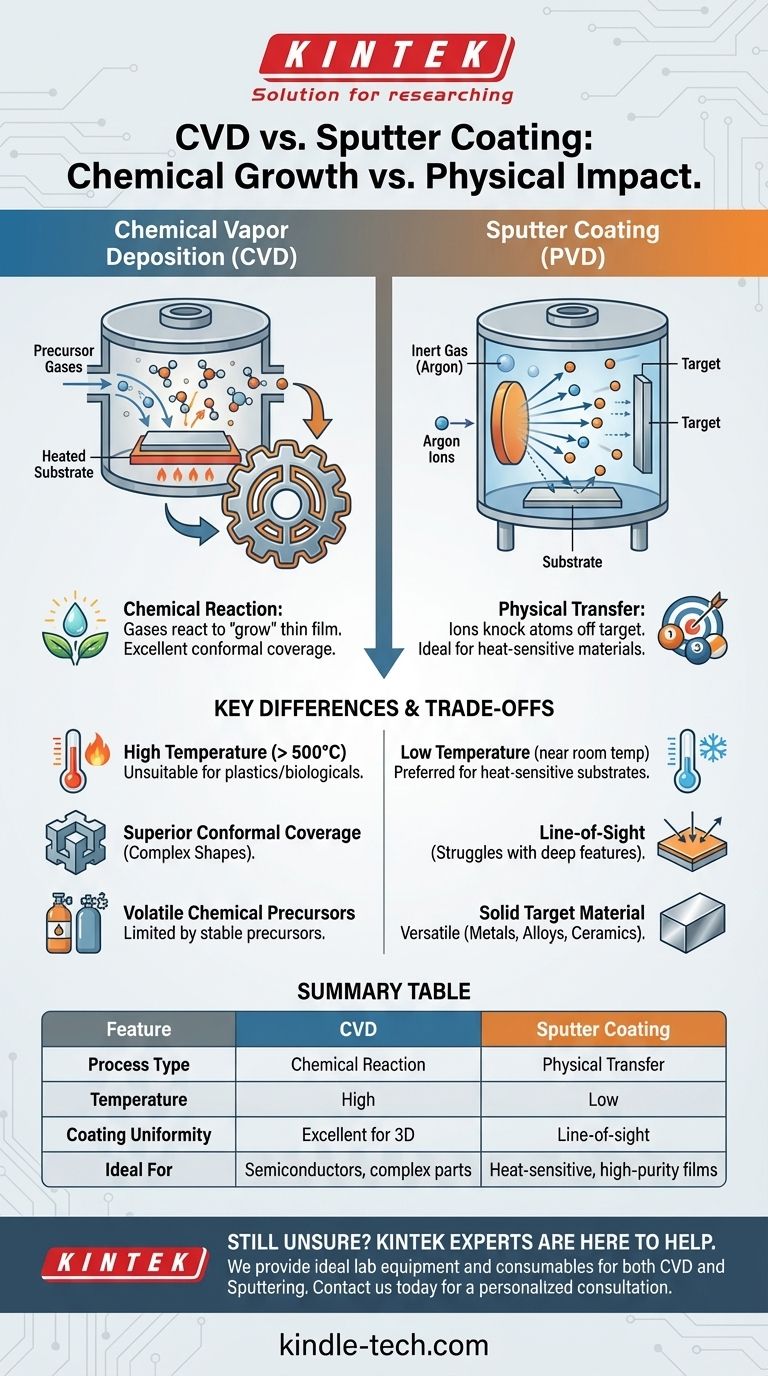

En esencia, la diferencia entre la Deposición Química de Vapor (CVD) y el Recubrimiento por Pulverización Catódica es una cuestión de reacción química versus transferencia física. La CVD utiliza reacciones químicas de gases precursores para "crecer" una película delgada sobre una superficie, de manera similar a cómo se forma el rocío en una hoja. La pulverización catódica, una forma de Deposición Física de Vapor (PVD), utiliza bombardeo de iones de alta energía para desprender físicamente átomos de un material objetivo, que luego se depositan sobre la superficie como un rocío fino.

La elección fundamental entre CVD y pulverización catódica es una elección entre un proceso químico y uno físico. La CVD sobresale en el recubrimiento uniforme de formas complejas, pero a menudo requiere altas temperaturas, mientras que la pulverización catódica es un proceso físico de baja temperatura ideal para materiales sensibles al calor y películas de alta pureza.

La Distinción Central: Crecimiento Químico vs. Impacto Físico

El mecanismo utilizado para mover material de una fuente a su sustrato es el diferenciador más significativo entre estos dos métodos. Afecta directamente los parámetros del proceso y las propiedades finales de la película.

Cómo funciona la CVD: Construyendo a partir de gas

La Deposición Química de Vapor implica la introducción de gases precursores volátiles en una cámara de reacción que contiene el sustrato.

Cuando estos gases entran en contacto con el sustrato calentado, reaccionan o se descomponen, dejando un material sólido que forma la película delgada deseada. Por ejemplo, la glucosa sólida se puede calentar para crear un vapor de carbono que recubre un componente de batería.

Este proceso no es de línea de visión; el gas fluye alrededor del objeto, permitiendo un recubrimiento conformable que cubre uniformemente incluso formas tridimensionales intrincadas y canales internos.

Cómo funciona la pulverización catódica: Un juego de billar a escala atómica

La pulverización catódica comienza con un bloque sólido del material de recubrimiento, conocido como el blanco. Este blanco se coloca en una cámara de vacío que se rellena con un gas inerte, como el argón.

Se aplica un alto voltaje, creando un plasma y acelerando los iones de argón hacia el blanco. Estos iones chocan con el blanco con tanta fuerza que eyectan o "pulverizan" físicamente átomos del material del blanco.

Estos átomos eyectados viajan a través de la cámara y se depositan sobre el sustrato, construyendo la película delgada átomo por átomo.

Comprendiendo las Ventajas y Desventajas y las Diferencias Clave

Su elección entre CVD y pulverización catódica depende completamente de los requisitos específicos de su aplicación, incluido el material del sustrato, las propiedades deseadas de la película y la complejidad de la geometría de la pieza.

Temperatura: El Factor Decisivo para los Sustratos

Los procesos de CVD típicamente requieren altas temperaturas para impulsar las reacciones químicas necesarias en la superficie del sustrato. Esto hace que la CVD no sea adecuada para materiales sensibles al calor como plásticos o muchas muestras biológicas.

La pulverización catódica, por el contrario, es un proceso de temperatura mucho más baja. El sustrato puede permanecer a temperatura ambiente o cerca de ella, lo que lo convierte en el método preferido para recubrir materiales sensibles al calor.

Cobertura y Conformabilidad: Recubrimiento de Formas Complejas

La CVD es la campeona indiscutible de la cobertura conformable. Debido a que se basa en un gas que puede penetrar características pequeñas y superficies internas, produce una película excepcionalmente uniforme incluso en las geometrías más complejas.

La pulverización catódica es más una técnica de línea de visión. Aunque puede recubrir objetos tridimensionales, puede tener dificultades para cubrir uniformemente zanjas profundas, esquinas afiladas o superficies internas ocultas.

Fuente de Material y Pureza de la Película

La CVD se limita a materiales para los cuales existen precursores químicos volátiles y son lo suficientemente estables como para ser utilizados. La pureza de la película resultante depende de la eficiencia de la reacción y la pureza de los gases precursores.

La pulverización catódica es altamente versátil y puede depositar casi cualquier material que pueda fabricarse en un blanco sólido, incluidos metales, aleaciones y cerámicas. Es una transferencia muy directa de material, lo que a menudo resulta en películas de muy alta pureza.

Tomando la Decisión Correcta para su Aplicación

Utilice su objetivo principal para guiar su decisión.

- Si su objetivo principal es recubrir piezas 3D complejas o superficies internas de manera uniforme: Elija CVD por su cobertura conformable superior.

- Si su objetivo principal es recubrir un sustrato sensible al calor como el plástico: Elija la pulverización catódica por su proceso físico de baja temperatura.

- Si su objetivo principal es depositar una película metálica o de aleación de alta pureza: La pulverización catódica proporciona una transferencia física directa y limpia del material del blanco.

- Si su objetivo principal es crecer una película cristalina específica y de alta calidad (por ejemplo, en semiconductores): La CVD a menudo proporciona el control preciso sobre las condiciones de crecimiento necesario para esta tarea.

Comprender si su aplicación necesita un proceso de crecimiento químico o un proceso de deposición física es clave para seleccionar la tecnología adecuada.

Tabla Resumen:

| Característica | Deposición Química de Vapor (CVD) | Recubrimiento por Pulverización Catódica (PVD) |

|---|---|---|

| Tipo de Proceso | Reacción química a partir de gases | Transferencia física mediante bombardeo de iones |

| Temperatura | Alta (a menudo > 500°C) | Baja (cerca de la temperatura ambiente) |

| Uniformidad del Recubrimiento | Excelente para formas 3D complejas | Línea de visión, puede tener dificultades con características profundas |

| Ideal Para | Semiconductores, geometrías complejas | Materiales sensibles al calor, metales de alta pureza |

¿Aún no está seguro de qué método de recubrimiento es el adecuado para su aplicación específica? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus necesidades de deposición de película delgada, ya sea que requiera la uniformidad a alta temperatura de la CVD o la precisión a baja temperatura de la pulverización catódica. Contacte a nuestro equipo hoy para una consulta personalizada y permítanos ayudarle a lograr resultados de recubrimiento óptimos para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD