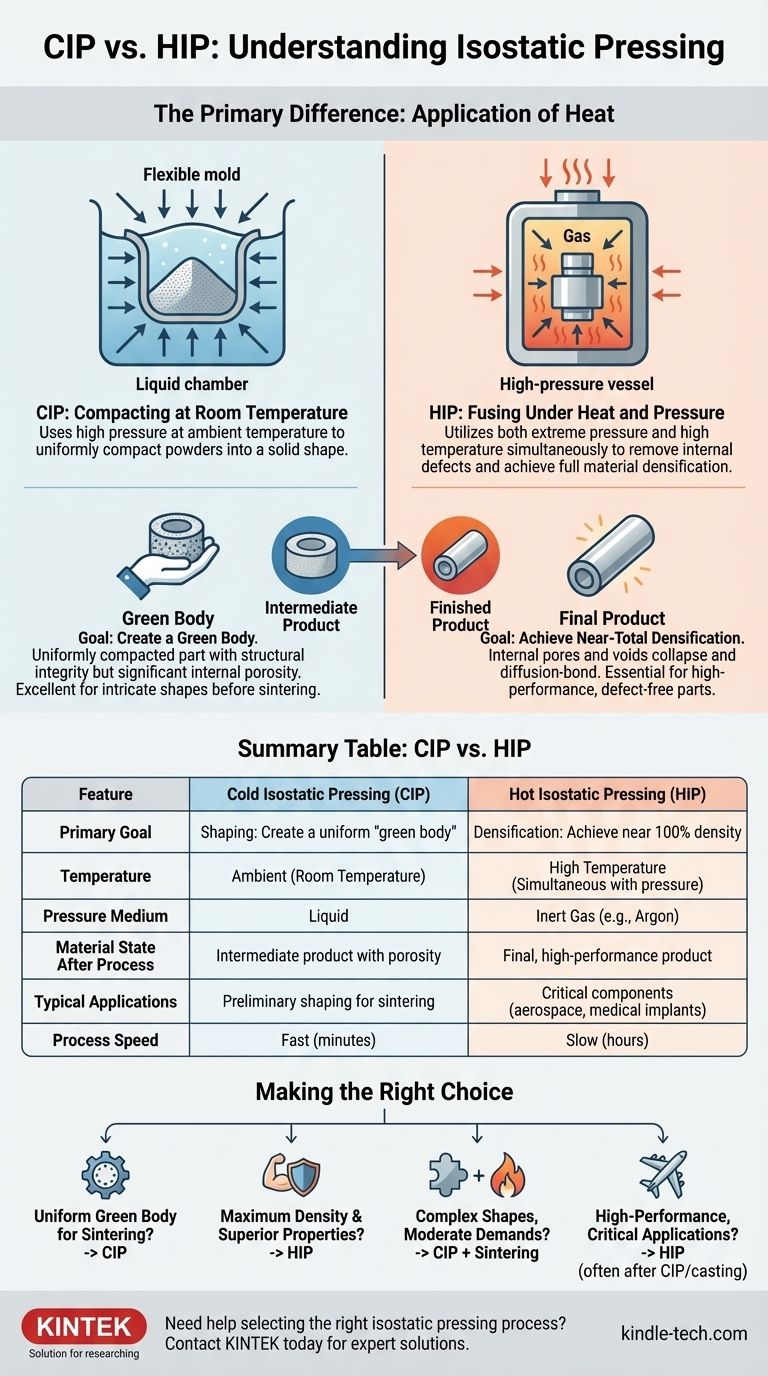

En esencia, la principal diferencia entre el Prensado Isostático en Frío (CIP) y el Prensado Isostático en Caliente (HIP) es la aplicación de calor. El CIP utiliza alta presión a temperatura ambiente para compactar uniformemente los polvos en una forma sólida. En contraste, el HIP utiliza presión extrema y alta temperatura simultáneamente para eliminar defectos internos y lograr la densificación total del material.

Elegir entre CIP y HIP no se trata de seleccionar un proceso superior, sino de adaptar la herramienta adecuada a la tarea. El CIP es fundamentalmente un proceso de conformación para crear formas iniciales, mientras que el HIP es un tratamiento térmico para lograr una densificación casi total y propiedades superiores del material.

Los procesos fundamentales: Conformación frente a densificación

Para entender cuándo usar cada proceso, debe verlos como herramientas distintas para diferentes etapas de fabricación. Uno es para la formación inicial, el otro para el perfeccionamiento final.

Prensado Isostático en Frío (CIP): Compactación a temperatura ambiente

El CIP implica colocar el polvo del material en un molde flexible y sumergirlo en una cámara líquida. Luego se presuriza este líquido, ejerciendo una presión uniforme desde todas las direcciones sobre el molde.

El objetivo principal del CIP es crear un "cuerpo verde". Esta es una pieza uniformemente compactada con suficiente integridad estructural para ser manipulada, pero que aún contiene una porosidad interna significativa.

Debido a que compacta el polvo de manera uniforme, el CIP es un excelente paso preliminar para producir formas intrincadas o complejas que se someterán a un procesamiento posterior, como la sinterización o el HIP.

Prensado Isostático en Caliente (HIP): Fusión bajo calor y presión

El HIP coloca un componente dentro de una cámara de alta presión que luego se llena con un gas inerte, generalmente Argón. La cámara se calienta a temperaturas muy altas mientras se presuriza el gas.

La combinación de calor y presión isostática hace que el material se vuelva plástico. Esto permite que los poros y huecos internos dentro del material colapsen y se unan por difusión.

El propósito del HIP no es crear la forma inicial, sino curar defectos internos en piezas fundidas o consolidar polvos en un producto final totalmente denso y de alto rendimiento.

Comparación de los resultados: Cuerpo verde frente a producto final

El estado del material después de cada proceso revela sus roles distintos. Una pieza que sale de un ciclo CIP es un producto intermedio, mientras que una pieza que sale de un ciclo HIP es a menudo un producto terminado.

Propiedades logradas con CIP

El CIP produce un componente con una densidad muy uniforme. Esta uniformidad es crítica porque previene la deformación y distorsión durante procesos posteriores a alta temperatura, como la sinterización.

Sin embargo, las propiedades mecánicas de una pieza procesada con CIP son modestas. Es sólida, pero aún no ha alcanzado la resistencia o tenacidad requerida para aplicaciones exigentes.

Propiedades logradas con HIP

El HIP da como resultado un material que está cerca del 100% de su densidad máxima teórica. Esta eliminación de la porosidad mejora drásticamente sus propiedades mecánicas.

Los materiales que han sido sometidos a HIP exhiben una resistencia, ductilidad, vida útil a la fatiga y tenacidad a la fractura superiores. Esto hace que el proceso sea esencial para componentes donde el fallo no es una opción.

Comprender las compensaciones: Tiempo y complejidad

Si bien el HIP ofrece propiedades finales superiores, esos beneficios conllevan compensaciones significativas en tiempo de procesamiento y complejidad.

Velocidad y rendimiento del proceso

El CIP es un proceso relativamente rápido, con tiempos de ciclo medidos a menudo en minutos. Esto lo hace adecuado para la conformación preliminar de mayor volumen.

El HIP es significativamente más lento, requiriendo horas para un ciclo completo. Esto se debe al tiempo necesario para calentar la cámara, aplicar presión, mantener la temperatura y enfriar de forma segura.

Aplicaciones y geometrías adecuadas

El CIP es ideal para crear la forma inicial de piezas simples o intrincadas que necesitan densidad uniforme antes de la sinterización final. Es un método de conformación rentable.

El HIP se utiliza para la densificación final de componentes críticos, a menudo con geometrías complejas, como álabes de turbina aeroespacial, implantes médicos y herramientas industriales sometidas a altas tensiones.

Tomar la decisión correcta para su objetivo

Su elección entre CIP y HIP—o la decisión de usarlos en secuencia—depende completamente de los requisitos de rendimiento y la aplicación de su material.

- Si su enfoque principal es crear un cuerpo verde uniforme para una sinterización posterior: El CIP es la opción correcta y más rentable.

- Si su enfoque principal es lograr la máxima densidad y propiedades mecánicas superiores en un componente final: El HIP es el proceso esencial.

- Si su enfoque principal es producir formas complejas sin demandas críticas de rendimiento: Una secuencia de CIP seguida de sinterización convencional suele ser suficiente.

- Si su enfoque principal es fabricar piezas sin defectos y de alto rendimiento para aplicaciones críticas: Casi con toda seguridad dependerá del HIP, procesando a menudo una pieza previamente conformada por CIP, fundición o fabricación aditiva.

En última instancia, comprender estos procesos como herramientas complementarias—una para conformar, la otra para perfeccionar—es la clave para la fabricación avanzada de materiales.

Tabla de resumen:

| Característica | Prensado Isostático en Frío (CIP) | Prensado Isostático en Caliente (HIP) |

|---|---|---|

| Objetivo principal | Conformación: Crear un "cuerpo verde" uniforme | Densificación: Lograr una densidad cercana al 100% |

| Temperatura | Ambiente (Temperatura ambiente) | Alta temperatura (Simultánea con la presión) |

| Medio de presión | Líquido | Gas inerte (p. ej., Argón) |

| Estado del material después del proceso | Producto intermedio con porosidad | Producto final de alto rendimiento |

| Aplicaciones típicas | Conformación preliminar para sinterización | Componentes críticos (aeroespacial, implantes médicos) |

| Velocidad del proceso | Rápido (minutos) | Lento (horas) |

¿Necesita ayuda para seleccionar el proceso de prensado isostático adecuado para los materiales de su laboratorio?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio, proporcionando soluciones expertas para todas sus necesidades de procesamiento de materiales. Ya sea que esté conformando un nuevo material con CIP o buscando la máxima densificación con HIP, nuestro equipo puede ayudarle a elegir la herramienta adecuada para lograr resultados superiores y mejorar la eficiencia de su laboratorio.

Contáctenos hoy para discutir su aplicación específica y descubrir cómo KINTEK puede apoyar sus objetivos de fabricación de materiales avanzados.

Guía Visual

Productos relacionados

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Qué es el prensado isostático? Lograr densidad uniforme y formas complejas

- ¿Cómo se compara una prensa isostática con una prensa uniaxial para Li3PS4 y Na3PS4? Encuentra el Método de Densificación Óptimo

- ¿Cuáles son las aplicaciones del prensado isostático en frío? Logre una densidad uniforme para piezas complejas

- ¿Qué es el proceso CIP en frío? Lograr una densidad uniforme en piezas complejas en polvo

- ¿Cuáles son los diferentes tipos de prensado isostático en frío? Bolsa húmeda frente a bolsa seca para sus necesidades de producción

- ¿Qué tipos de materiales se utilizan para los recipientes en el proceso HIP? Opciones optimizadas para la densificación de materiales

- ¿Por qué se requiere una prensa isostática en frío (CIP) para el NaSICON? Lograr la máxima densidad en verde y conductividad iónica

- ¿Cuál es el propósito de usar una bolsa laminada sellada en el CIP para componentes de baterías? Asegurar la pureza y alta densidad.