La diferencia fundamental entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) es cómo se suministra el material de recubrimiento al sustrato. PVD es un proceso físico donde un material sólido se vaporiza y luego se condensa sobre una superficie, muy parecido al vapor que empaña un espejo frío. En contraste, CVD es un proceso químico donde los gases precursores reaccionan en una superficie calentada para formar la capa de recubrimiento sólida.

Su elección entre PVD y CVD depende de una compensación crítica: PVD proporciona recubrimientos precisos y de línea de visión a bajas temperaturas adecuados para piezas sensibles, mientras que CVD ofrece una cobertura completa y uniforme en formas complejas, pero requiere temperaturas mucho más altas.

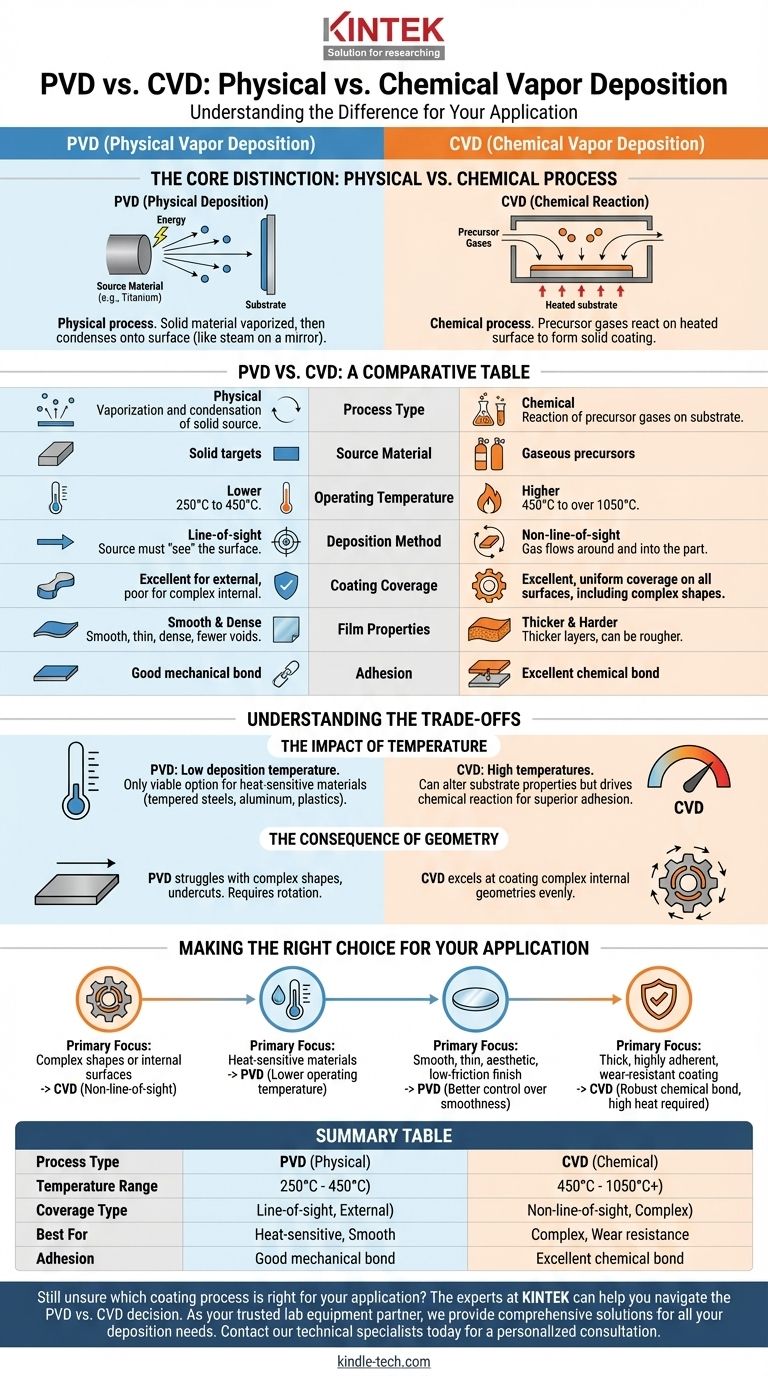

La Distinción Central: Proceso Físico vs. Químico

Cómo Funciona PVD (Deposición Física)

PVD es un proceso de "línea de visión". En un alto vacío, una fuente de material sólido (como titanio o cromo) es bombardeada con energía, haciendo que los átomos se desprendan físicamente y viajen en línea recta.

Estos átomos vaporizados luego se depositan en el sustrato más frío, formando una película delgada, densa y lisa. Piense en ello como una forma altamente controlada de pintura en aerosol, pero con átomos individuales.

Cómo Funciona CVD (Reacción Química)

CVD no es un proceso de línea de visión. Implica introducir gases precursores volátiles en una cámara de reacción que contiene el sustrato calentado.

La alta temperatura del sustrato desencadena una reacción química entre los gases, haciendo que un nuevo material sólido se forme y se deposite uniformemente en todas las superficies expuestas. Debido a que depende del flujo de gas, puede recubrir fácilmente geometrías internas complejas.

PVD vs. CVD: Una Tabla Comparativa

Para aclarar las diferencias prácticas, aquí hay una comparación directa de sus características clave.

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico: Vaporización y condensación de una fuente sólida. | Químico: Reacción de gases precursores en un sustrato. |

| Material de Fuente | Objetivos sólidos (p. ej., metales, cerámicas). | Precursores gaseosos. |

| Temperatura de Operación | Más Baja (250°C a 450°C). | Más Alta (450°C a más de 1050°C). |

| Método de Deposición | Línea de visión: La fuente debe "ver" la superficie a recubrir. | No línea de visión: El gas fluye alrededor y dentro de la pieza. |

| Cobertura del Recubrimiento | Excelente para superficies externas; deficiente para geometrías internas complejas. | Excelente cobertura uniforme en todas las superficies expuestas, incluidas formas complejas. |

| Propiedades de la Película | Típicamente muy lisa, delgada y densa con menos vacíos. | Puede producir capas más gruesas, pero puede ser más rugosa. |

| Adhesión | Buena adhesión, principalmente un enlace mecánico. | Excelente adhesión debido al enlace químico con el sustrato. |

Comprender las Compensaciones

La elección entre PVD y CVD rara vez se trata de cuál es "mejor" en general, sino de cuál es mejor para una aplicación específica. Las diferencias en sus procesos crean compensaciones claras.

El Impacto de la Temperatura

La ventaja clave de PVD es su baja temperatura de deposición relativa. Esto lo convierte en la única opción viable para recubrir materiales que no pueden soportar altas temperaturas, como aceros templados, aleaciones de aluminio o plásticos.

Las altas temperaturas de CVD pueden alterar las propiedades mecánicas (como la dureza o la vida útil de la fatiga) del sustrato subyacente. Sin embargo, este calor es también lo que impulsa la reacción química que puede conducir a una adhesión superior de la película.

La Consecuencia de la Geometría

Dado que PVD es un proceso de línea de visión, tiene dificultades para recubrir uniformemente formas complejas con socavados, orificios o conductos internos. A menudo, la pieza debe girarse y reposicionarse para lograr una cobertura adecuada.

CVD sobresale aquí. Los gases precursores fluyen alrededor del componente, lo que resulta en un recubrimiento altamente uniforme incluso en las superficies más intrincadas, lo que lo hace ideal para piezas como válvulas o herramientas complejas.

Calidad de la Película y Aplicación

Los recubrimientos PVD son conocidos por ser excepcionalmente lisos y densos. Esto los hace ideales para aplicaciones que requieren baja fricción o alta calidad estética, como acabados decorativos y herramientas de corte de precisión.

CVD puede producir recubrimientos más gruesos y duros que a menudo se utilizan para una resistencia extrema al desgaste. Si bien la superficie puede no ser tan lisa como la PVD, el robusto enlace químico proporciona una durabilidad excepcional en entornos hostiles.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por los requisitos específicos de su componente y su uso previsto.

- Si su enfoque principal es recubrir formas complejas o superficies internas: CVD es la opción superior debido a su deposición basada en gas y no en línea de visión.

- Si su enfoque principal es recubrir materiales sensibles al calor: PVD es la solución definitiva debido a sus temperaturas de funcionamiento significativamente más bajas.

- Si su enfoque principal es lograr un acabado muy liso, delgado, estético o de baja fricción: PVD generalmente ofrece un mejor control sobre la suavidad y la densidad de la película.

- Si su enfoque principal es crear un recubrimiento grueso y altamente adherente para una resistencia extrema al desgaste: A menudo se prefiere CVD, siempre que el sustrato pueda soportar el calor requerido.

En última instancia, seleccionar el método de deposición correcto requiere una comprensión clara de las limitaciones de su sustrato y la función deseada de su recubrimiento.

Tabla de Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Vaporización y condensación física | Reacción química de gases |

| Rango de Temperatura | 250°C - 450°C | 450°C - 1050°C+ |

| Tipo de Cobertura | Línea de visión (superficies externas) | No línea de visión (geometrías complejas) |

| Mejor Para | Materiales sensibles al calor, acabados lisos | Formas complejas, resistencia extrema al desgaste |

| Adhesión | Buen enlace mecánico | Excelente enlace químico |

¿Aún no está seguro de qué proceso de recubrimiento es el adecuado para su aplicación? Los expertos de KINTEK pueden ayudarle a navegar la decisión PVD vs. CVD basándose en sus materiales de sustrato específicos, geometrías de piezas y requisitos de rendimiento. Como su socio de confianza en equipos de laboratorio, ofrecemos soluciones integrales para todas sus necesidades de deposición.

Contacte a nuestros especialistas técnicos hoy mismo para una consulta personalizada y descubra cómo la experiencia de KINTEK en equipos de laboratorio puede optimizar sus procesos de recubrimiento y mejorar sus resultados de investigación o fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura