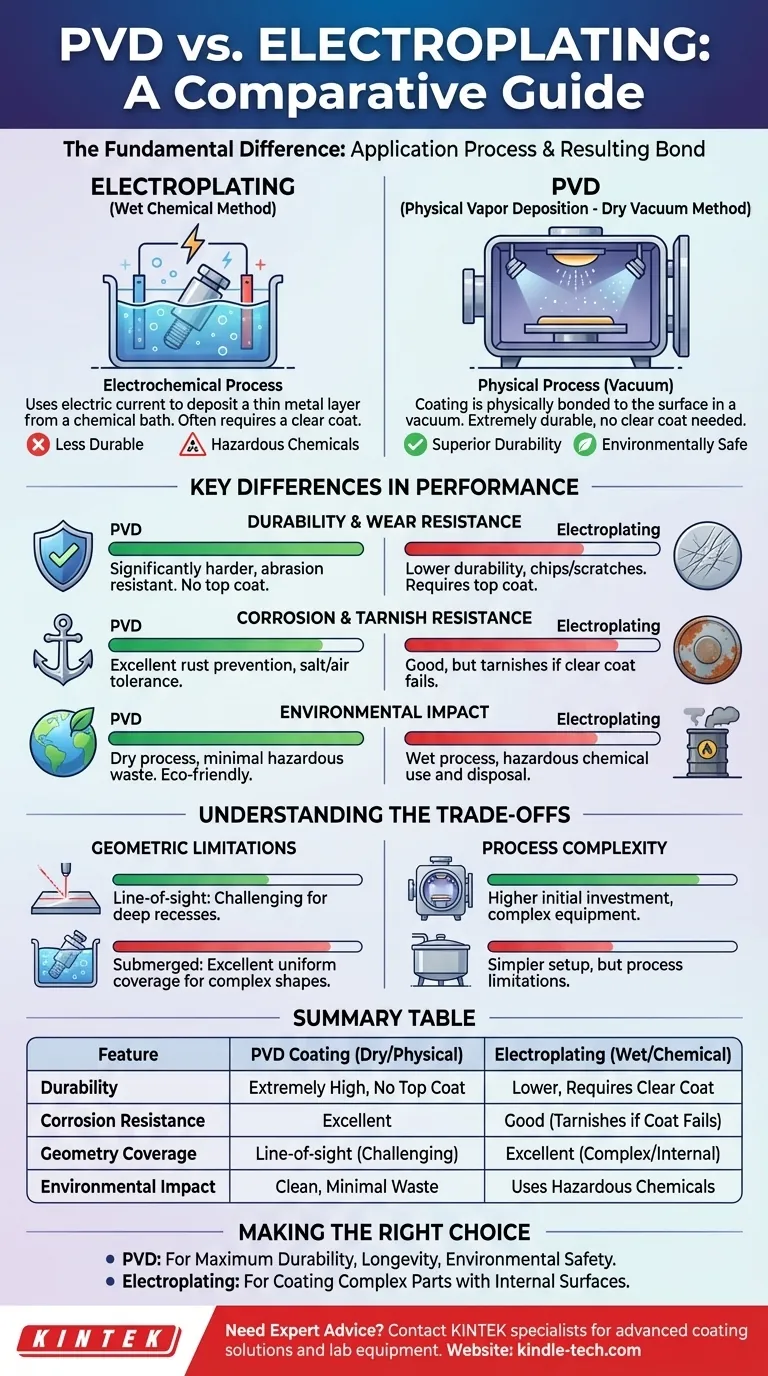

La diferencia fundamental entre PVD y electrochapado radica en el proceso de aplicación y la unión resultante. La deposición física de vapor (PVD) es un proceso de vacío en seco donde un recubrimiento se une físicamente a una superficie, creando un acabado extremadamente duradero. En contraste, el electrochapado es un proceso químico húmedo que utiliza una corriente eléctrica para depositar una capa delgada de metal, que a menudo es menos duradera y requiere una capa transparente protectora.

Si bien ambos métodos aplican un acabado metálico, la elección entre ellos es una compensación entre la durabilidad moderna y la aplicación tradicional. El PVD ofrece un recubrimiento mucho más superior, robusto y ambientalmente seguro, mientras que el electrochapado es un método más antiguo con diferentes capacidades geométricas.

Cómo funciona cada proceso

Para comprender las diferencias en el rendimiento, es esencial comprender cómo se aplica cada recubrimiento. Los dos métodos son fundamentalmente diferentes a nivel molecular.

Electrochapado: El método químico húmedo

El electrochapado implica sumergir una pieza conductora (el sustrato) en un baño químico que contiene iones metálicos disueltos.

Se pasa una corriente eléctrica a través del baño, lo que hace que los iones metálicos se depositen en la superficie del sustrato. Este es un proceso electroquímico.

PVD: El método de vacío en seco

El PVD, o deposición física de vapor, ocurre dentro de una cámara de alto vacío. El material de recubrimiento se vaporiza de una fuente sólida utilizando métodos como la pulverización catódica.

Este vapor luego viaja a través del vacío y se condensa sobre el sustrato, formando una película delgada y altamente adherente. Este es un proceso físico, no químico.

Diferencias clave en el rendimiento

Las diferencias en el proceso de aplicación conducen directamente a disparidades significativas en la durabilidad, apariencia e impacto ambiental del producto final.

Durabilidad y resistencia al desgaste

Los recubrimientos de PVD son significativamente más duros y más resistentes al desgaste y la abrasión que los acabados electrochapados.

El electrochapado tradicional a menudo requiere una capa superior transparente para protección, que puede degradarse, astillarse o rayarse con el tiempo. El PVD no requiere una capa transparente, ya que el acabado en sí es excepcionalmente robusto.

Resistencia a la corrosión y al deslustre

El PVD demuestra una tolerancia mucho mayor a la corrosión por sal, aire y otros elementos. Esto lo hace más efectivo para prevenir el óxido.

Los acabados electrochapados, particularmente el latón y el oro, pueden deslustrarse o corroerse fácilmente una vez que la capa transparente protectora se ve comprometida.

Impacto ambiental

El PVD es ampliamente considerado un proceso ambientalmente seguro. Es un proceso en seco que no libera productos químicos nocivos ni residuos peligrosos.

El electrochapado, al ser un proceso químico húmedo, implica el uso y la eliminación de productos químicos peligrosos, lo que plantea un mayor desafío ambiental.

Comprendiendo las compensaciones

Elegir un recubrimiento no se trata solo de cuál es "mejor", sino de cuál es el adecuado para la pieza y el objetivo específicos. Las ventajas del PVD vienen con ciertas limitaciones de proceso.

Limitaciones geométricas

El PVD es principalmente un proceso de "línea de visión". Esto significa que solo puede recubrir superficies que están directamente expuestas a la fuente de vapor dentro de la cámara de vacío.

Esto hace que sea difícil recubrir uniformemente formas complejas con huecos profundos o canales internos. El electrochapado, que implica sumergir toda la pieza en una solución líquida, a menudo es mejor para proporcionar una cobertura uniforme en geometrías intrincadas.

Complejidad del proceso

El equipo para PVD (una cámara de alto vacío) es más complejo y generalmente representa una inversión inicial más alta que una configuración de electrochapado.

Sin embargo, la durabilidad resultante puede conducir a una vida útil más larga del producto, lo que justifica la complejidad inicial del proceso para aplicaciones de alto rendimiento.

Tomar la decisión correcta para su aplicación

Seleccionar el recubrimiento correcto requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la máxima durabilidad y longevidad: El PVD es la elección clara debido a su resistencia superior al desgaste, la corrosión y el deslustre.

- Si su enfoque principal es recubrir una pieza compleja con superficies internas: El proceso húmedo de electrochapado puede proporcionar una cobertura más uniforme que la naturaleza de línea de visión del PVD.

- Si su enfoque principal es la seguridad ambiental y un proceso limpio: El PVD es la opción superior, ya que evita el uso y la eliminación de productos químicos agresivos.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar el proceso de acabado que ofrece el rendimiento preciso que requiere su producto.

Tabla resumen:

| Característica | Recubrimiento PVD | Electrochapado |

|---|---|---|

| Tipo de proceso | Seco, basado en vacío (físico) | Húmedo, baño químico (electroquímico) |

| Durabilidad | Extremadamente alta, no necesita capa superior | Menor, a menudo requiere una capa transparente protectora |

| Resistencia a la corrosión | Excelente | Buena, pero puede deslustrarse si falla la capa superior |

| Cobertura geométrica | Línea de visión (desafiante para huecos profundos) | Excelente para formas complejas y superficies internas |

| Impacto ambiental | Limpio, residuos peligrosos mínimos | Utiliza y produce productos químicos peligrosos |

¿Necesita asesoramiento experto sobre el mejor recubrimiento para sus componentes?

Elegir entre PVD y electrochapado es fundamental para el rendimiento, la longevidad y la rentabilidad de su producto. La elección correcta depende de sus requisitos específicos de durabilidad, geometría de la pieza y consideraciones ambientales.

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento y equipos de laboratorio. Nuestros expertos pueden ayudarle a navegar por estas compensaciones para seleccionar el proceso de acabado perfecto para su aplicación, asegurando resultados óptimos.

Contacte a nuestros especialistas hoy mismo para una consulta personalizada y descubra cómo la experiencia de KINTEK en equipos y consumibles de laboratorio puede mejorar la calidad y durabilidad de su producto.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas