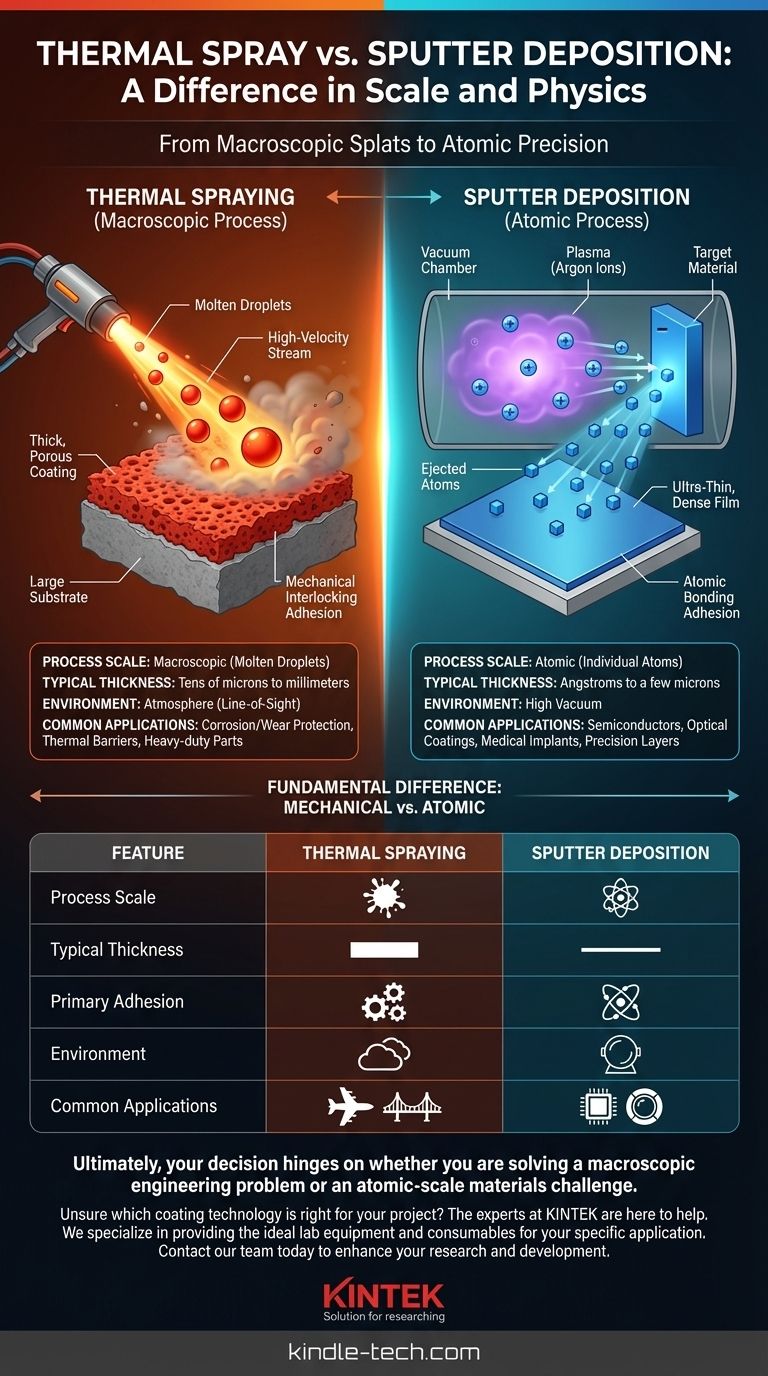

A un nivel fundamental, la diferencia entre la pulverización térmica y la deposición por pulverización catódica es una cuestión de escala y física. La pulverización térmica es un proceso mecánico que impulsa gotas fundidas o semifundidas para formar un recubrimiento grueso, muy parecido a una pintura en aerosol de alta tecnología. La pulverización catódica es un proceso a escala atómica basado en el vacío donde los átomos individuales son expulsados de un material fuente por bombardeo de iones para construir una película ultrafina, un átomo a la vez.

La elección entre pulverización térmica y pulverización catódica no es una elección entre alternativas similares; es una elección entre dos clases de tecnología completamente diferentes. La pulverización térmica es para crear capas gruesas, protectoras o funcionales a escala macroscópica, mientras que la pulverización catódica es para diseñar películas precisas y ultrafinas con control a nivel atómico para aplicaciones electrónicas y ópticas avanzadas.

La Física: Cómo funciona cada proceso

Para entender qué método es el adecuado para su objetivo, primero debe comprender sus mecanismos fundamentalmente diferentes. Uno trabaja con partículas líquidas al aire libre, el otro con átomos individuales en un alto vacío.

Pulverización Térmica Explicada

La pulverización térmica es una categoría de procesos en los que un material, típicamente en forma de polvo o alambre, se calienta a un estado fundido o semifundido.

Una corriente de gas de alta velocidad atomiza este material en finas gotas y las propulsa hacia un sustrato. Al impactar, estas gotas se aplanan, se enfrían y se solidifican, construyendo una capa de recubrimiento capa por capa.

Este es un proceso de línea de visión, lo que significa que el recubrimiento solo se forma donde el "aerosol" puede impactar directamente. Las fuentes de calor comunes incluyen llamas de combustión (pulverización de llama) o arcos eléctricos (pulverización de arco, pulverización de plasma).

Deposición por Pulverización Catódica Explicada

La pulverización catódica es una forma de Deposición Física de Vapor (PVD) que ocurre dentro de una cámara de vacío.

El proceso comienza introduciendo un gas inerte, casi siempre Argón, y creando un plasma (una nube energizada y brillante de iones). Se aplica un alto voltaje negativo al material fuente, conocido como el "blanco".

Este voltaje acelera los iones de Argón positivos, haciendo que golpeen el blanco con inmensa fuerza. Esta colisión desprende físicamente, o "pulveriza," átomos individuales del blanco. Estos átomos vaporizados viajan a través del vacío y se condensan en el sustrato, formando una película.

Comparando los Recubrimientos Resultantes

La gran diferencia en el mecanismo conduce a recubrimientos con propiedades completamente diferentes. Los requisitos de su aplicación en cuanto a espesor, densidad y pureza dictarán qué proceso es el adecuado.

Espesor de la Película y Tasa de Deposición

- Pulverización Térmica: Caracterizada por altas tasas de deposición. Puede depositar material desde decenas de micras hasta varios milímetros de espesor. El objetivo suele ser construir una capa sustancial rápidamente.

- Pulverización Catódica: Caracterizada por bajas tasas de deposición, medidas en nanómetros por minuto. Se utiliza para crear películas excepcionalmente delgadas y controladas, desde unos pocos átomos (ångstroms) hasta unas pocas micras de espesor.

Adhesión y Densidad

- Pulverización Térmica: La adhesión es principalmente mecánica. Las partículas de alta velocidad "salpican" y se entrelazan con la superficie rugosa del sustrato. El recubrimiento resultante a menudo tiene cierto grado de porosidad, lo que puede ser una desventaja o una característica según la aplicación.

- Pulverización Catódica: La adhesión es atómica y química. La alta energía de los átomos pulverizados les permite incrustarse en la capa superior del sustrato, creando un enlace excepcionalmente fuerte. Las películas resultantes son extremadamente densas y no porosas.

Pureza y Conformidad

- Pulverización Térmica: Debido a que a menudo se realiza en la atmósfera, el recubrimiento puede reaccionar con el oxígeno y el nitrógeno, lo que lleva a óxidos y otras impurezas. Como proceso de línea de visión, le cuesta recubrir uniformemente formas complejas y superficies internas.

- Pulverización Catódica: El entorno de alto vacío asegura películas de alta pureza excepcionales, ya que hay muy pocas moléculas perdidas para contaminar el proceso. Aunque sigue siendo en gran medida de línea de visión, la naturaleza atómica del vapor le permite recubrir geometrías complejas de manera más uniforme (mejor conformidad) que la pulverización.

Comprendiendo las Ventajas y Desventajas Prácticas

Su decisión también estará impulsada por el costo, la escala y los materiales con los que necesita trabajar.

Costo y Complejidad

- Pulverización Térmica: El equipo es generalmente menos costoso, no requiere vacío y puede usarse para piezas grandes o incluso reparaciones in situ. Es una tecnología más robusta y a escala industrial.

- Pulverización Catódica: Requiere una inversión de capital significativa en cámaras de alto vacío, fuentes de alimentación sofisticadas y sistemas de enfriamiento. El proceso es complejo y requiere un entorno altamente controlado.

Aplicaciones Comunes

- Pulverización Térmica: Ideal para aplicaciones de trabajo pesado. Esto incluye recubrimientos de barrera térmica en turbinas de motores a reacción, protección contra la corrosión en puentes e infraestructura, recubrimientos resistentes al desgaste en rodillos industriales y reconstrucción de piezas de máquinas desgastadas.

- Pulverización Catódica: La opción preferida para aplicaciones de alta tecnología. Esto incluye la creación de cableado metálico microscópico en chips semiconductores, recubrimientos antirreflectantes en lentes de gafas, recubrimientos de baja emisividad en vidrio arquitectónico y recubrimientos biocompatibles en implantes médicos.

Tomando la Decisión Correcta para su Objetivo

El proceso correcto es el que cumple con los requisitos físicos de su aplicación dentro de su presupuesto. Utilice estos puntos como guía.

- Si su enfoque principal es la resistencia a la corrosión o al desgaste en piezas grandes: La pulverización térmica es su solución más efectiva y económica.

- Si su enfoque principal es la creación de capas electrónicas u ópticas delgadas y precisas: La deposición por pulverización catódica es el estándar de la industria, ofreciendo un control y una pureza inigualables.

- Si su enfoque principal es añadir una capa funcional gruesa como una barrera térmica: La pulverización térmica está específicamente diseñada para esto, proporcionando recubrimientos robustos rápidamente.

- Si su enfoque principal es depositar una película de alta adhesión y ultra pura en un sustrato sensible: El enlace atómico y la naturaleza de baja temperatura de la pulverización catódica la convierten en la elección superior.

En última instancia, su decisión depende de si está resolviendo un problema de ingeniería macroscópica o un desafío de materiales a escala atómica.

Tabla Resumen:

| Característica | Pulverización Térmica | Deposición por Pulverización Catódica |

|---|---|---|

| Escala del Proceso | Macroscópica (Gotas Fundidas) | Atómica (Átomos Individuales) |

| Espesor Típico | Decenas de micras a milímetros | Angstroms a unas pocas micras |

| Adhesión Primaria | Interbloqueo Mecánico | Enlace Atómico/Químico |

| Entorno | Atmósfera | Alto Vacío |

| Aplicaciones Comunes | Protección contra Corrosión/Desgaste, Barreras Térmicas | Semiconductores, Recubrimientos Ópticos, Implantes Médicos |

¿No está seguro de qué tecnología de recubrimiento es la adecuada para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para su aplicación específica, ya sea que requiera las capacidades robustas de la pulverización térmica o el control preciso de la deposición por pulverización catódica. Contacte a nuestro equipo hoy para discutir sus requisitos y descubrir cómo nuestras soluciones pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Autoclave de vapor de alta presión de laboratorio vertical para departamento de laboratorio

La gente también pregunta

- ¿Qué es el proceso de doble extrusión? Cree componentes multimateriales integrados

- ¿Cuál es la diferencia entre "calendaring" y "calendering"? Domina la ortografía y el contexto clave

- ¿Cuál es el proceso de calandrado? Una guía para la producción de películas plásticas de gran volumen

- ¿Cuál es el significado del soplado de película (blown film)? Una guía sobre la orientación biaxial y las películas plásticas más resistentes

- ¿Qué es el proceso de calandrado en el procesamiento de plásticos? Una guía para la producción de películas y láminas de alto volumen