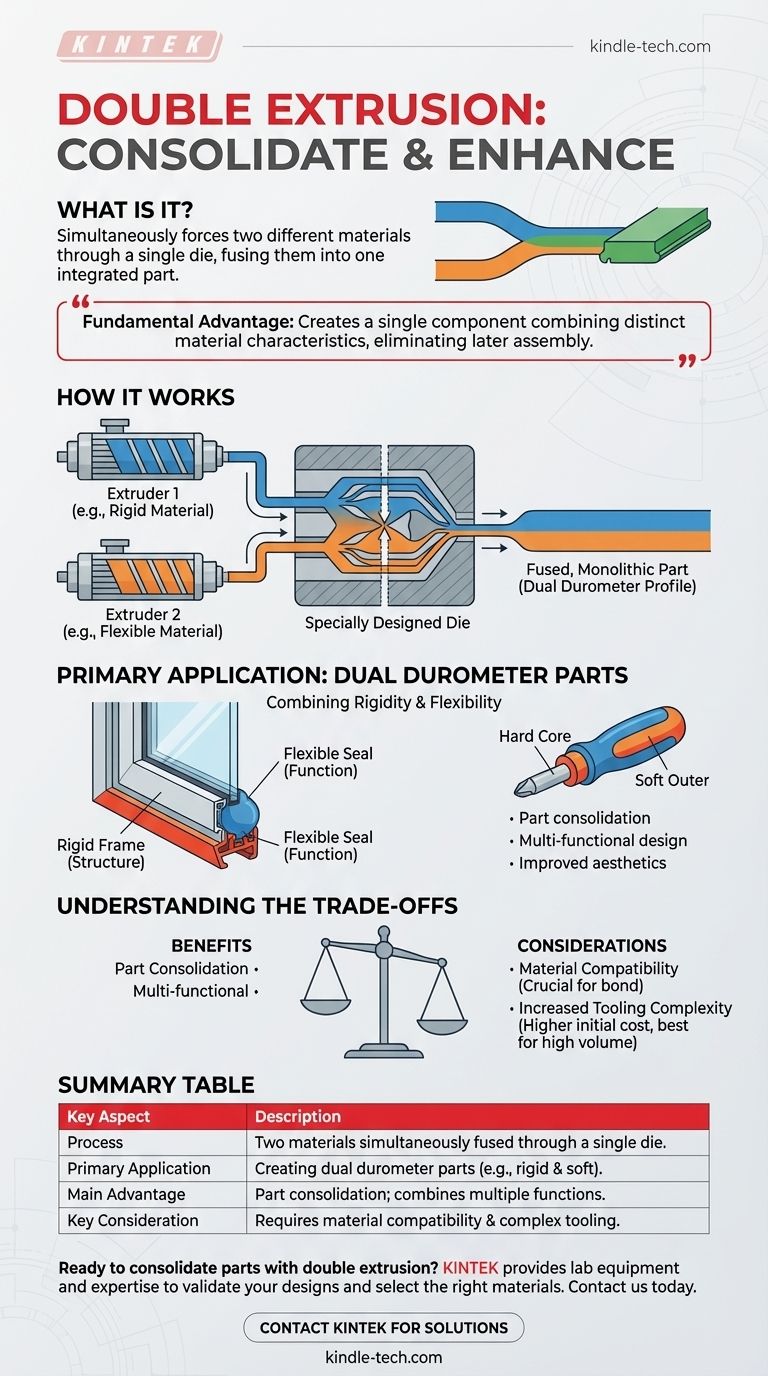

En esencia, la extrusión doble es un proceso de fabricación que fuerza simultáneamente dos materiales diferentes a través de una única matriz. Esta técnica de coextrusión fusiona los materiales a medida que se forman, creando una pieza única e integrada con propiedades duales.

La ventaja fundamental de la extrusión doble es su capacidad para crear un solo componente que combina características de materiales distintas, como un marco rígido con un sello flexible, eliminando la necesidad de un ensamblaje posterior.

Cómo funciona la extrusión doble

La extrusión doble, a menudo llamada extrusión de doble durómetro, es un método sofisticado para crear perfiles compuestos en una operación continua. La magia ocurre dentro de la herramienta donde se encuentran las dos corrientes de material.

El concepto central: Coextrusión

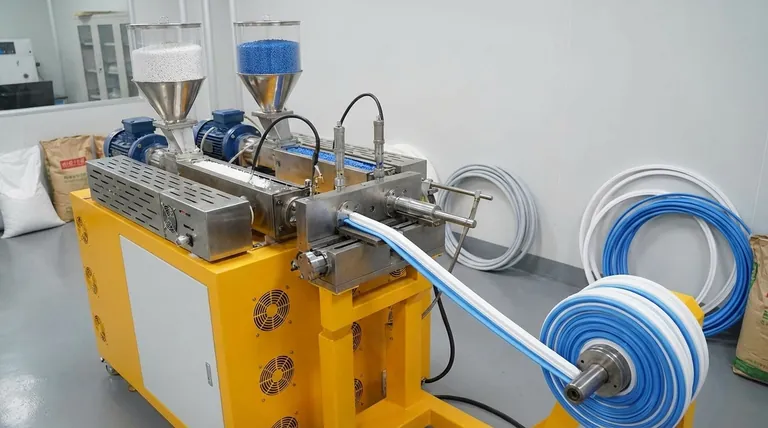

El proceso utiliza dos extrusoras separadas, cada una alimentando un material crudo diferente, típicamente en forma de gránulos. Estos materiales se calientan y plastifican dentro de sus respectivos barriles de extrusora.

Ambas corrientes de material fundido se canalizan luego a una única matriz de extrusión especialmente diseñada.

El papel de la matriz

La matriz es el corazón del proceso. Tiene intrincados canales internos que guían los dos materiales fundidos a un punto preciso de convergencia justo antes de que salgan por la abertura de la matriz.

A medida que los materiales son forzados a través del perfil final de la matriz, se les da forma y se fusionan bajo una inmensa presión y calor, formando un enlace molecular o mecánico.

El resultado: Una pieza fusionada y monolítica

El producto final emerge de la matriz como un perfil único y continuo. No son dos piezas separadas pegadas o sujetas; es un componente con dos materiales perfectamente integrados.

La aplicación principal: Piezas de doble durómetro

La razón más común para emplear este proceso es crear piezas con dureza variable, o "durómetro", para cumplir diferentes funciones.

Combinando rigidez y flexibilidad

Los fabricantes utilizan con frecuencia la extrusión doble para combinar un material estructural rígido con uno blando y flexible.

Esto permite que una sola pieza tenga una estructura fuerte para el montaje o la estabilidad, al mismo tiempo que incorpora un borde suave para sellar, amortiguar o proporcionar un agarre antideslizante.

Ejemplos comunes del mundo real

Puede ver esta tecnología en productos cotidianos. Ejemplos comunes incluyen sellos de ventanas y puertas, donde una base rígida se engancha en un marco mientras un bulbo suave se comprime para bloquear el aire y el agua.

Otros ejemplos incluyen aislamiento de cables con una capa exterior protectora y empuñaduras de herramientas que tienen un núcleo duro con una superficie exterior suave y ergonómica.

Comprendiendo las compensaciones

Aunque potente, la extrusión doble no es una solución universal. Requiere una planificación cuidadosa y tiene limitaciones específicas que deben considerarse durante la fase de diseño.

La compatibilidad de materiales es crucial

Los dos materiales deben ser químicamente compatibles para asegurar una unión fuerte y permanente. No todos los plásticos o cauchos pueden fusionarse con éxito.

Los ingenieros deben seleccionar materiales que tengan temperaturas de fusión similares y que se adhieran entre sí al enfriarse.

Mayor complejidad de las herramientas

La matriz requerida para la extrusión doble es significativamente más compleja y costosa de diseñar y fabricar que una matriz estándar de un solo material.

Esta mayor inversión inicial significa que el proceso es más adecuado para tiradas de producción de alto volumen donde el costo puede amortizarse en muchas piezas.

¿Es la extrusión doble adecuada para su proyecto?

Tomar la decisión correcta depende completamente de los requisitos funcionales de su producto y de la escala de producción.

- Si su enfoque principal es la consolidación de piezas: Este proceso es una excelente opción para reducir los pasos de ensamblaje, los costos de mano de obra y los posibles puntos de falla.

- Si su enfoque principal es el diseño multifuncional: La extrusión doble le permite crear componentes elegantes e integrados que cumplen múltiples propósitos, como proporcionar estructura y sellado.

- Si su enfoque principal es la producción de bajo volumen: El alto costo inicial de las herramientas puede hacer que otros métodos, como el sobremoldeo o el ensamblaje mecánico, sean más viables económicamente.

Al incorporar múltiples propiedades en un solo componente, la extrusión doble ofrece una forma poderosa de crear productos más eficientes y efectivos.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Dos materiales son forzados simultáneamente a través de una única matriz y fusionados. |

| Aplicación principal | Creación de piezas de doble durómetro (p. ej., un marco rígido con un sello blando). |

| Ventaja principal | Consolidación de piezas; combina múltiples funciones en un solo componente. |

| Consideración clave | Requiere compatibilidad de materiales e implica herramientas complejas y costosas. |

¿Listo para consolidar piezas y mejorar la funcionalidad con extrusión doble?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para desarrollar y probar procesos de fabricación avanzados como la extrusión doble. Nuestra experiencia puede ayudarle a seleccionar los materiales adecuados y validar sus diseños para crear componentes multimateriales de alto rendimiento.

Contáctenos hoy mismo utilizando el formulario a continuación para discutir cómo las soluciones de KINTEK pueden optimizar su I+D y su flujo de trabajo de producción. ¡Diseñemos juntos un producto más eficiente!

Guía Visual

Productos relacionados

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

- Potente Máquina Trituradora de Plástico

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Cuáles son las ventajas de la granulación de doble tornillo? Logre un control y una consistencia superiores en la fabricación

- ¿Qué es la pirólisis del caucho? Transforme neumáticos usados en petróleo, carbono y gas

- ¿Cuál es el proceso de coextrusión multicapa? Ingeniería de materiales compuestos de alto rendimiento

- ¿Qué es la técnica de extrusión soplado de película? Una guía para la producción de películas plásticas de alta resistencia

- ¿Cuáles son las desventajas de la extrusora de doble husillo? Costo y complejidad más altos en comparación con el husillo simple

- ¿Cuántos tipos de laminación existen? Una guía de los procesos de conformado de metales

- ¿Qué hace el calandrado por el tejido? Transformar el aspecto, el tacto y el rendimiento del tejido

- ¿Cuáles son las desventajas de las extrusoras de un solo husillo? Limitaciones clave para materiales complejos