Aunque es muy eficiente para aplicaciones específicas, las principales desventajas del proceso de extrusión son sus altos costos iniciales de configuración, su limitación a piezas con una sección transversal uniforme y el potencial de variaciones dimensionales en el producto final. Estos factores lo convierten en un proceso especializado que no es adecuado para todas las necesidades de fabricación.

La extrusión es un método de fabricación excepcional para la producción de gran volumen de piezas lineales continuas, pero sus limitaciones fundamentales son económicas y geométricas. El proceso se define por su perfil uniforme, y su rentabilidad solo se materializa a escala.

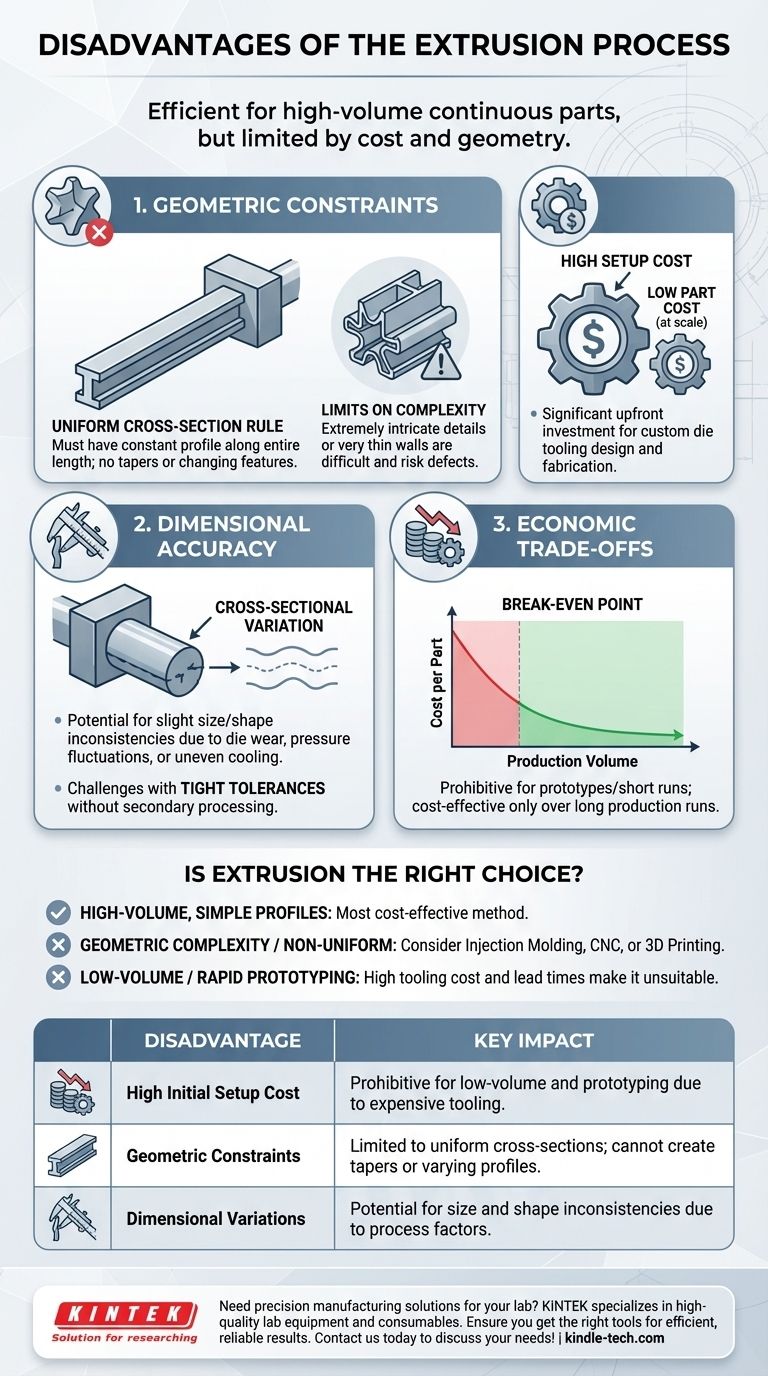

El desafío de las restricciones geométricas

La naturaleza fundamental de la extrusión (empujar el material a través de una matriz moldeada) crea limitaciones inherentes a la geometría de las piezas que se pueden producir.

La regla de la sección transversal uniforme

La limitación más significativa es que la sección transversal de la pieza extruida debe ser la misma a lo largo de toda su longitud.

Esto significa que no se pueden crear piezas con perfiles variables, conicidades o características que cambien a lo largo del eje de la extrusión.

Límites en la complejidad del producto

Aunque la sección transversal en sí puede ser compleja, existen límites prácticos. Los detalles extremadamente intrincados o las características con paredes muy delgadas pueden ser difíciles de extruir de manera confiable y pueden provocar defectos.

El problema de la precisión dimensional

Lograr una estabilidad dimensional perfecta puede ser un desafío en el proceso de extrusión, lo que requiere un control cuidadoso de las variables del proceso.

Comprensión de la variación de la sección transversal

Pueden producirse ligeras variaciones en el tamaño y la forma del producto final. Esto puede ser causado por el desgaste de la matriz durante tiradas de producción largas, fluctuaciones de presión o un enfriamiento desigual a medida que el material sale de la matriz.

Estos factores significan que la extrusión puede no ser la opción ideal para componentes que exigen tolerancias excepcionalmente estrictas sin procesamiento secundario.

Comprender las compensaciones económicas

El modelo financiero para la extrusión está fuertemente inclinado hacia la producción de alto volumen, lo que lo hace inadecuado para proyectos a pequeña escala.

Alto costo inicial de configuración

La principal desventaja económica es el alto costo inicial de las herramientas. Crear una matriz de acero personalizada es un proceso especializado que requiere una inversión inicial significativa tanto en diseño como en fabricación.

El punto de equilibrio

Debido a los altos costos de las herramientas, la extrusión solo se vuelve rentable en tiradas de producción largas. El costo por pieza disminuye significativamente con volúmenes altos, pero para prototipos o tiradas cortas, la inversión inicial es prohibitiva.

¿Es la extrusión la opción correcta para su proyecto?

Evaluar estas desventajas frente a sus objetivos específicos determinará si la extrusión es el proceso de fabricación correcto.

- Si su enfoque principal es la producción de alto volumen de un perfil simple y continuo: La extrusión es probablemente el método más rentable disponible, y el costo inicial de configuración se justificará fácilmente.

- Si su enfoque principal es la complejidad geométrica o requiere formas no uniformes: Debe considerar inmediatamente procesos alternativos como el moldeo por inyección, el mecanizado CNC o la impresión 3D.

- Si su enfoque principal son las tiradas de bajo volumen o la creación rápida de prototipos: El alto costo de las herramientas y los plazos de entrega de la extrusión lo convierten en una opción inadecuada en comparación con métodos más ágiles.

Comprender estas limitaciones fundamentales es la clave para aprovechar el inmenso poder de la extrusión para la aplicación correcta.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Alto costo inicial de configuración | Prohibitivo para la producción de bajo volumen y la creación de prototipos debido a las costosas herramientas de matriz personalizadas. |

| Restricciones geométricas | Limitado a piezas con una sección transversal uniforme; no puede crear conicidades ni perfiles variables. |

| Variaciones dimensionales | Potencial de inconsistencias en el tamaño y la forma debido al desgaste de la matriz, los cambios de presión o el enfriamiento desigual. |

¿Necesita soluciones de fabricación de precisión para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad. Ya sea que su proyecto requiera extrusión o un proceso alternativo, nuestra experiencia garantiza que obtendrá las herramientas adecuadas para resultados eficientes y confiables. ¡Contáctenos hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Máquina granuladora de plásticos extrusora de doble husillo

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la coextrusión? Logre eficiencia multimaterial y rendimiento superior

- ¿Cómo funciona la extrusión paso a paso? Una guía del proceso de fabricación continua

- ¿Qué máquina se utiliza para fabricar pellets? La guía completa de molinos de pellets y sistemas de producción

- ¿Cuál es la diferencia entre extrusión y coextrusión? Ingeniería de piezas multimateriales

- ¿Cuál es el significado del soplado de película (blown film)? Una guía sobre la orientación biaxial y las películas plásticas más resistentes